二氧化碳在转炉中的应用

许志国,李 勇,郭佳宁,赵立国,白艳江,陈先才,孟德伟,王延飞

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 引言

随着环保形势日趋严峻,开发了转炉CO2-O2混合喷吹炼钢工艺技术,在炼钢流程中对CO2进行资源化利用,不仅可以将CO2变废为宝产生巨大环保效益,而且可提升冶金效果,这是首钢京唐钢铁联合有限责任公司高质量炼钢与绿色可持续发展的强力保障。

1 理论基础研究

CO2是弱氧化性气体,CO2气体吹入钢液后会和钢液各元素接触反应,化学反应式和吉布斯自由能计算公式如表1 所示。对CO2和钢液中主要元素的热力学反应进行计算,经计算可知,在炼钢温度1 573~1 973 K 下,CO2不会和磷元素发生反应[1-2]。CO2和[C]、[Fe]、[Si]、[Mn]、[Al] 反应的标准吉布斯自由能均小于零,反应顺序为[Al]>[C]>[Si]>[Mn]>[Fe],其中低温条件(1 334 ℃)下,Mn 和C 存在选择性氧化,高温条件(1 507 ℃)下,Si 和C 存在选择性氧化[3]。

2 二氧化碳在转炉中的应用

2.1 底吹CO2

No.1—No.5 的具体底吹模式如图1 及表2 所示。

图1 四种底吹模式

表2 不同编号底吹CO2 模式

No.1 的底吹模式包括N2-Ar、Ar、CO2-Ar、CO2四种模式,前三种模式w(C)·w(O)基本在13.5×10-4~14.5×10-4,而全程CO2模式的w(C)·w(O)为17.0×10-4,明显高于其他三种模式。从No.2—No.5 结果可以看出,N2-Ar、Ar、CO2-Ar 三种模式下的碳氧积基本相同,同一炉龄状态下四种模式炉渣w(TFe)基本接近,均为16%~20%。

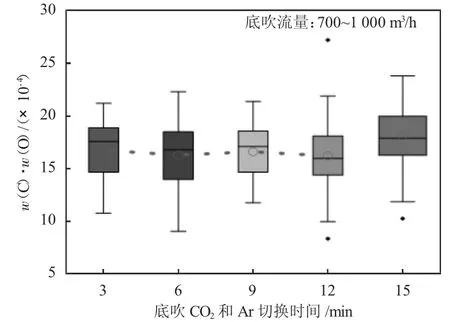

相同底吹流量700~1 000 m3/h 条件下,切换时间对碳氧积的影响如图2 所示,随着切换时间由3 min延长到6 min、9 min、12 min、15 min 时,碳氧积在12 min前均无太大变化,均为0.00 155~0.00 165,当切换时间延长到15 min 即全程底吹CO2时,碳氧积明显上升2×10-4~3×10-4。

图2 底吹流量切换时间对碳氧积的影响

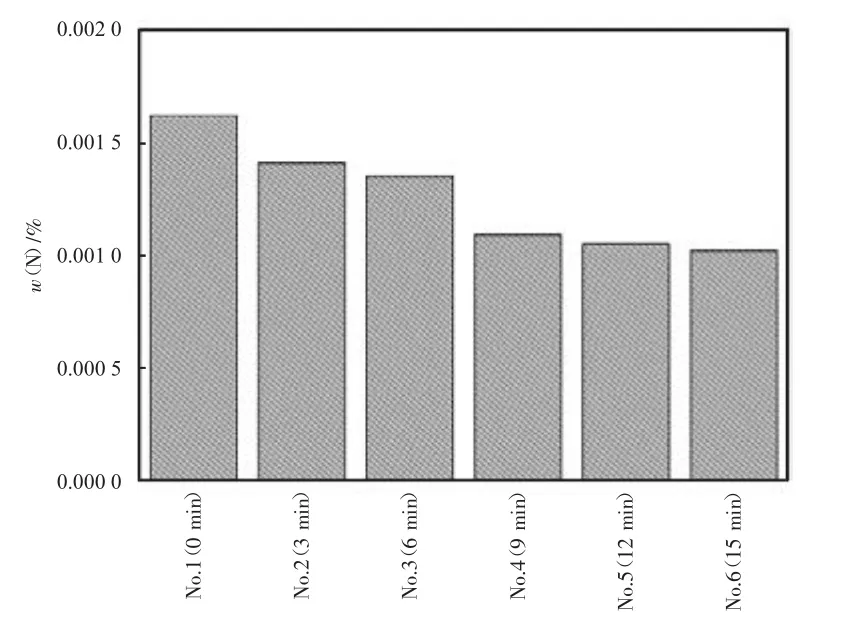

底吹CO2时间对终点氮含量的影响情况如图3所示。N2-Ar 模式终点w(N)为0.00 162%,随着底吹CO2时间的延长,终点氮含量越低,当底吹CO2时间延长至15 min 时,终点w(N)降低至0.00 102%。转炉底吹CO2气体的脱氮能力显著高于N2、Ar 气体,w(N)相对低6.0×10-6左右,分析原因认为底吹CO2气体条件下,CO2气泡在上浮过程中和碳发生反应生成两倍体积的CO,一方面产生的CO 气泡增多,气泡中氮分压极低,成为氮的形核核心,促进氮的析出[4],另一方面促进熔池搅拌,加快氮元素在液相中的传质,从而有更好的脱氮作用。

图3 底吹CO2 时间对终点氮含量的影响

2.2 顶吹CO2

顶吹CO2的具体试验方案如表3 所示。

表3 顶吹CO2 试验方案

随着CO2流量由0→3 000→4 000→5 000→6 000 m3/h 变化,碳氧积逐渐降低,5 000 m3/h 时达到最低值0.00 144;CO2流量由0→3 000→4 000→5 000→6 000 m3/h 变化的过程中,炉渣w(TFe)逐渐降低,在CO2流量为5 000 m3/h 时达到最低值,为16.7%。

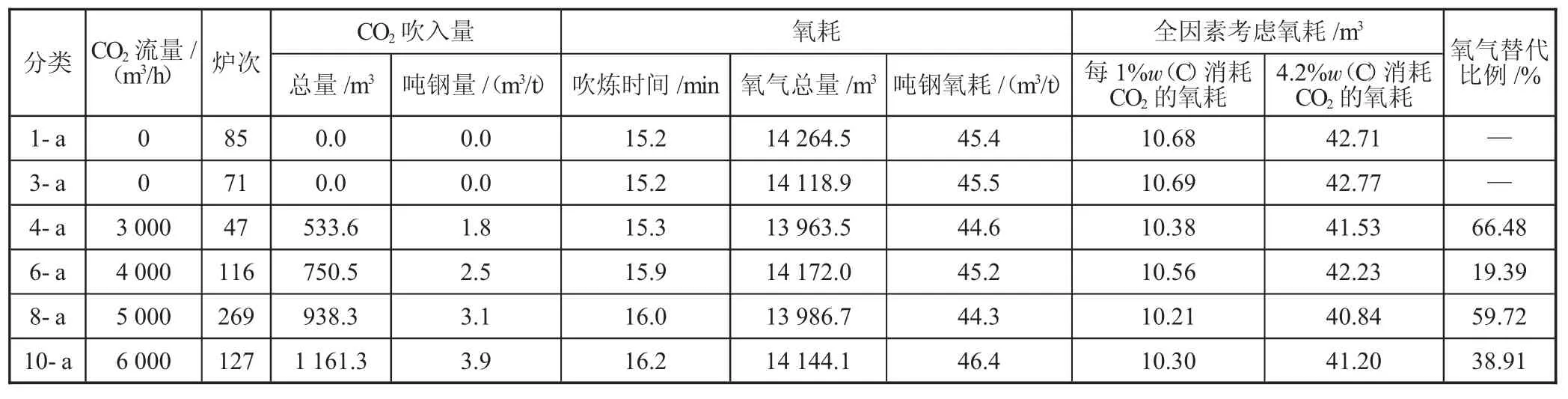

氧气替代比例情况如表4 所示。

表4 氧气替代比例

全因素考虑氧耗后,氧耗分别降低0.48~1.87 m3/t,氧气替代比例为19.39%~66.48%。

吹入CO2对碳氧积的影响情况如表5 所示。

表5 吹入CO2 对碳氧积的影响

相比于纯吹氧模式,吹入4000~5000m3/h 时碳的CO2氧积较低。

3 二氧化碳在实际应用中的特点和对操作的影响

一期冶炼品种多为汽车外板等高档次品种,对氮含量要求低,在冶炼低氮品种时可以采用底吹二氧化碳模式,从而降低钢水中的氮含量,提升钢水质量,减少氮成分出格事故的发生。顶吹二氧化碳模式可以提高熔池的搅拌力,在实际操作中发现可显著改善废钢熔化情况,发生废钢不化的情况有所减少。由于顶吹混入二氧化碳后可以降低反应区的温度,供氧强度未变而熔池搅拌增强,实际操作中发现转炉化渣情况改善,返干时间缩短,冶金效果明显改善[5]。同时吹炼过程顺畅稳定,喷溅次数明显减少,建议在后续试验中适当逐步增加CO2混入比例[6]。

4 二氧化碳应用过程中存在的问题及解决方案

4.1 问题一

底吹二氧化碳气体易造成底吹孔侵蚀过快,炉况恶化,维护成本增加

分析造成以上问题原因主要有以下两点:由于二氧化碳吹入时温度非常低,与炉内高温钢水相互作用造成底吹枪加速侵蚀;二氧化碳气体有一定氧化性,当炉内钢水w(C)低于0.15%时,钢水中的碳不足以还原二氧化碳中的氧,造成底吹孔过度氧化侵蚀。

针对以上原因在实际操作中的解决方法:动态使用底吹气体,当底吹孔通透性较差,发生阻塞情况时,底吹气体优先使用二氧化碳,底吹孔正常,通透性良好时,正常使用CO2-Ar 切换模式,发现底吹孔出现侵蚀则停止使用二氧化碳;采用CO2-Ar 切换模式,即在吹炼70%时,将底吹气体切换成氩气,减少CO2气体在低碳区间对底吹孔的侵蚀,同时还可以根据底吹的侵蚀情况动态调整切换时间。

4.2 问题二

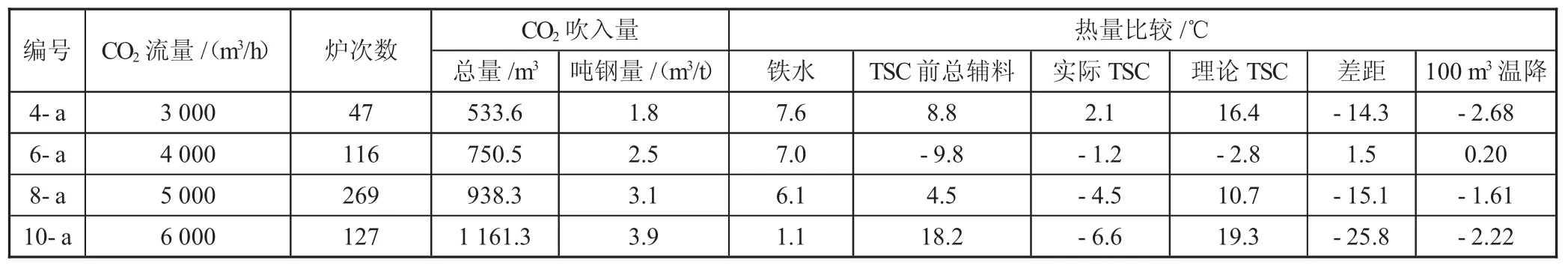

顶吹二氧化碳目前采用在60 000 m3/h 的氧气中混入4 000 m3/h 二氧化碳的模式,吹炼过程易造成热量不足,具体试验数据如表6 所示。

表6 吹入CO2 对温度的影响

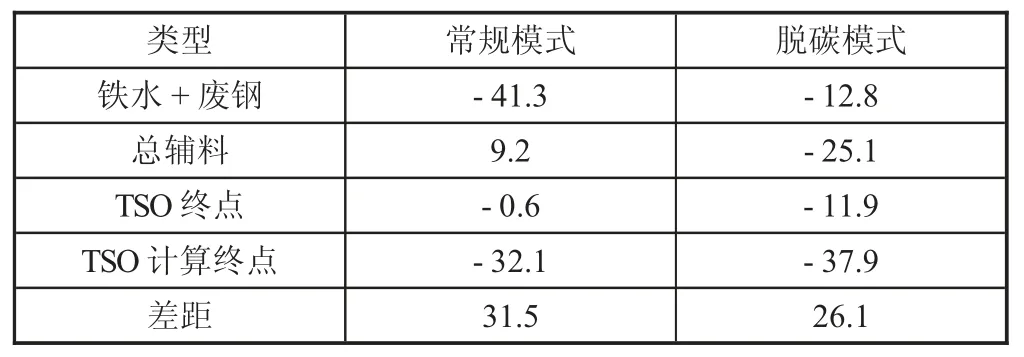

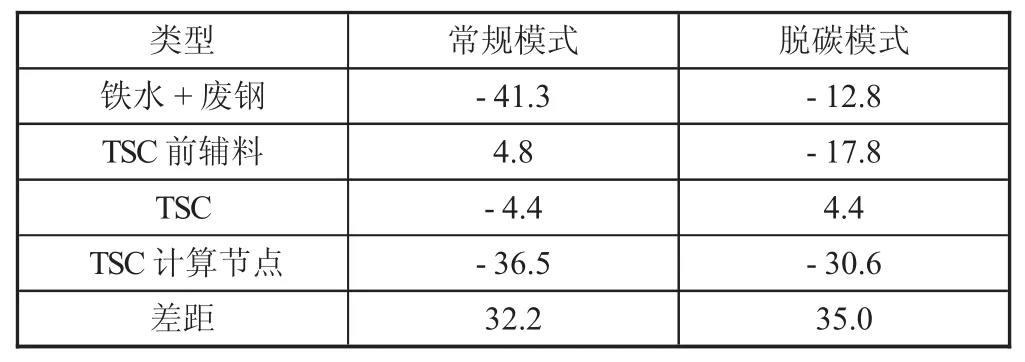

根据以上数据可知,每吹入100 m3的CO2,温降在1.61~2.68 ℃。针对热量不足的问题,目前采用以下措施:现阶段根据市场和铁产情况,铁水量基本维持在290~295 t,铁水比高转炉冶炼热量富裕,完全可以满足顶吹二氧化碳所消耗的热量。在三号转炉实验二次燃烧氧枪,试验数据如表7、表8 所示。

表7 以TSO 作为计算节点比较二次燃烧喷头和普通喷头的综合热量 单位:℃

表8 以TSC 作为计算节点比较二次燃烧喷头和普通喷头的综合热量 单位:℃

普通喷头与二次燃烧喷头氧气对比情况如图4所示,喷头照片如图5 所示。

图4 普通喷头与二次燃烧喷头氧气对比

图5 喷头照片

相比于普通氧枪喷头,二次燃烧喷头提高转炉热量24.3~28.8 ℃;吹炼时间和氧耗没有明显变化;平均w(C)·w(O)为0.0015~0.0016,基本保持不变,平均炉渣w(TFe)和脱磷率均升高,炉渣w(TFe)由18.1%升至19.2%,脱磷率由85.6%升至86.9%。

5 应用效果

1)CO2流量从0→3 000→4 000→5 000→6 000 m3/h变化,碳氧积由0.001 66 逐渐降低,5 000 m3/h 时达到最低值0.001 44。CO2流量从0→3 000→4 000→5 000→6 000 m3/h 变化,炉渣w(TFe)由18.3%逐渐降低,5 000 m3/h 时达到最低值16.7%。

2)吹入每100 m3的CO2,降温1.61~2.68℃。全因素考虑氧耗后,氧耗分别降低0.48~1.87 m3/t,氧气替代比例分别为19.4%~66.5%。根据铁水量进行分类后,相比于纯吹氧模式,吹入CO2后氧耗均降低,4 000~5 000 m3/h 时碳氧积较低。

3)转炉冶炼后期碳含量降低至临界碳含量后,吹入二氧化碳和熔池碳元素反应度减弱,二氧化碳和铁元素反应使得钢液氧化性增加。另外,二氧化碳和碳元素反应使得熔池CO 分压增加,从而使得碳氧积增加。

4)CO2-O2混合喷吹模式w(C)·w(O)和炉渣w(TFe)分别降低了1.33×10-4和1.27%,脱磷率提高2.31%。

5)转炉底吹CO2须同Ar 进行切换,CO2的喷吹时间须控制在12 min 内,转炉终点w(N)量下降6.0×10-6左右。终点碳氧积主要由末期底吹强度决定,末期惰性气体可以降低CO 分压,随着末期底吹强度的增加,终点碳氧积降低。

6)结合CO2-O2混合喷吹参数的影响和二次燃烧喷头的特点,开发CO2喷吹工艺专用二次燃烧氧枪喷头,成功解决了CO2喷吹工艺导致的钢液温降问题。相比于普通氧枪喷头,二次燃烧喷头提高转炉热量31.5 ℃,废钢比提高1.9%,二次燃烧率提高1.7%左右,传热效率达到73.0%。

6 结语

首钢京唐钢铁联合有限责任公司始终秉承绿色钢铁的理念,为降低二氧化碳排放和改善炼钢工艺,同北京科技大学合作共同承担了国家科技部十二五科技支撑项目(项目编号2012BAC27B01)“CO2—O2混合喷吹炼钢工艺技术及装备示范”课题,课题内容为建成年产150 万t 钢的CO2-O2混合喷吹炼钢工艺技术产业化示范工程,并实现安全稳定运行。二氧化碳在转炉中的应用流程图如图6 所示。通过将石灰窑回收的CO2用于转炉冶炼,不仅提高了炼钢冶金效果,而且增加了转炉煤气回收量。增加的转炉煤气可重新供应石灰窑使用,相应地降低了石灰窑的碳排放量,形成了石灰窑-转炉之间的碳素流小循环。