反应萃取精馏合成碳酸甲乙酯新工艺设计与分析

刘奕宏,安维中

(中国海洋大学 化学化工学院,山东 青岛 266100)

碳酸甲乙酯(EMC)是一种环境友好的不对称碳酸酯[1],具有低黏度、高介电常数、化学性质活泼等特性[2]。其最重要的应用是在锂电池电解液方面,能够有效地提高电池的电容和能量密度,提高电池的安全性[3]。EMC 主要有3 种合成方法,分别是氧化羰化法、光气法和酯交换法[4]。氧化羰化法需要在高压下进行,催化剂易失活、EMC产率低、副产物多且后续分离困难,故未能实现工业化[5]。光气法由于原料与中间产物有剧毒,目前已被淘汰。酯交换法由于所采用的原料和催化剂易得、反应条件温和、设备投资小、工艺简单等原因,目前已经成为工业上主要的EMC生产方法[6-7]。

酯交换法采用碳酸二甲酯(DMC)和乙醇(EtOH)为原料,在催化剂作用下,通过酯醇交换反应合成EMC。由于酯醇交换反应是可逆反应,工程上通常结合反应精馏技术,以提高DMC 和乙醇的单程转化率[8-9]。KELLER 等[10]采用中试规模的反应精馏塔(高度5.4 m、直径50 mm),以乙醇钠为催化剂,对DMC 和乙醇之间的酯醇交换反应进行了研究,发现在DMC与乙醇物质的量进料比为1:1的条件下,DMC和乙醇转化率分别达到55.7%和72.4%。岳昌海等[11]设计了包含产品精制工段的反应精馏制EMC 工艺过程,采用四座塔精制反应精馏塔塔釜采出物,从而得到电子级EMC 和碳酸二乙酯(DEC)。GE 等[12]将反应精馏生产EMC 工艺中的反应精馏塔与产品分离塔耦合为反应精馏隔壁塔,并设计了该塔的控制方案,相较于常规反应精馏工艺,反应精馏隔壁塔工艺减少了25.3%的年度总费用和29.4%的CO2排放。然而,由于DMC 与乙醇的酯醇交换反应是一个二级连串反应,反应精馏合成EMC 的同时会副产大量DEC,工业上通常采用增大进料酯醇比的方法去提升EMC 选择性,但该方法只能将EMC 选择性提升至80%左右,此时副产的DEC 仍然超过市场的需求[13-15]。并且EMC 生产过程中会产生大量的DMC-MeOH(甲醇)共沸物,工业上普遍采用变压精馏分离该共沸物,但是变压精馏能耗高,对加热蒸汽的压力和设备强度的要求都比较高,亟需开发简单、高效、节能的分离手段[16-17]。

为了解决上述工业生产过程中遇到的难题,本文提出反应萃取精馏合成EMC 新工艺。采用模拟软件Aspen Plus V12,首先考察DEC 是否可作为质量分离剂消除体系内的共沸物;随后建立反应萃取精馏塔模型,通过控制变量法考察反应段理论板数、萃取段理论板数、进料位置、溶剂比以及回流比对反应萃取精馏过程的影响,并得到最优的工艺参数;最后设计反应萃取精馏工艺的产品分离工段,并以年度总费用TAC为目标函数,优化得到整个过程的工艺参数。

1 反应萃取精馏过程模拟

1.1 反应萃取精馏合成EMC原理

反应萃取精馏是将反应精馏与萃取精馏集成于一台设备中的技术,主要针对部分反应体系在反应精馏过程中,因原料与产物形成共沸物导致的产品收率下降和后续共沸物分离成本高的问题。通过在反应体系中加入萃取剂,改变共沸组成之间的相对挥发度,将反应物富集在反应段,并将产品及时分离出去,使平衡反应获得高的转化率和高纯度的产品。反应萃取精馏结合了反应精馏和萃取精馏的优点,降低了设备的投资费用和过程能耗,是一种很有前景的分离方法[18]。

专利[19]指出,副产物DEC 能够有效地改变DMC和甲醇的相对挥发度。并且,通过增大反应体系中副产物的浓度,能够使化学平衡朝生成主产物的方向移动。基于此,提出如图1 所示的反应萃取精馏塔,该塔在生产过程中采用均相催化剂,催化剂进料位置以上为萃取段,催化剂进料位置以下为反应段,采用DEC 作为萃取剂,在萃取段分离体系内的共沸物,随后DEC与从萃取段分离的原料进入反应段,在限制副反应发生的同时增大原料的转化率。

1.2 热力学模型和汽液平衡研究

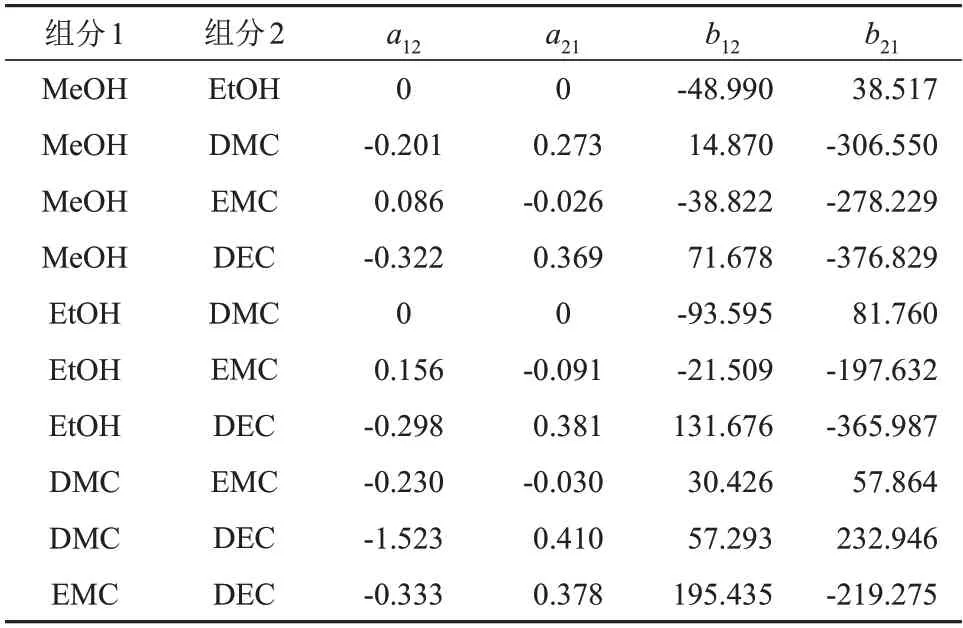

为了精确地描述DMC-EMC-DEC-MeOHEtOH 五元体系的汽液平衡关系,保证模拟的准确性,需要选用合适的热力学模型和二元交互参数。李学刚[20]利用UNⅠQUAC 模型,将表1 的二元交互作用参数输入Aspen Plus,对体系组分间的T-x-y相图进行预测,并与实验数据比较。结果表明,预测值与实验值有良好的吻合度,因此本文模拟选用UNⅠQUAC 模型和表1 的二元交互作用参数。Aspen Plus UNⅠQUAC模型见式(1)~式(6)。

表1 UNIQUAC模型二元交互作用参数Table 1 Binary interaction parameters of UNIQUAC model

式中,γi为组分的活度系数;xi为组分i的物质的量分数;qi和ri为组分i的结构参数,取自Aspen Plus V12数据库;z为晶格配位数,取10;aij和bij为二元交互作用参数;T为温度,K。

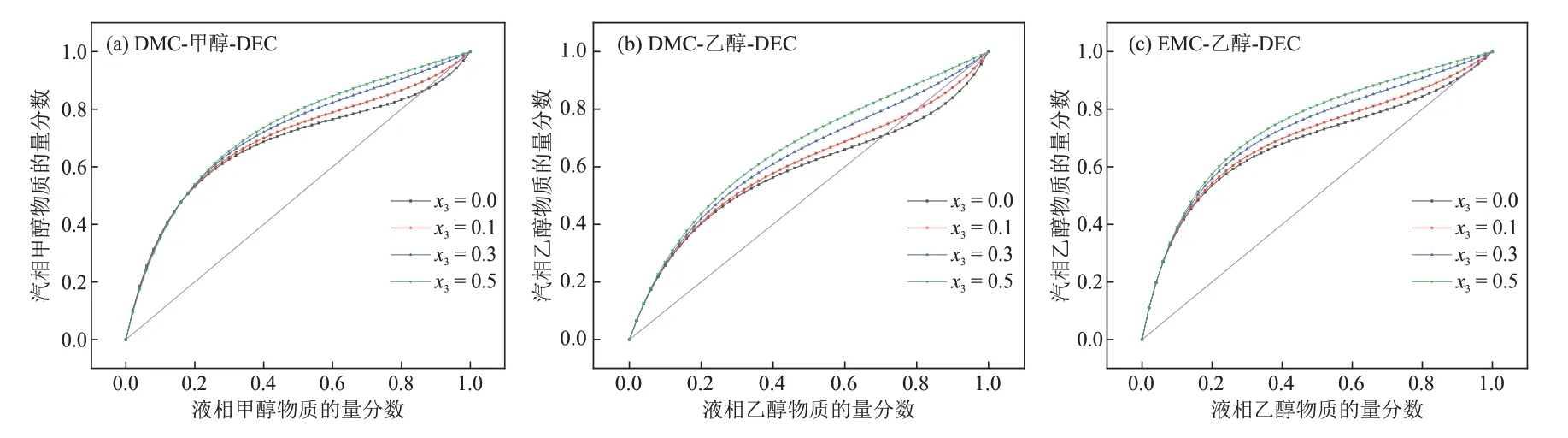

为验证DEC 作为分离体系内共沸物萃取剂的可行性,采用Aspen Plus 的Property Analysis 模块,考察了不同夹带分率的DEC 对共沸物汽液平衡的影响。体系中存在3 种共沸物,分别是DMC-甲醇(63.7 °C,86.6%甲醇,物质的量分数)、DMC-乙醇(75.3 °C,69%乙醇)和EMC-乙醇(78.9 °C,95%乙醇)[8]。不同DEC夹带分率对其汽液平衡影响如图2所示,图中x3代表DEC夹带分率。从图2可以看出,当DEC夹带分率为0.3时,3种共沸物的共沸点都会消失,证明DEC 可作为分离体系内共沸物的萃取剂。

图2 等压汽液平衡相图Fig.2 Isobaric vapor liquid equilibrium phase diagrams

1.3 动力学模型

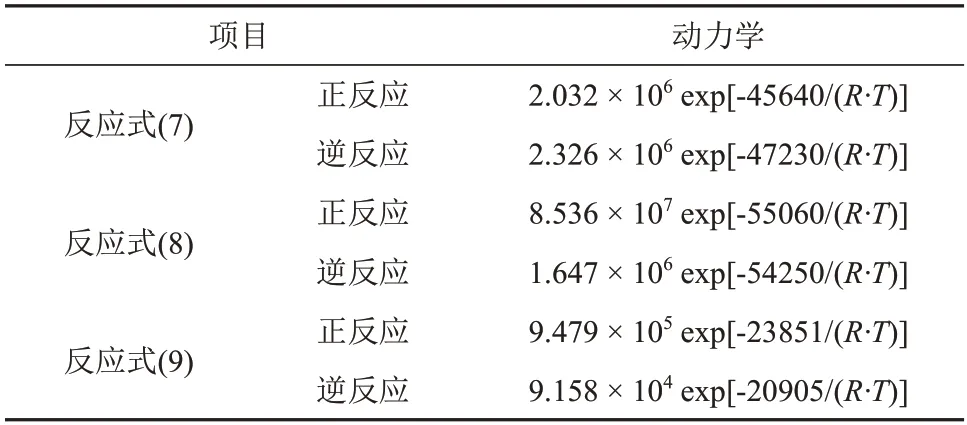

反应精馏是将反应与精馏集成于同一设备,使其同时进行的过程。因此除了需要准确的热力学模型描述其精馏分离过程外,还需要输入准确的动力学模型描述其反应过程。在本文所研究的体系内,存在两个酯醇交换反应(式(7)、式(8))和一个反歧化反应(式(9))。王红星等[13]采用工业中常用的甲醇钠作为催化剂,测得3 个反应的动力学数据如表2所示。

表2 反应动力学Table 2 Reaction kinetics

1.4 工艺参数影响的分析与参数优化

反应萃取精馏塔是整个工艺的核心部分,当该塔的工艺参数确定后,后续分离工段的进料条件也随之确定。反应萃取精馏合成EMC工艺,相较于反应精馏合成EMC 工艺的优势在于大幅度提升了EMC 的选择性与消除塔顶共沸物。因此,EMC 的选择性和塔顶DMC浓度应予以考察。然而需要指出的是,DEC 既是萃取剂又是副产物,其加入量至关重要。若DEC加入量过多,由于第二步酯醇交换反应的逆反应和反歧化反应,虽然会使EMC选择性始终保持在100%,但会造成体系中DEC的损耗,导致乙醇转化率降低;并且,最终仍是依靠将产品EMC 与乙醇反应转化为DEC 进行补充,导致工艺成本的增加。若DEC加入量过少,会导致共沸物分离不彻底,EMC选择性与收率下降。因此为了保证生产过程中DMC 与乙醇充分转化,同时保证EMC选择性,需要定义函数,反映生产过程中乙醇与DMC 之间反应所生成EMC 的量以对DEC 加入量进行严格控制。定义实际收率YEMC的函数,当DEC损耗率LDEC大于0 时,系统中输出的EMC 由DMC与乙醇反应、DEC 与DMC 反应和DEC 与甲醇反应得到,此时YEMC表示系统中单位DMC与乙醇反应得到EMC的量,见式(10)、式(11)。

式中,GEMC为系统中的EMC 生成量,kmol/h;FDEC为进系统DEC 的量,kmol/h ;K为关键反应物流量,kmol/h,本文中关键反应物是DMC;ODEC为出系统DEC的量,kmol/h。

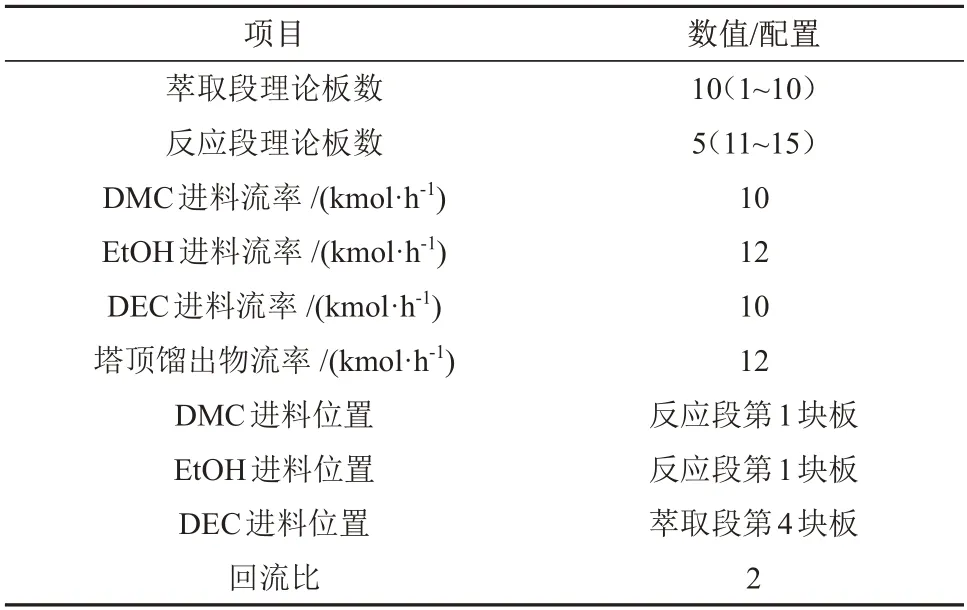

当LDEC小于0,即DEC 收率大于0 时,YEMC等于EMC收率。本节采用控制变量法,考察反应段理论板数、萃取段理论板数、进料位置、溶剂比以及回流比对YEMC和LDEC的影响。同时考察萃取段理论板数对共沸物分离效果的影响,将YEMC值做为选取工艺参数的核心指标,优先选择YEMC值大的工艺参数,并将优化后的参数作为下一个参数寻优阶段的初值。为了便于得到YEMC值最大的工艺参数,需要设定一个合理的初值。通过初步模拟计算,得到较为适宜的初值如表3所示。

表3 初始模拟条件Table 3 Initial conditions of simulation

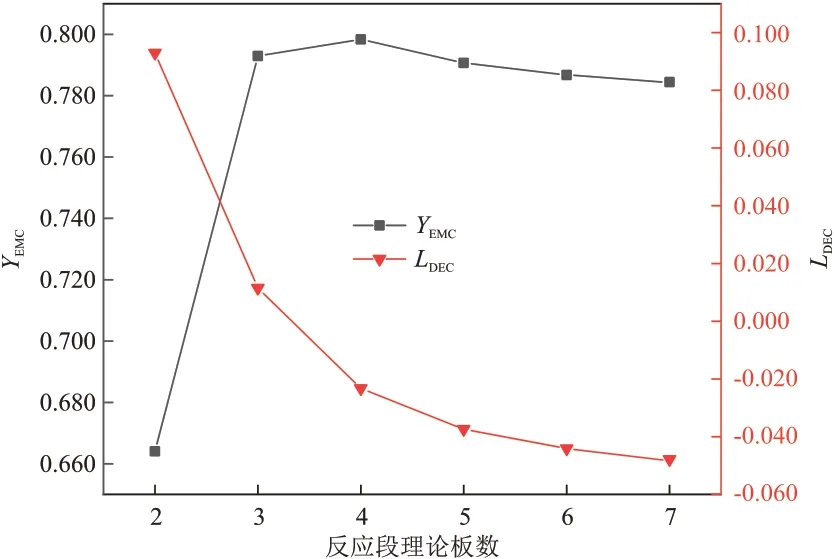

1.4.1 反应段理论板数的影响

反应段理论板数是反应萃取精馏塔的一个重要参数,对化学反应过程和分离过程都有一定影响[17]。在保证其余参数和表3 保持一致的情况下,考察了反应段理论板数的变化对YEMC和LDEC的影响,结果如图3所示。随着反应段理论板数的增加,YEMC首先增大,在反应段理论板数取4 时,YEMC达到极大值,后缓慢减少,而LDEC不断减少。这是因为DEC是体系中最重的组分,乙醇是体系中的中间组分,越靠近塔釜DEC浓度越高,乙醇浓度越低。由于原料进料的相对位置不变,反应段理论板数越少,原料的进料位置就会越靠近塔釜,DMC和DEC接触的充分性随之上升,DMC和乙醇接触的充分性随之下降,促使反歧化反应正向进行,同时不利于酯醇交换反应,导致YEMC较小,LDEC较大。随着反应段理论板数增加,原料进料位置上移,DMC 与乙醇接触的充分性上升,与DEC接触的充分性下降,促使塔内酯醇交换反应正向进行,同时不利于反歧化反应,YEMC增大、LDEC减少。随着反应段理论板数继续上升,反应段上部DEC浓度太低,无法有效抑制第二步酯醇交换反应正向进行,并使DMC-甲醇共沸物分离效果变差,过程中产生的EMC开始转化为DEC,YEMC减少,LDEC减少。从图3中可看到,反应段理论板数取4时,YEMC取得最大值,故反应段理论板数选定为4。

图3 反应段理论板数的影响Fig.3 Effect of theoretical plates number in reaction section

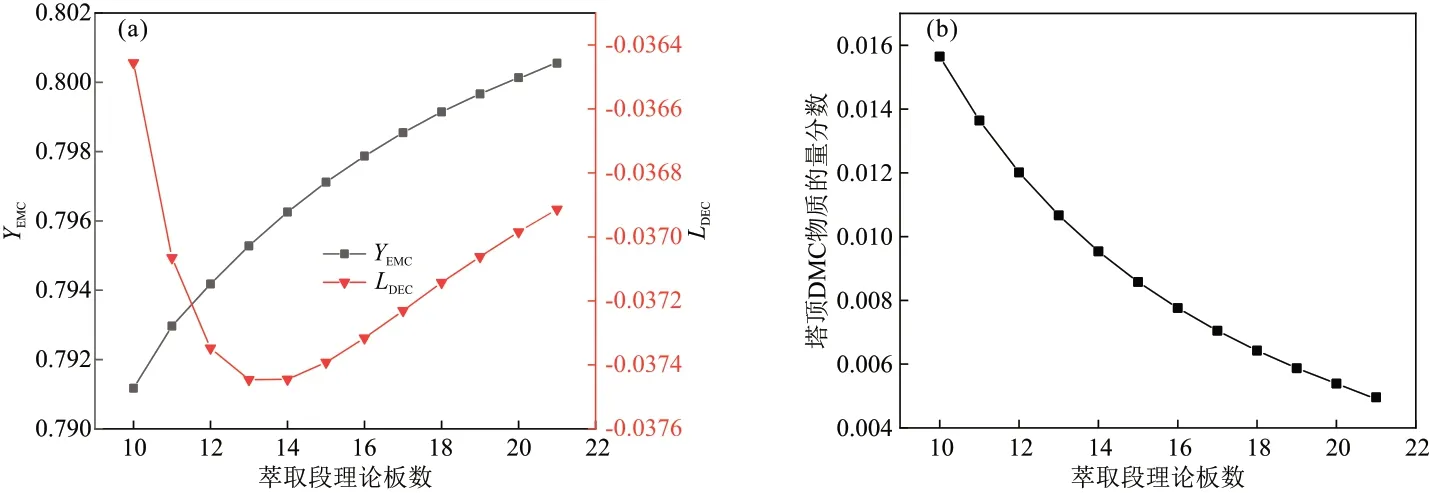

1.4.2 萃取段理论板数的影响

在反应萃取精馏塔内,萃取段塔板数影响着共沸物的分离效果和反应段组分浓度分布。本节考察了萃取段理论板数的变化对YEMC、LDEC以及塔顶DMC物质的量分数的影响,结果如图4所示。从图4可以看出,LDEC始终小于0。根据定义,此时LDEC的绝对值正比于体系中DEC 的收率,YEMC等于体系中EMC的收率。可以看到,随着萃取段理论板数的增加,DEC收率逐渐增大,在萃取段理论板数取15时,DEC收率取得极大值,随后开始下降,同时EMC收率不断增大,塔顶DMC浓度不断下降。造成该现象的原因分析如下,通过模拟发现,共沸物的分离效果随着萃取段理论板数增加而变好,萃取段进入反应段的液相流股中DMC浓度上升,甲醇浓度下降,这两个因素有利于第一步酯醇交换反应正向进行,同时对于第二步酯醇交换反应与反歧化反应,甲醇浓度降低和DMC浓度升高分别促进其反应正向进行。但是,由于DMC对于第一步酯醇交换反应是原料,对于第二步酯醇交换反应是第三组分,因此DMC浓度升高对第一步酯醇交换反应的正反应起促进作用,但不利于第二步酯醇交换反应,因此YEMC始终增大。对于反歧化反应,DMC 是其原料,从而导致随着DMC浓度升高第二步酯醇交换反应的化学反应速率会逐渐小于反歧化反应的化学反应速率,此时LDEC开始上升。当萃取段理论板数大于21 块板时,塔顶DMC物质的量分数小于0.5%,此时共沸物几乎完全分离。由于投资费用会随着塔板数的增多而增大,EMC收率增大的幅度随着萃取段理论板数的增加递减,综合考虑萃取段理论板数取21块。

图4 萃取段理论板数的影响Fig.4 Effect of theoretical plates number in extraction section

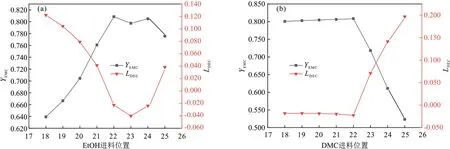

1.4.3 进料位置的影响

本节考察了两种进料位置的变化情况对YEMC和LDEC的影响:(1)将DMC进料位置固定在反应段第1块板(全塔第22块板),改变乙醇进料位置;(2)将乙醇进料位置固定在反应段第1块板(全塔第22块板),改变DMC进料位置。由图5(a)可知,随着乙醇进料位置的下移,YEMC首先快速增大,并在乙醇于第22块板进料时取得极大值,随后出现波动,最后快速下降;LDEC首先快速减少,并在乙醇于第22块板进料时取得极小值,随后快速增大。这是因为,在反应精馏过程中,进料位置对反应物浓度分布有很大影响,乙醇是原料中的轻组分,DMC是原料中的重组分,随着乙醇进料位置下移,反应物接触的充分性上升,原料转化率上升。但是,体系内的酯醇交换反应是一个二级连串反应,随着乙醇进料位置下移至DMC进料位置下方,EMC与乙醇接触的充分性上升,造成EMC收率下降。最后当乙醇进料位置下移接近塔釜时,由于受塔釜采出影响,塔内乙醇浓度降低,EMC与乙醇接触的充分性又出现下降,因此出现了YEMC的波动,以及LDEC存在极小值的情况。由图5(b)可知,随着DMC进料位置的下移,YEMC缓慢增大、LDEC缓慢减少,当DMC在第22块板进料时,YEMC和LDEC取得极值,随后YEMC快速减少、LDEC快速增大。其主要原因是DMC从乙醇进料位置上方进料可使两者的接触更充分。从图5中可以看到,当DMC和乙醇位于反应段第1块板(全塔第22块板)进料时YEMC值最大,故选择该板作为进料位置。

图5 进料位置的影响Fig.5 Effect of feeding position

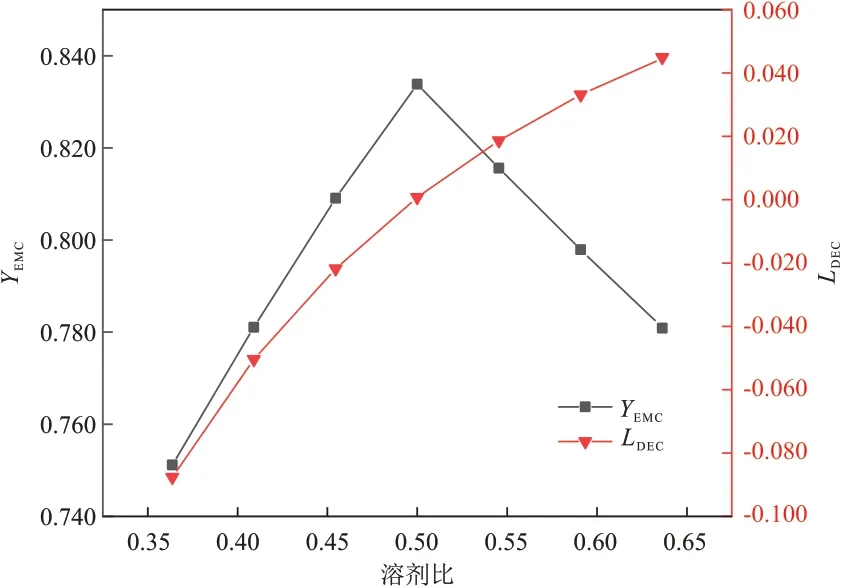

1.4.4 溶剂比的影响

溶剂比即萃取剂DEC 的摩尔流量占其与反应物进料之和的比值。考察溶剂比的变化对YEMC和LDEC的影响,如图6 所示。从图6 中可以看出,随着溶剂比增大,YEMC首先不断增大,在溶剂比为0.50时取得极大值后下降,LDEC不断增大。这是因为,在反应萃取精馏工艺中,DEC 既是副产物又是萃取剂;随着DEC加入量增大,反应段DEC浓度分布增大,第二步酯醇交换反应受到抑制,导致YEMC和LDEC不断增大;当DEC 浓度上升到一定值后,由于反歧化反应,DEC 与乙醇之间产生竞争,使乙醇的转化率出现下降,导致YEMC下降。因此,溶剂比选为0.50。

图6 溶剂比的影响Fig.6 Effect of solvent ratio

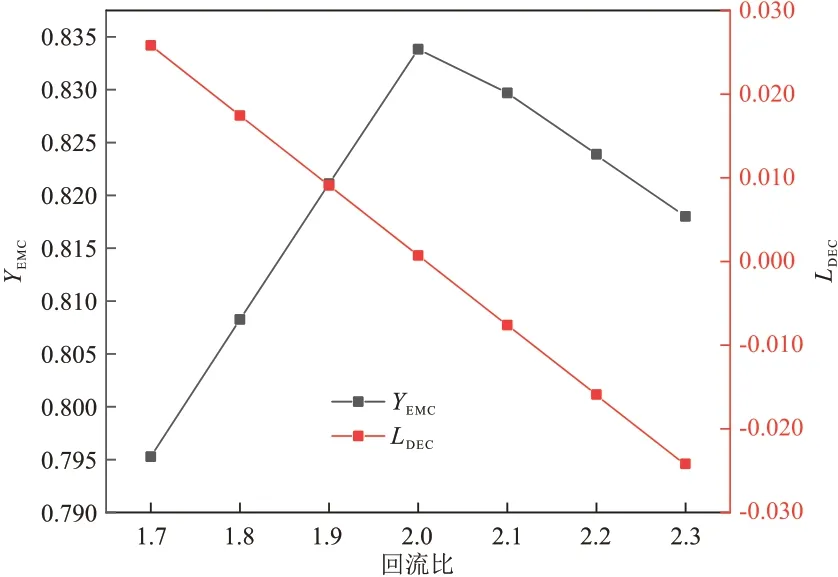

1.4.5 回流比的影响

在反应萃取精馏塔内,同时进行着反应过程和分离过程。调整回流比可以改变塔的分离效果,进而影响塔内的反应过程。考察回流比的变化对YEMC和LDEC的影响结果,如图7所示。可以看到,随着回流比的增大,LDEC不断下降,而YEMC首先快速上升,在回流比为2.0 时取得极大值,随后下降。这是因为,起初随着回流比增大,产物与反应物分离效果变好,有利于酯醇交换反应正向进行,此时YEMC上升、LDEC下降。但是,当回流比过大时会稀释萃取剂,导致共沸物分离效果变差,DMC 转化率降低,YEMC开始下降。

图7 回流比的影响Fig.7 Effect of reflux ratio

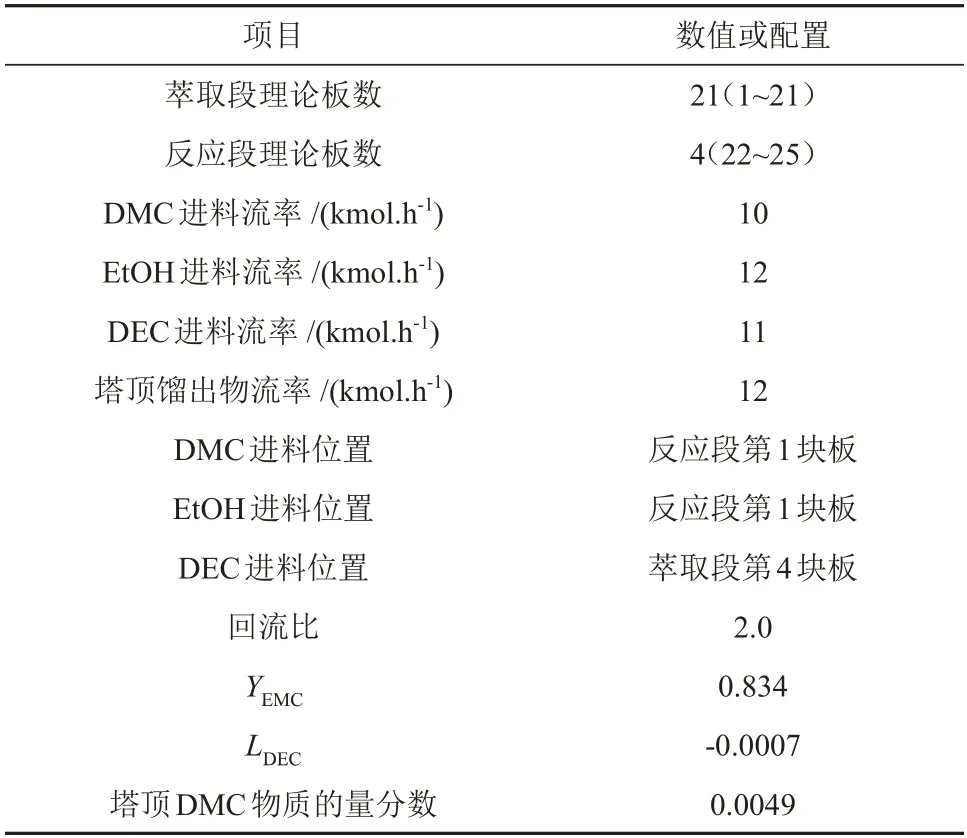

经优化后得到的工艺参数及模拟结果如表4所示。根据YEMC与LDEC的模拟结果,计算单个反应萃取精馏塔中DMC 转化率、EMC 选择性和EMC 收率,分别达到83.5%、99.9%和83.4%。并且,此时塔顶馏出物中DMC物质的量分数仅为0.49%。可以看出,反应萃取精馏很好地解决了反应精馏工艺中存在的共沸物分离困难和副产物DEC过多的问题。

表4 优化后的工艺参数及模拟结果Table 4 Optimized process parameters and simulation results

2 工艺流程设计与优化

2.1 工艺过程设计

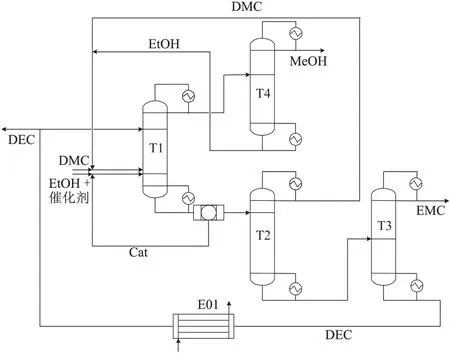

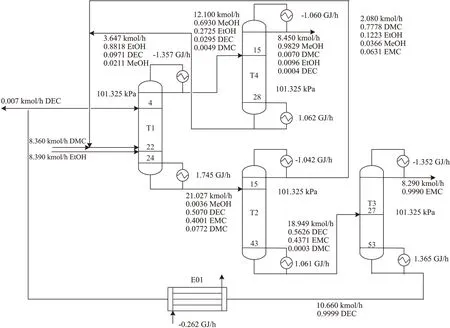

反应萃取精馏合成EMC工艺过程如图8所示。采用工业上常用的甲醇钠催化剂溶于乙醇,乙醇与DMC 从反应萃取精馏塔T1 第22 块塔板的两个进料口分开进料,萃取剂DEC 从T1 第4 块塔板进料。T1 塔釜液首先经过滤器,过滤从酯中析出的甲醇钠,并将其溶于乙醇后循环使用。随后,T1 塔釜液送入DMC回收塔T2继续分离,T2塔釜液送入产品分离塔T3,从T3塔顶得到物质的量分数99.9%的产品EMC,T3 塔釜得到物质的量分数99.99%的DEC经换热器E01 冷却后分离少量流股,其余从反应萃取精馏塔第4 块塔板返回塔内。T2 塔顶馏出物和DMC进料混合后进入T1塔,T1塔顶馏出物送入乙醇回收塔T4 分离,T4 塔顶得到甲醇,T4 塔釜液与DMC进料混合后送入T1塔。

图8 反应萃取精馏合成EMC工艺流程Fig.8 EMC synthesis process by reactive extractive distillation

2.2 工艺参数的优化

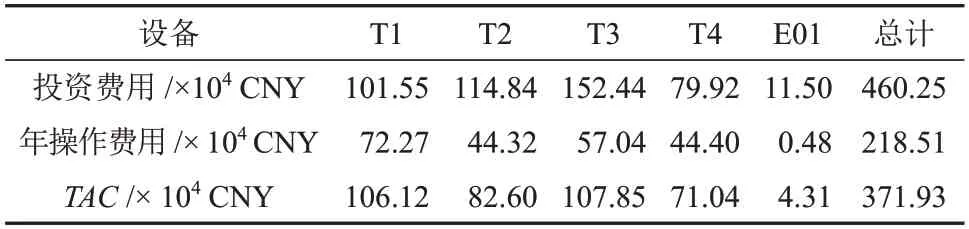

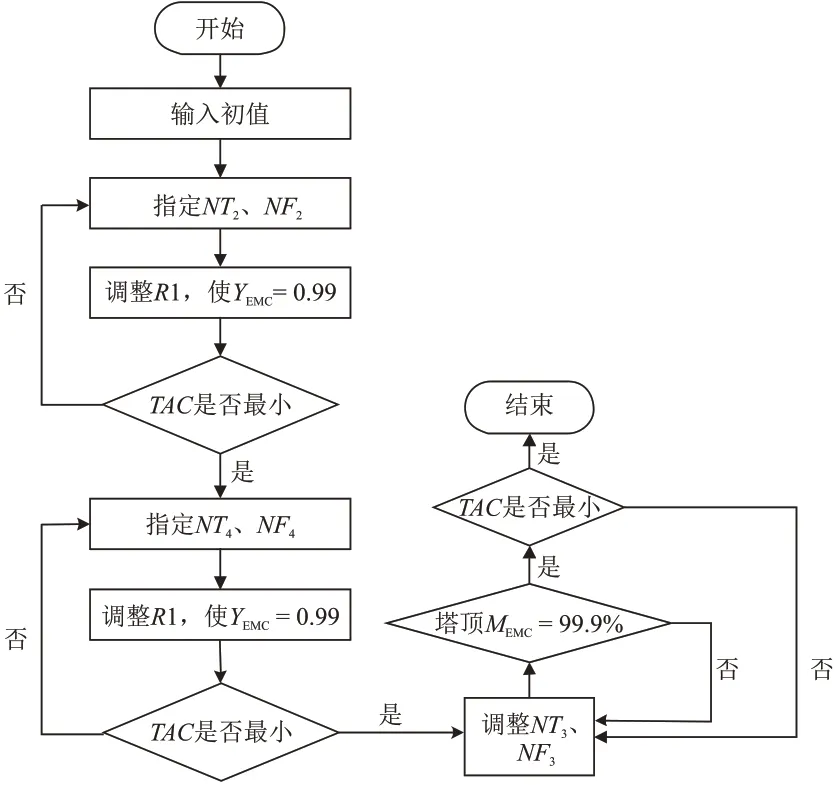

分离工段初值的选定采用文献[21]方法。首先通过Aspen Plus 的DSTWU 模块进行简捷设计,取得Radfrac模块严格模拟初值;随后以DEC、EMC和甲醇的纯度为约束变量,以最小能耗为目标函数,取得流程模拟的初值,建立循环后,调整T1 回流比和馏出物流率,使YEMC提升至99%;最后以YEMC、EMC纯度为约束变量,以年度总费用TAC为目标函数对流程进行优化,取得最终的工艺参数。TAC计算式[22]见式(12)~式(16),设备的年运行时间为8000 h,公用工程包括低压蒸汽(160 °C)和冷却水(25 °C),价格分别为50.00 CNY/GJ和2.27 CNY/GJ,冷凝器和再沸器的传热系数分别取852 W/(m2·K)和568 W/(m2·K)。优化策略如图9 所示,优化后的模拟结果和工艺运行费用如图10和表5所示。

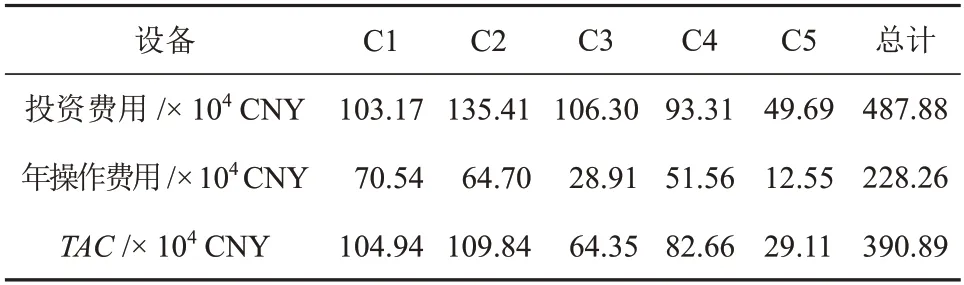

表5 优化后工艺的运行费用Table 5 Operating costs of optimized process

图9 优化流程Fig.9 Optimization process

图10 优化后工艺的模拟结果Fig.10 Optimized process simulation results

式中,Cv为能耗费用,CNY;FCI为设备投资费用,CNY;P为投资回收期,设置为3 a;D为塔径,m;L为塔高,m;NT为塔板数;A为换热器面积,m2。

2.3 工艺的经济性分析

为分析反应萃取精馏合成EMC工艺的经济性,需将其与常规反应精馏合成EMC 工艺进行比较。由于现阶段缺乏常规反应精馏合成EMC 的模拟数据,因此本节首先开展了常规反应精馏工艺的模拟。常规反应精馏工艺包含5 座塔,分别是反应精馏塔、DMC回收塔、产品分离塔、变压精馏高压塔和变压精馏低压塔。将其依次编号为C1、C2、C3、C4和C5。为简化计算,常规反应精馏工艺中C1、C2与C3的理论板数,分别与反应萃取精馏工艺中的T1、T2和T3的理论板数保持一致。C1初始酯醇进料物质的量之比设为1.5:1.0,和实际生产工业酯醇投料比接近[6]。C1 塔内反应段为2~25 块板。变压精馏部分的设计参数来自于文献[18]严格优化后的数值。通过灵敏度分析,设置反应精馏塔C1 以塔釜EMC物质的量分数最大为目标函数,其余塔以分离能耗最小为目标函数,优化进料位置。建立循环后调整各塔采出与回流比,使产品纯度满足要求,最终的模拟结果如图11所示。反应精馏合成EMC工艺运行费用如表6所示。其中,高压塔C4塔壳费用须在常压塔塔壳费用的基础上乘以系数 1.036[23],高压塔C4所采用加热蒸汽的费用取63.3 CNY/GJ[22]。

表6 常规工艺的运行费用Table 6 Operating costs of conventional process

根据模拟与经济计算结果,反应萃取精馏工艺与常规反应精馏工艺生产单位EMC 的年度总费用TAC分别 为56.38 CNY/kmol 和72.00 CNY/kmol(541.59 CNY/t 和691.64 CNY/t);常规反应精馏工艺生产单位酯产品(EMC+DEC)的年度总费用为53.91 CNY/kmol(501.14 CNY/t)。若考虑副产品DEC 的经济价值,假设市场可以消纳全部EMC 和DEC产能,当1 kmol EMC附加值(附加值=产品价格- 原料价格)比1 kmol DEC多9.76 CNY(1 t EMC附加值比1 t DEC多145.50 CNY)时,反应萃取精馏工艺具有更好的经济性。

3 结论

本文研究了利用反应萃取精馏技术合成EMC的新工艺;考察了萃取剂DEC 的分离性能;研究了反应段理论板数、萃取段理论板数、进料位置、溶剂比以及回流比对反应萃取精馏过程的影响;将设计的反应萃取精馏工艺与常规反应精馏工艺比较,分析其经济性,得到以下主要结论。

(1)DEC 可作为分离体系中DMC-甲醇、DMC-乙醇和EMC-乙醇共沸物的优良萃取剂,当DEC 夹带分率为0.3时,3种共沸物的共沸点都会消失。

(2)采用DEC 作为萃取剂,利用反应萃取精馏技术,通过酯醇交换法合成EMC,可使反应萃取精馏塔塔顶DMC 物质的量分数降至0.49%,DMC 单程转化率、EMC 选择性和EMC 收率分别达到83.5%、99.9%和83.4%。

(3)较常规反应精馏工艺,反应萃取精馏工艺生产1 t EMC,年度总费用TAC减少了150.05 CNY;当1 t EMC 附加值比1 t DEC 多145.50 CNY 时,反应萃取精馏工艺比常规反应精馏工艺有更好的经济性。