乙醇催化脱氢制乙醛铜基催化剂研究进展

景旭亮,陈 景,李鸿雄,孙育滨,杨东元

(1.陕西延长石油(集团)有限责任公司,陕西 西安 710065;2.陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,陕西 西安 710065)

乙醛是重要的脂肪族化合物,是制造乙酸、乙酸酐、乙烯酮、乙酸乙酯、丁烯醛、正丁醇、2-乙基己醇、季戊四醇、三氯乙醛和吡啶等多种化学品的重要原料,具有很高的工业应用价值[1-2]。目前,工业乙醛的生产工艺主要包括乙烯氧化法和乙醇氧化法等。其中,乙烯氧化法多采用Pd 催化剂,乙醇氧化法则多采用Ag 作为催化剂(银丝网、膨松结晶银),这两种工艺的催化剂的活性组分均为贵金属,成本较高[3-5]。另外,从乙醇氧化脱氢的反应方程(式(1))可以看出,乙醇氧化法工艺中,乙醇中的部分H会与O结合为水,这导致该工艺的原子利用率不高,同时也产生了大量的工业废水。相比之下,从乙醇催化脱氢的反应方程(式(2))可以看出,乙醇催化脱氢的产物除了乙醛外,还副产等摩尔的高附加值氢气,原子利用效率更高,且无废水产生,环境友好。因此,乙醇催化脱氢工艺前景良好,而高效催化剂的开发成为该工艺产业化的核心。

对于催化加氢和脱氢反应,铜基催化剂具有较好的选择性,例如将环戊二烯加氢为环戊烯,将甲醇脱氢为甲酸甲酯等[6-7]。此外,铜基催化剂还被广泛应用于甲醇合成和甲烷水蒸汽转化等反应[8-9]。除了性能优势,铜基催化剂还具有价格便宜、环境友好等特点。为此,铜基催化剂在乙醇催化脱氢制乙醛领域也受到了学者的广泛关注。早期研究发现,泡沫铜可以作为乙醇催化脱氢的催化剂,在此基础上,学者对铜基催化剂催化乙醇脱氢制乙醛进行了细致的研究,包括催化剂载体种类(无载体、SiO2、ZnO、ZrO2、Al2O3和碳质)、前驱体种类、催化剂改性,以及催化剂制备方法等对催化剂性能的影响。

目前研究得到的铜基催化剂寿命较短,或者反应进料中乙醇的浓度较低,还没有实现产业化应用。本文对乙醇催化脱氢制乙醛铜基催化剂的载体种类、前驱体种类、催化剂改性和催化剂制备方法等对催化剂性能的影响进行整理和分析,并介绍该催化剂的关键突破。

1 乙醇催化脱氢制乙醛反应机理

在六方氮化硼粉末(BNS,以球磨法得到)为载体的铜基催化剂上,乙醇催化脱氢制乙醛的反应机理见式(3)~式(10)[10]。可以看出,乙醇催化脱氢制乙醛的反应过程主要包括乙醇在铜基催化剂上的吸附和分解,产物的解吸,以及其他副反应等。如何提高催化剂中活性位点的数量、原料乙醇的吸附速率和产物乙醛的脱附速率是提高该催化剂反应性能的关键。

(1)吸附

(2)分解

(3)解吸

(4)副反应

2 乙醇催化脱氢制乙醛铜基催化剂研究进展

2.1 载体种类对铜基催化剂性能的影响

2.1.1 无载体

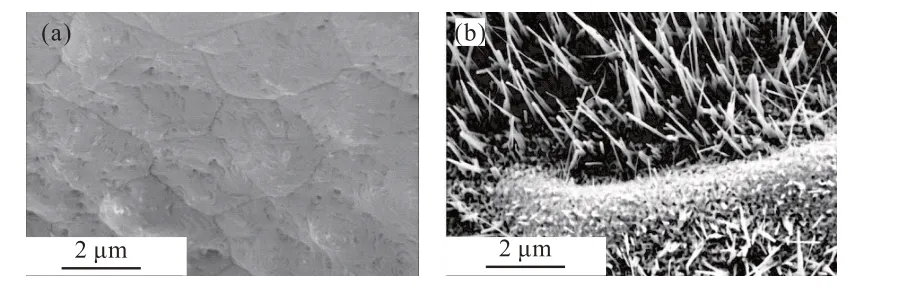

金属泡沫是一种高度渗透的多孔金属,具有低密度、高机械强度和高比表面积等优良特性,能有效地促进反应物混合,并实现温度的良好控制,常被用作活性金属催化剂或催化载体。CHLADEK等[11]将泡沫铜用作乙醇脱氢制乙醛的催化剂,发现原始泡沫铜的表面光滑(图1(a)),比表面积极小,只有0.03 m2/g,基本没有催化活性;而氧化预处理后泡沫铜的比表面积有所增大(0.50 m2/g),同时其表面被针状的CuO 覆盖(图1(b)),这种相对粗糙的表面为反应提供了大量的活性位点,在300 °C 下,乙醇的初始转化率提高到了30%左右,产物乙醛的选择性超过了99%,但催化剂的寿命只有15 h。YU等[12]研究发现,对于无载体的CuO 催化剂,其乙醛选择性高达95%以上,但乙醇转化率在6 h 内从49%迅速降低到2%,几乎完全失活。这主要是由于无载体的铜催化剂在反应过程中容易团聚,而阻止团聚的有效手段之一就是引入载体。下文将对不同载体的铜基催化剂进行总结与分析。

图1 原始泡沫铜(a)和氧化处理后泡沫铜(b)的SEM照片[10]Fig.1 SEM images of untreated (a) and oxidized copper foam (b)[10]

2.1.2 SiO2载体

SiO2是一种廉价且使用广泛的催化剂载体。ZHANG等[13]研究发现,在不添加金属Cu的条件下,各类SiO2载体(常规的SiO2和MSU-9 等)单独催化乙醇脱氢的转化率均低于5%,催化活性基本可以忽略。CHLADEK 等[11]发现,与无载体的泡沫铜相比,将泡沫铜负载在SiO2上之后,15%Cu/SiO2催化剂(百分数为负载活性组分的质量分数,下同)的比表面积提高到237.88 m2/g,乙醇的转化率由10%提高到38%,且在20 h 内未见明显失活,产物乙醛的选择性高达97%,催化剂的总体性能有了较为明显的提升。首先,这是由于负载型催化剂高的比表面积导致活性组分铜的分散度提高,进而影响了活性位点的数量;其次,SiO2载体的存在也降低了铜在催化剂表面的迁移率,从而抑制了铜表面烧结引起的失活,提高了催化剂的寿命和稳定性。

更进一步的,CHANG 等[1]研究发现,虽然都是纯度(质量分数)大于99%的SiO2,但分别以生物质稻壳灰(RHA,比表面积为153 m2/g)和常规SiO2(比表面积为385 m2/g)为载体的铜基催化剂性能存在较大差异。具体来说,当反应温度为300 °C 时,5%Cu/RHA 催化剂的初始转化率最高可达81%,且反应3 h后仍可达70%左右;但5%Cu/SiO2催化剂的初始转化率仅为74%,且失活速率相对较高。分析认为,虽然Cu/SiO2催化剂比表面积较大,但平均孔径只有3.8 nm,在反应过程中容易被堵塞;RHA载体的比表面积不高,但催化剂的平均孔径较大(6.6 nm),且各个介孔之间是相互独立的,因此反应过程中不容易被堵塞,其催化活性和寿命更好。WANG等[14]同样发现,在平均孔径为6.8 nm的介孔二氧化硅SBA-15为载体的铜基催化剂上,乙醇的转化率为83%,乙醛的选择性达到95%。上述结果说明,SiO2载体的孔隙结构对催化剂的性能存在较大影响。其中,以介孔SiO2为载体的铜基催化剂,其孔隙结构在反应过程中不易被堵塞,性能相对较好。

除了载体本身,众多研究者也考察了工艺条件对Cu/SiO2催化剂性能的影响。张悦[15]研究了不同Cu 负载量的Cu/SiO2催化剂的反应性能。其中,当Cu的负载量(质量分数)从1%增加至15%时,乙醇转化率从30.1%逐渐提高到56.6%,但产物乙醛的选择性从79.9%降低到58.2%,即铜负载量的增加同时促进了主反应和副反应。结合X 射线衍射(XRD)检测结果可知,随着Cu负载量的增加,单斜相CuO(黑铜矿)的特征衍射峰增强,催化剂的粒径也逐渐增大,即活性组分Cu 发生了一定的聚集,从而更容易使催化剂失活,同时降低了乙醛产物的选择性。综合考虑转化率和选择性,认为Cu负载量为5%时催化效果较佳。

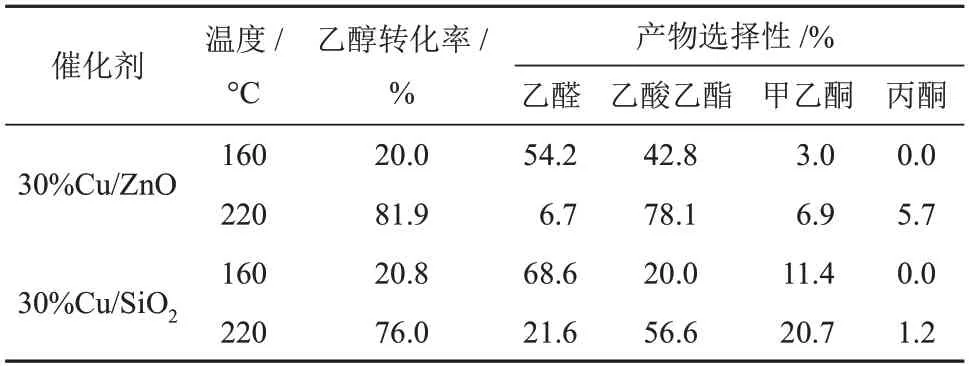

FUJⅠTA 等[16]研究发现,反应温度对于Cu/SiO2的影响也较为显著。对于30%Cu/SiO2催化剂,在160 °C下,乙醇的转化率为20.8%,乙醛的选择性为68.6%;反应温度升高至220 °C 时,转化率提高到76.0%,但是乙醛的选择性降低到21.6%,即反应温度的升高虽然提高了转化率,但是也降低了产物的选择性。因此需要通过综合分析选择最佳的反应温度。

上述研究说明,与无载体的铜基催化剂相比,SiO2载体提高了活性组分铜的分散度,有效提高了催化剂的催化活性和寿命。SiO2载体的孔隙结构也是重要因素,其中以介孔SiO2为载体的催化剂效果更好。此外,对于Cu/SiO2催化剂,提高活性组分Cu的负载量和反应温度均能提高乙醇的转化率,但会降低乙醛的选择性,因此需要综合考虑以选取最佳值。

2.1.3 ZrO2载体

ZrO2是一种常用的催化剂载体,以其为载体的铜基催化剂被广泛应用于甲醇合成、甲醇水蒸气重整和水煤气变换等反应[17]。SATO等[18]研究发现,未负载Cu 的ZrO2对乙醇的催化脱氢转化率只有0.7%,产物当中乙醛的选择性为30%,副产物主要为乙醚和乙烯;负载10%的Cu之后,乙醇的转化率提高到45%,但产物中乙酸乙酯的选择性超过73%,乙醛的选择性仅为23%。ⅠWASA 等[19]研究发现,ZrO2载体本身具有很高的催化乙醇和乙醛反应形成乙酸乙酯的能力,在Cu负载量为30%的条件下,与Cu/SiO2相比,Cu/ZrO2催化剂乙醛的选择性由77.9%降低到57.3%,而乙酸乙酯的选择性由7.5%增加到27.6%,副产物显著增加。

SATO等[17]进一步研究了ZrO2载体的相态和反应条件对Cu/ZrO2乙醇催化脱氢性能的影响,其中在质量空速0.026 min-1的条件下,不同相态ZrO2载体(无定形am-、单斜m-和四方t-)催化剂乙酸乙酯产物的选择性明显高于乙醛;当质量空速提高到0.833 min-1之后,乙醛的选择性提高到70%左右,是乙酸乙酯选择性的4 倍左右,但乙醇的转化率也有了明显降低,降为0.026 min-1条件下的一半。另外,进料乙醇分压对不同相态催化剂的影响也不一致,其中当乙醇分压由7.0 kPa 提高到58.6 kPa 时,Cu/am-ZrO2和Cu/m-ZrO2上乙醇的转化率变化不大,而Cu/t-ZrO2上乙醇的转化率逐渐降低。这主要是由于m-ZrO2和am-ZrO2的氧空位含量较高,促进了载体和Cu表面之间的电子转移,形成了更多的生成乙醛和乙酸乙酯所需的活性位点。

上述研究结果表明,与Cu/SiO2催化剂相比,Cu/ZrO2催化剂的乙醇催化脱氢产物当中含有大量的乙酸乙酯,乙醛的选择性不高;通过调节ZrO2载体的相态能够提高乙醛的选择性至70%左右(其余主要为乙酸乙酯),但同时乙醇的转化率降低。综合来看,相比于Cu/SiO2催化剂,Cu/ZrO2催化剂的乙醇催化脱氢反应催化性能较差。

2.1.4 ZnO载体

ⅠWASA 等[19]比较了采用不同载体的铜基催化剂的催化性能,其中在Cu负载量为30%的条件下,与Cu/SiO2催化剂相比,Cu/ZnO 催化剂的乙醛选择性降低了10%,副产物乙酸乙酯的选择性显著提高,增加到Cu/SiO2催化剂的4倍左右。

FUJⅠTA 等[16]考察了30%Cu/ZnO催化剂的性能,并同30%Cu/SiO2催化剂进行了对比,具体结果如表1所示。其中,在相同温度下,不同载体催化剂的转化率接近,但产物分布差距较大,其中与Cu/SiO2催化剂相比,Cu/ZnO催化剂的反应产物中乙醛的选择性较低而乙酸乙酯的选择性较高,同时甲乙酮等副产物的选择性有所降低。

表1 Cu/ZnO和Cu/SiO2催化剂的产物分布[16]Table 1 Products distribution of Cu/ZnO and Cu/SiO2 catalysts[16]

综上得到,与以ZrO2作载体的铜基催化剂类似,Cu/ZnO催化剂更有利于催化乙醇脱氢生成乙酸乙酯,而不是乙醛。

2.1.5 Al2O3载体

王阳[20]研究发现,采用Al2O3为载体的铜基催化剂,乙醇的转化率在240 °C 下只有13.2%,而且乙醛的选择性基本为0。ZHANG 等[13]研究得到,与Cu/SiO2催化剂相比,尽管以MSU-9(n(Si):n(Al)=9)为载体的铜基催化剂显示出78%的乙醇转化率,但乙醛的选择性只有50%左右。这是由于MSU-9 中Al的存在导致载体具有一定的酸性,有利于乙醇脱水成乙烯,而不是在弱酸或碱性位点发生脱氢反应形成乙醛。

为了降低Al2O3载体的酸性,CHLADEK等[11]采用K 掺杂的γ-Al2O3作为载体,结果显示,在该载体上负载15%的Cu 之后,虽然催化剂性能在20 h 内无明显衰减,但乙醇的转化率也只有15%左右,低于同样条件下Cu/SiO2催化剂的转化率(≈ 37%)。

由此可以看出,Al2O3载体的酸性较强,从而使得铜基催化剂上乙醛产物的选择性较低;即使经过一定的改性,其性能也远低于SiO2载体的铜基催化剂。

2.1.6 碳质载体

与SiO2、Al2O3等金属载体相比,碳质载体通常具有高比表面积、疏水性和惰性表面等特性,常被用作铜基催化剂的载体。WANG 等[21]研究发现,对于平均孔径为2.9 nm、比表面积高达2218 m2/g 的C载体,8.3%Cu/C 催化剂乙醇脱氢的转化率只有17.4%,但产物乙醛的选择性高达99.3%,几乎没有副反应。

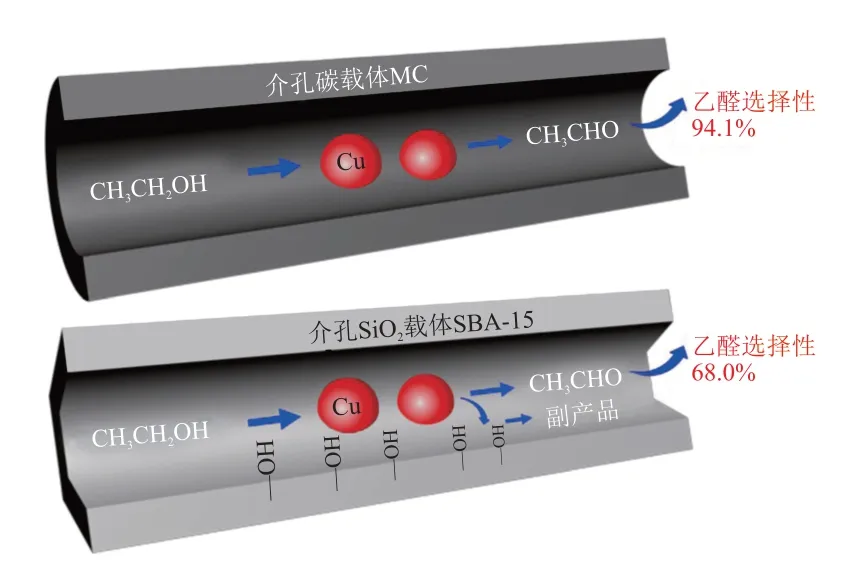

WANG 等[22]研究发现,介孔碳(MC,平均孔径为5.8 nm,比表面积为532 m2/g)负载的铜基催化剂在乙醇脱氢反应中表现出高反应速率和优异的产物选择性。具体地,对于10%Cu/MC催化剂,在进料乙醇浓度(体积分数)为15%、气相空速为8600 h-1、反应温度为280 °C 的条件下,乙醇的转化率达到72.7%,乙醛的选择性为94.0%。同时,乙醛的时空产率达到225 h-1,远高于介孔SiO2(SBA-15)负载铜基催化剂(112 h-1),优势明显。如图2所示,SBA-15载体的表面含有大量的—OH 官能团,能促进乙醇和乙醛在催化剂表面的吸附并使其迅速反应生成其他副产物;而介孔碳MC表面的—OH和—COOH等官能团很少,因此乙醛的选择性很高。

图2 乙醇在Cu/MC和Cu/SBA-15催化剂上的脱氢反应[22]Fig.2 Dehydrogenation reaction of ethanol on Cu/MC and Cu/SBA-15 catalysts[22]

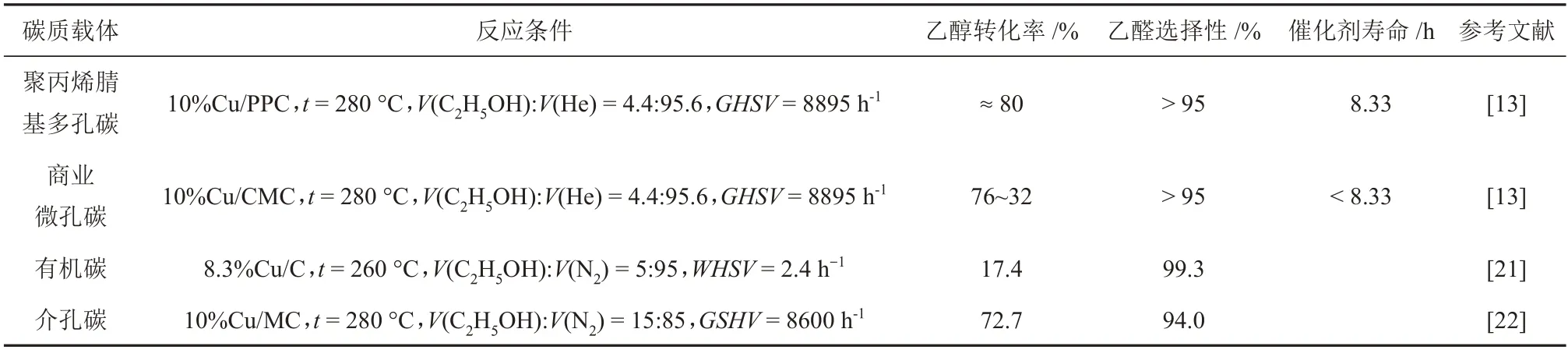

ZHANG 等[13]研究发现,将10%的Cu 分别负载在聚丙烯腈基多孔碳(PPC)和商业微孔碳(CMC)上所得Cu/PPC 催化剂和Cu/CMC 催化剂的乙醛选择性均维持在95%以上,由此进一步说明,C载体能尽可能地减少二次副反应的发生。但是,不同的C载体之间也存在一定的差异,其中在500 min 反应时间内,Cu/PPC催化剂的乙醇转化率都维持在80%左右,而Cu/CMC 催化剂的乙醇转化率从76%逐渐降低到32%左右,逐渐失活。这主要是由于PPC中大量的氮掺杂剂为这一体系中Cu 纳米颗粒的稳定提供了更多的固定位点。

MORALES 等[23]将石墨/石墨烯材料作为铜基催化剂的载体,分析比较了各种催化剂的乙醇催化脱氢反应性能。其中,以气相氮处理的还原氧化石墨烯(GORE-a)为载体,负载5%Cu催化剂的催化活性达到13.70 μmol/(g·s),约为SiO2载体催化剂的7倍左右(1.85 μmol/(g·s))。另外,石墨烯的疏水特性也可有效阻止水分子与金属Cu纳米颗粒相互作用,即使在进料中添加一定量的水之后,5%Cu/GORE-a的催化活性和寿命也没有明显的变化。

综上所述,以碳质为载体的铜基催化剂具有良好的乙醛选择性(表2),而且还能有效提高催化剂的寿命和疏水性能。但是,通过表2可以看出,上述反应进料中乙醇的体积占比最高只有15%,其余为大量的惰性气体,从而相当于降低了乙醇的反应分压。从反应原理出发,乙醇催化脱氢是一个体积增大的反应,分压降低有利于反应转化率的提高。但是,通过添加惰性气体的方式来降低反应分压会导致催化剂的利用效率降低,同时也增加了实际工业应用中产物尾气的分离能耗。

表2 不同碳质载体的铜基催化剂对比Table 2 Comparison of copper-based catalysts with different carbonaceous supports

2.2 前驱体种类对铜基催化剂性能的影响

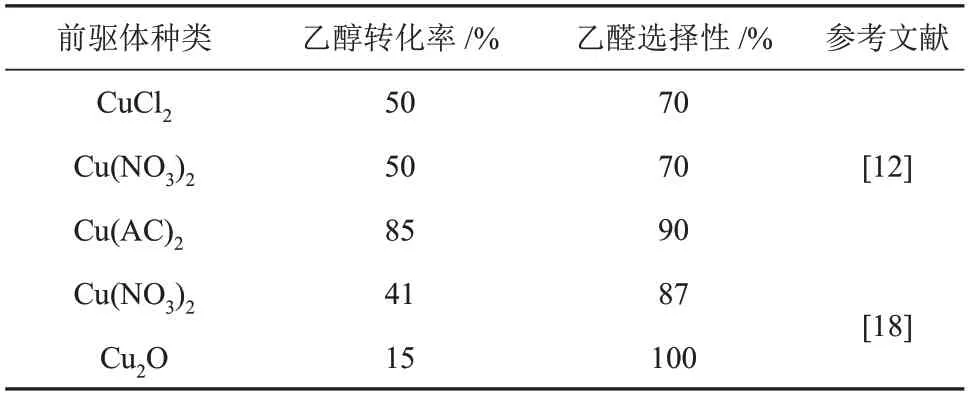

在铜基催化剂当中,常用的前驱体为Cu(NO3)2和CuCl2等,不同前驱体催化剂的乙醇催化脱氢反应性能数据见表3。

表3 前驱体种类对铜基催化剂性能的影响Table 3 Effects of precursor types on performance of copperbased catalysts

其中,YU 等[12]发现,在300 °C 下,以β-分子筛为载体,CuCl2和Cu(NO3)2为前驱体的催化剂(Cu负载量均为5%),其乙醇转化率和和乙醛选择性分别约为50%和70%,而有机前驱体Cu(AC)2催化剂的转化率和选择性分别达到85%和90%。分析发现,通过无机前驱体获得的Cu 物种与β-分子筛的相互作用更强烈,具有更大的Cu颗粒,其不易被还原,导致不利于乙醇转化为乙醛。SATO 等[18]研究发现,当Cu2O 作为前驱体时,10%Cu/SiO2催化剂的乙醛选择性最高接近100%,这主要是由于乙醇被吸附形成CH3CH2—O—Cu1+物种,同时Cu1+—O 位点发生βC—H键断裂形成乙醛。

综上所述,Cu2O前驱体的催化剂上乙醛选择性最高,可达100%,基本没有副产物,但乙醇转化率较低;有机铜前驱体Cu(AC)2的催化剂上乙醇转化率和乙醛选择性均相对较高,是较为理想的铜基催化剂前驱体。

2.3 助剂改性对铜基催化剂性能的影响

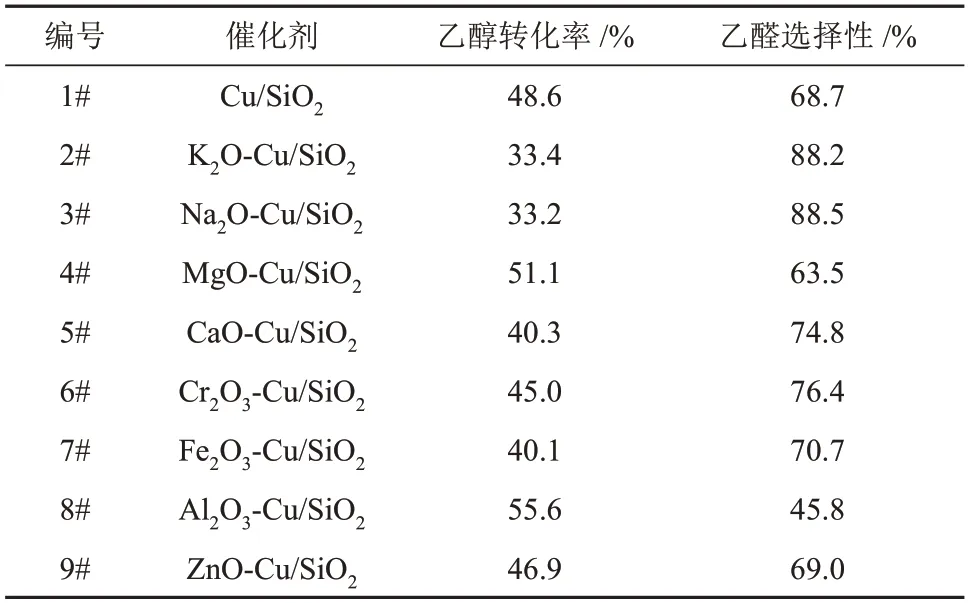

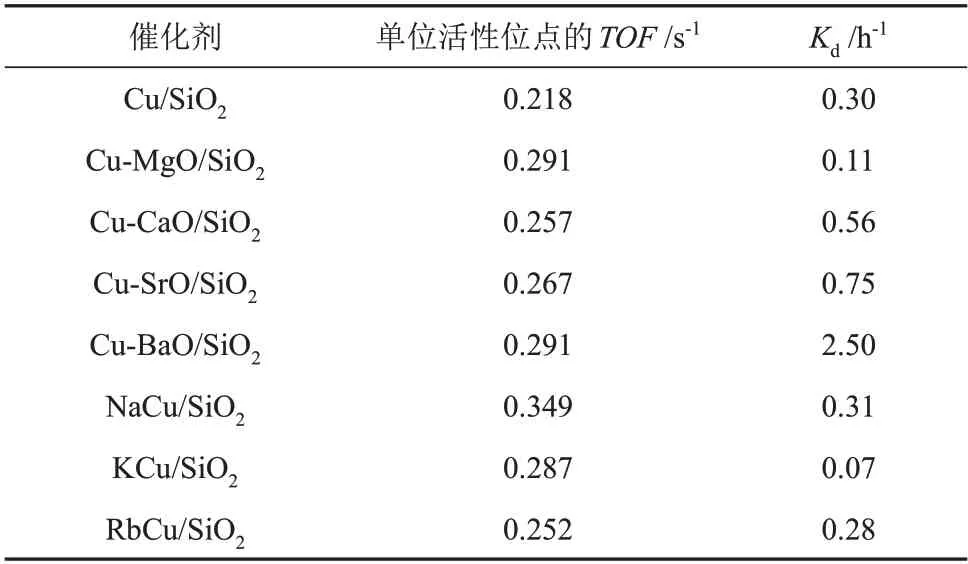

前面SiO2和Al2O3载体的部分提到,载体酸碱性对铜基催化剂的性能也会产生较大影响。因此,部分学者通过添加一些金属或氧化物,对Cu/SiO2催化剂进行修饰改性。张悦[15]研究了K、Ca、Na和Mg等助剂对Cu/SiO2催化剂催化乙醇脱氢性能的影响,具体结果见表4。与1#催化剂相比,分别加入K、Na助剂(2#、3#)虽然降低了乙醇转化率,但是乙醛选择性显著提高到88%左右。苑静等[24]也发现,在15%Cu/SiO2催化剂的基础上,添加2%(质量分数)的K2O或Na2O之后,催化剂的乙醛选择性超过98%。

表4 助剂对Cu/SiO2铜基催化剂性能的影响[15]Table 4 Effects of promoters on performance of copper-based catalysts[15]

TU 等[25-26]将MgO、CaO、K2O 和Na2O 等作为助剂加入到Cu/SiO2中用于乙醇脱氢活性测试,具体结果见表5。如表5 所示,与未修饰的SiO2相比,各助剂的添加均能提高催化剂的转化频率(TOF),而且产物中乙醛的选择性都接近100%。但是,通过失活速率常数(Kd)可以看出,K、Mg 的修饰提高了催化剂的稳定性,而Ba、Ca的修饰降低了催化剂的稳定性。

表5 不同助剂改性铜基催化剂的转化频率和失活速率常数[25-26]Table 5 Turnover frequency and deactivation rate constants of copper-based catalysts modified with different additives[25-26]

WANG 等[21]在8.8%Cu/SiO2的基础上,添加7.7%的C之后,乙醇转化率为83.0%,但是乙醛选择性由79.4%提高到95.1%。更为重要的是,在60 h的寿命实验中,添加C的Cu/SiO2表现出良好的稳定性,性能未发生明显衰减。

综合上述研究,K 和C 助剂的加入既可以提高乙醛产物的选择性,也能降低催化剂的失活速率,是较为理想的改性助剂。

2.4 制备方法对铜基催化剂性能的影响

目前,常规的催化剂制备方法有浸渍法、离子交换法和溶胶凝胶法等。张悦[15]研究发现:浸渍法得到的Cu/SiO2催化剂具有良好的催化活性(乙醇转化率为48.6%,乙醛选择性为68.7%,10 h 内活性未降低);离子交换法制备的催化剂表面碱性过强,乙醛选择性较低(55.6%);溶胶凝胶法可实现铜组分的高度分散,具有良好的乙醛选择性(87.7%),但催化剂总碱性过强导致快速失活(小于10 h),即不同的制备方法会影响催化剂的金属铜分散度和酸碱性,进而导致催化性能呈现差异。

与上述催化剂制备方法相比,蒸氨法具有活性组分高度分散的显著优势[27]。ZHANG 等[13]采用蒸氨法合成了Cu/SiO2催化剂,其中当Cu 负载量为10%时,催化乙醇脱氢的转化率超过90%,乙醛选择性高达98%。更重要的是,该催化剂连续使用500 h未见失活,即使该催化剂失活之后也可通过煅烧使其再生,再生后的催化剂还可循环使用3 次。由此看出,该催化剂具有良好的催化活性和稳定性。但是,上述反应进料中乙醇仅为4.95%(物质的量分数,其余为N2),实际进料的乙醇空速较低。

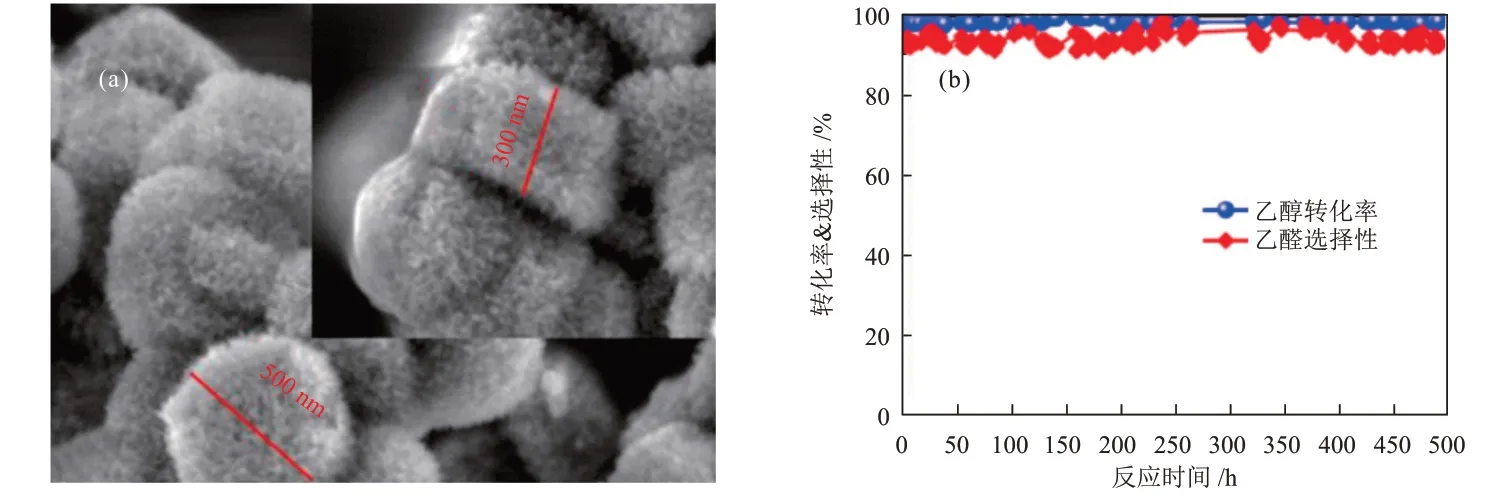

中国科学院大连化学物理研究所的PANG等[28]以MFⅠ(silicalite-1)为载体,通过蒸氨法制备了一种多级海胆状的Cu/MFⅠ催化剂。该催化剂在250 °C下可以达到95%的乙醇转化率和93%的乙醛选择性,并且稳定运行500 h(图3)。

图3 Cu/MFI催化剂的SEM照片(a)和性能(b)[28]Fig.3 SEM image (a) and performance (b) of Cu-MFI catalyst[28]

分析发现,该催化剂表面具有丰富的一价和零价铜,其中一价铜和零价铜在乙醇脱氢中相互协同,前者实现乙醇的脱氢,脱氢后的氢原子快速转移到零价铜上,从而防止了一价铜的还原,实现了催化剂高活性和高稳定性的统一。另外,Cu物种和结晶的MFⅠ之间的强相互作用,构建了Cu—O—Si键,抑制了铜物种的聚集,有助于良好的催化稳定性。此外,该研究还发现,与蒸氨法相比,浸渍法得到的Cu/MFⅠ催化剂性能较差,乙醇转化率和乙醛选择性分别为64.4%和89.4%。与此类似,当采用SiO2为载体时,蒸氨法和浸渍法得到的Cu/SiO2催化剂,其乙醇转化率分别为91.1%和60.1%。这说明与浸渍法相比,蒸氨法具有显著的技术优势。但是,与ZHANG 等[13]的研究类似,上述研究的空速仅为0.53 h-1,而且进气当中含有一定量的氮气,实际乙醇的进料空速较低。

3 高性能乙醇催化脱氢制乙醛铜基催化剂的研发

如上所述,虽然已经开发出了许多较为高效的乙醇催化脱氢制乙醛的铜基催化剂,但大多数研究成果与工业应用还具有一定距离。首先,大部分铜基催化剂失活较快,报道的最长寿命仅为500 h 左右;其次,大部分催化剂的反应进料中包含大量的载气或惰性气体,这使得催化剂的有效利用率较低,同时也增加了工业应用时产物尾气的分离能耗。

针对上述问题,陕西延长石油(集团)有限责任公司与中国科学院兰州化学物理研究所合作,采用氧化硅超交联原位封装金属铜的制备策略,开发了新型高分散铜催化剂,解决了传统铜基催化剂稳定性差及乙醛选择性较低的问题[29]。该催化剂在温度为220 °C、100%乙醇进料、质量空速为2.4 h-1的条件下,乙醇的单程平均转化率大于23.7%,乙醛的平均选择性大于92.9%。更为突出的,该催化剂的单次使用寿命长达2600 h,完全满足工业化需求。目前,相关技术成果正在进行工业放大研究。

4 结语与展望

铜基催化剂在乙醇脱氢制乙醛反应中起着重要作用。载体种类、前驱体种类、助剂改性和制备方法等均会对催化剂性能产生影响:(1)无载体的铜催化剂很容易失活;以ZrO2、ZnO 和Al2O3为载体的催化剂,产物乙醛的选择性较差;以SiO2和碳质为载体的催化剂性能优良,是较为理想的载体选择。(2)不同种类的前驱体中,Cu(AC)2催化剂的效果较好,是较为理想的前驱体。(3)K、C助剂的修饰能有效提高以SiO2为载体的催化剂的反应性能,尤其是乙醛产物的选择性和催化剂寿命。(4)利用蒸氨法制备技术得到的催化剂性能优于常规的浸渍法,其中催化剂的寿命可达500 h。影响铜基催化剂性能的因素众多,如果能将上述各有利因素有效结合起来,还可能大幅度改善催化剂的性能。

催化剂的寿命是影响其工业化的关键因素。陕西延长石油(集团)有限责任公司和中国科学院兰州化学物理研究所通过优化改进,乙醇催化脱氢制乙醛铜基催化剂的寿命达到2600 h以上,而且适用于纯乙醇进料,具有良好的工业应用前景。但是工业运行条件相比于实验室更为复杂,对催化剂的各种性能都提出了进一步考验,通过工业应用研究,利于为催化剂的持续优化提供更加全面的指导。