不锈钢复合板缺陷修补处性能研究

郭励武

(太原钢铁(集团)有限公司复合材料厂,山西 忻州 035503)

0 引言

不锈钢复合板因其良好的耐蚀性、高强度的特性,在化工行业得到了广泛应用。不锈钢复合板的生产方式主要有爆炸法和轧制法,无论采用哪种方法都会在生产过程中产生分层缺陷。按照NB/T 470002.1—2019 和GB/T 8165—2008 标准要求,分层缺陷是需要挖补处理,修补处应达到和母材一样的耐蚀性能。修补工艺一般采用去除复层后进行堆焊,堆焊处的腐蚀性能主要受到材料种类和焊后热处理的影响。另外,由于焊接后不锈钢堆焊层存在残余应力,通常采用一定温度下的焊后热处理来消除焊接过程中产生的残余应力[1],但焊后热处理会增大堆焊层的常温点腐蚀敏感性[2]。

本文通过在钢板上进行堆焊不锈钢的方法,模拟复合板挖补焊处理工艺,研究热处理对堆焊层耐蚀性能及力学性能的影响,为复合板生产提供理论参考。

1 试验方法

1.1 试验材料

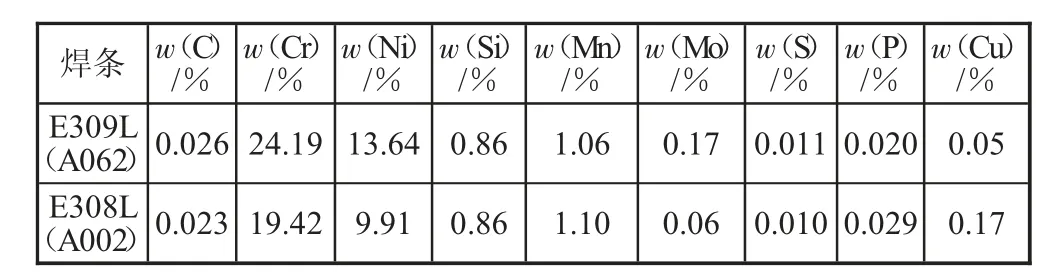

试验选择A062 作为过渡层,A002 作为复层,基材选用Q345R,采用SMAW 焊条。焊条化学成分如表1 所示。

表1 焊条化学成分

1.2 焊接方法

基材选用Q345R 基材,经打磨后去除氧化皮,采用SMAW(焊条电弧焊)在基材表面堆焊2 层不锈钢堆焊层,每层厚度约为1.5~2 mm。焊条在堆焊前要经过烘干处理,烘干温度为350 ℃,时间为1 h,焊接工艺参数如表2 所示。

表2 焊接工艺参数

1.3 试样检验

堆焊完成之后,对堆焊层进行了PT、UT 检测,执行标准为NB/T 47013—2019。

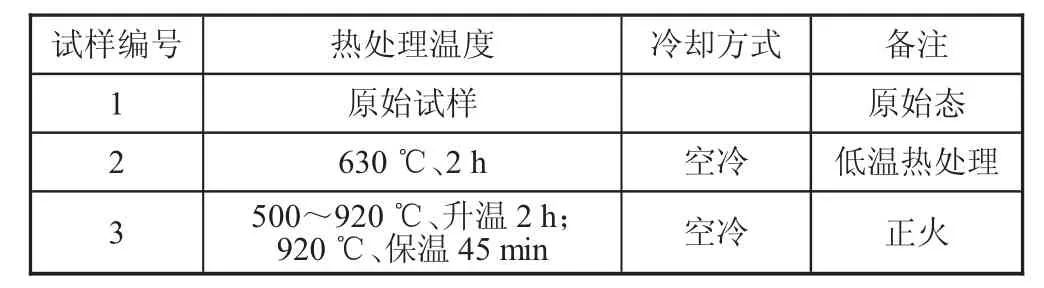

试验合格后的钢板分为3 个批次进行试验,试验方案如表3 所示。

表3 热处理方案

表4 试验数据

按照三种试验状态进行检测,检测项目包括力学性能、耐蚀性能、显微硬度和金相组织。

2 试验结果与分析

2.1 力学性能

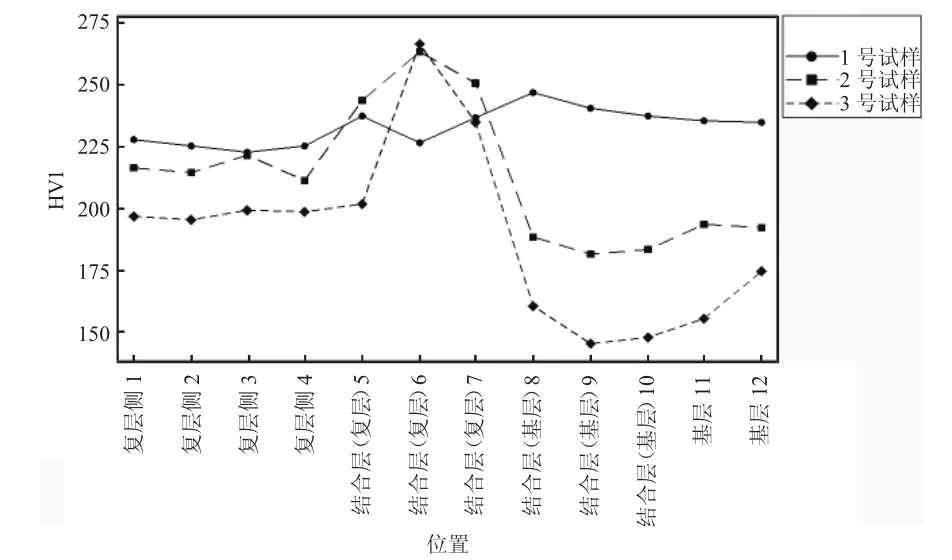

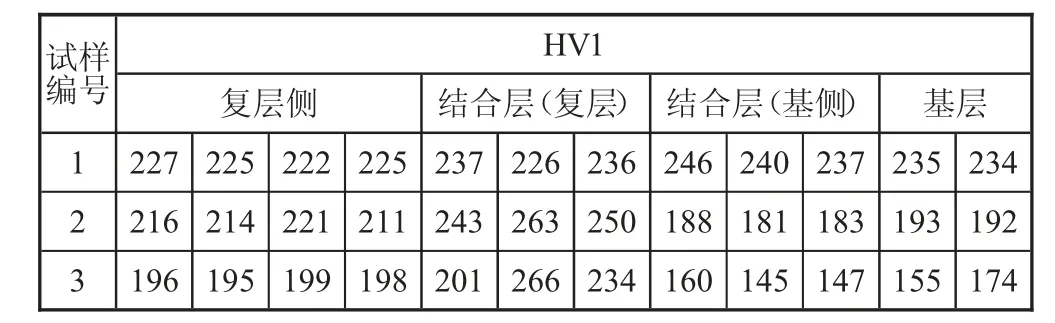

由试验数据可以看出,堆焊后进行试样检测,未对基层组织产生较大影响。各层硬度如表5、图1 所示。

图1 显微硬度(HV1)对比图

图2 不同状态下的复合板金相

表5 显微硬度(HV1)实验数据

2.2 腐蚀性能检测

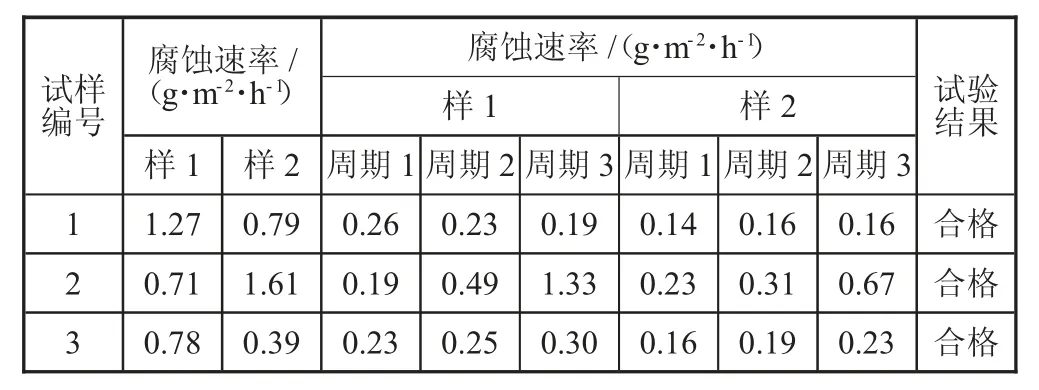

复合板焊补部位的耐蚀性能是影响复合板使用的关键部位,该部位易产生晶间腐蚀裂纹,工艺控制不当将严重影响复合板的使用寿命。因此,有效控制制造过程,最大限度地避免晶间腐蚀的产生尤为重要。本文针对复合板焊补部位的耐腐蚀性分别进行了50%硫酸—硫酸铁腐蚀试验(GB/T 4334—2020B)、65%硝酸腐蚀试验(GB/T 4334—2020C)和铜—硫酸铜—16%硫酸腐蚀试验(GB/T 4334—2020E),试验结果如表6 所示。

表6 晶间腐蚀试验数据

由表6 数据可知,低温热处理的复合板堆焊处的耐蚀性能最差,其次是原始态,正火处理的最优。

2.3 金相组织分析

不同热处理状态下堆焊层组织均为奥氏体+少量铁素体。正火处理后,基板侧脱碳层增加,降低了结合层硬度。当采用低温热处理时,复层侧析出碳化物,降低了复层的耐晶间腐蚀能力。

碳元素是对不锈钢敏化起着重要作用的关键性元素,含碳量越高,碳的扩散量越多,碳化物形成得就越多,铬的消耗量就大[3]。铬含量低,较低的铬含量不利于贫铬区与富铬区含铬量的平衡,从而增加了晶间腐蚀的敏感性[4]。

当采用先焊接后热处理的工艺时,能够提高复合板力学性能指标,降低结合层硬度。低温热处理会降低复合板的耐蚀性能。在热处理工艺控制合理,复层材质化学成分控制碳含量的前提下,复合板经低温热处理后,耐蚀性能虽有降低,但也可以满足要求。

3 结论

1)复合板的缺陷处理应采用小电流堆焊,确保母材稀释率小,堆焊层过渡层碳含量少,耐蚀性好。堆焊两层的试样耐蚀性在低温热处理的情况下可以满足产品要求。

2)在合理的焊接工艺条件下,原始状态、正火状态和低温热处理状态下的焊补位置都能满足产品的耐蚀性能要求。

3)低温热处理状态下的焊补位置的耐蚀性能低于原始态和正火状态。