电炉还原法冶炼Cr13 不锈钢提高Cr 的回收率工艺探讨

张如刚,田 刚,卢春光

(1.新疆佳域工业材料有限公司,新疆 乌鲁木齐 830022;2.中钢集团西安重机有限公司,陕西 西安 710201;3.陕钢集团产业创新研究院有限公司,陕西 汉中 723000)

0 引言

Cr13 不锈钢是一种常见的马氏体不锈钢,大量用于制作紧固件、阀体、轴泵套、耐蚀刃具和小轴承等零件[1]。生产Cr13 系列不锈钢过程中,经电炉氧化、还原后,渣中的Cr2O3含量普遍高于20%。由于渣中SiO2、MgO 含量较高、碱度低以及Cr2O3活度低,形成的镁铬尖晶石和Cr2O3稳定[2],难以还原。电炉出钢后,这部分富铬渣在入精炼炉前扒除,从而造成铬元素的浪费,铬的综合回收率在84%左右,远低于同行水平。通过工艺优化攻关,分期将渣中Cr2O3含量降低至5%以下,铬收得率提高了12%,每年可节约铬铁240 t,大幅度降低生产成本。

1 生产工艺

本试验实际工艺流程以30 t EAF—VOD—LF—模铸冶炼Cr13 不锈钢为背景,某钢厂电弧炉采用返回法全废钢冶炼Cr13 系列不锈钢,通过三个阶段不同工艺试验,最终固化最优方案,达到提质降本的效果。

1.1 第一阶段工艺

1.1.1 电炉熔化期

炉底垫300~400 kg 石灰,给电时间60~90 min后,开始吹氧助熔,吹氧时,氧枪以切割料块为主。熔化后期,氧枪以在渣钢界面处吹为主,吹氧压力为0.45~0.55 MPa。在助熔期间视炉渣流动性加入硅铁,全熔后测温取样。

1.1.2 电炉氧化期

吹氧压力为0.7~0.8 MPa,氧枪以深吹脱碳为主。期间视炉渣流动性加入硅铁,以全熔试样为依据加入高碳铬铁。再次测温取样,判断粗调成分。

1.1.3 电炉还原期

主要成分合格后,加入脱氧剂:100 kg 硅钙铝粉、150 kg 硅铝钡球和140 kg 复合脱氧剂。5~10 min 后,温度为1 630~1 650 ℃时出钢。

1.2 第二阶段工艺

1.2.1 电炉熔化期

炉底垫300~400 kg 石灰,给电时间≥90 min 后,开始吹氧助熔,吹氧时,氧枪以切割料块为主,熔化后期氧枪以在渣钢界面处吹为主,吹氧压力为0.4~0.5 MPa,不允许加入硅铁,全熔后测温取样。

1.2.2 电炉氧化期

吹氧压力为0.7~0.8 MPa,氧枪以深吹脱碳为主。期间不允许加入硅铁,以全熔试样为依据加入高碳铬铁。再次测温取样,判断粗调成分。

1.2.3 电炉还原期

主要成分合格后,加入60~80 kg 碳化硅,200~300 kg 石灰,加入脱氧剂:100 kg 硅钙铝粉、150 kg 硅铝钡球和140 kg 复合脱氧剂。加完脱氧剂10~15 min后,温度为1 640~1 660 ℃时出钢。

1.3 第三阶段工艺

1.3.1 电炉熔化期

炉底垫500 kg 石灰,给电时间≥90 min 后,开始吹氧助熔,吹氧时氧枪以切割料块为主,熔化后期氧枪以在渣钢界面处吹为主,吹氧压力为0.4~0.5 MPa,不允许加入硅铁,全熔后测温取样分析。

1.3.2 电炉氧化期

温度>1 610 ℃时吹氧脱碳,吹氧压力为0.7~0.8 MPa,氧枪以深吹脱碳为主。期间不允许加入硅铁,以全熔试样为依据补加高碳铬铁。再次测温取样,判断粗调成分。

1.3.3 电炉还原期

主要成分合格后,先加100 kg 石灰,再加150~200 kg 硅铁,加完硅铁后不允许吹氧去碳,充分还原渣中FeO(当w(FeO)≤2%以下才有利于Cr2O3还原分解)。然后,加入200~300 kg 石灰,提高炉渣碱度,为Cr2O3还原分解创造条件,使碱度R 控制在1.0~1.5。然后加150 kg 硅钙铝粉、80 kg 碳化硅和200~300 kg 石灰,加完10~15 min 后,温度为1 650~1 670 ℃时出钢。

2 试验结果

取以上三个阶段的炉渣进行分析,逐步优化工艺,最终实现分期将渣中Cr2O3含量降低至5%以下,铬收得率提高了12%,超额完成目标。各阶段炉渣分析结果如表1、表2 和表3 所示,各阶段试验钢及渣成分对比如图1 所示。

图1 各阶段试验钢及渣成分对比

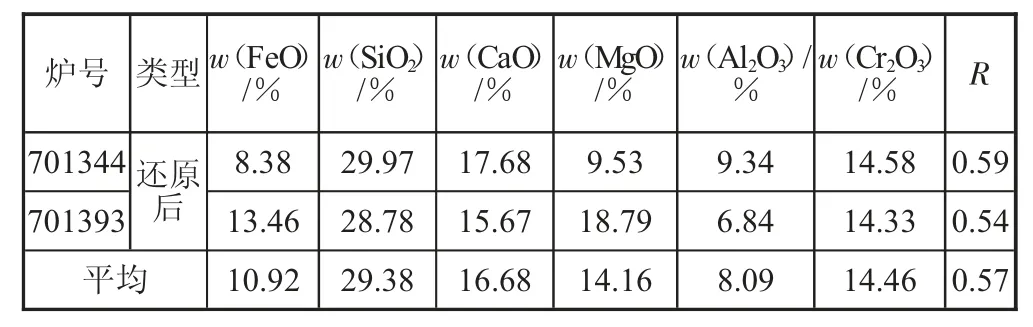

表1 第一阶段试验炉渣试样分析结果

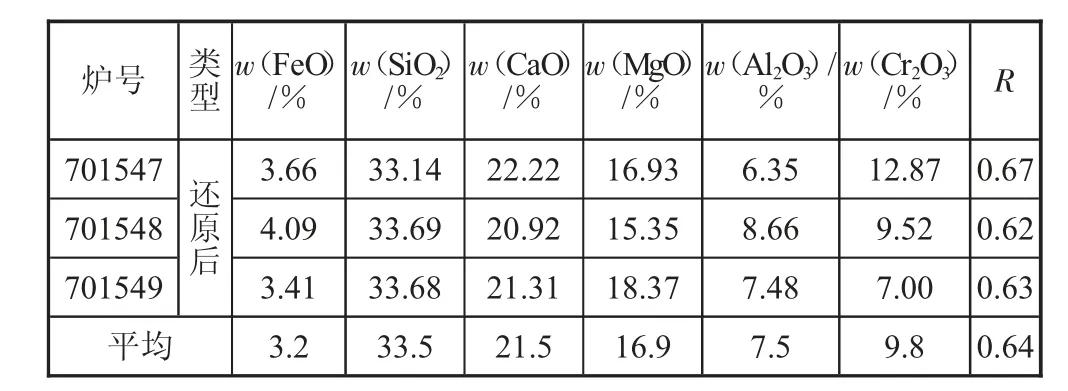

表2 第二阶段试验炉渣试样分析结果

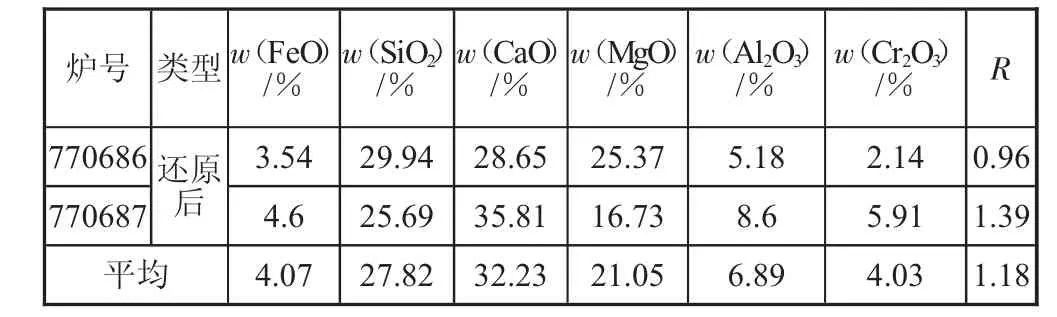

表3 第三阶段试验炉渣试样分析结果

通过三个阶段不同工艺试验,不断优化工艺。为减少高铬合金电离损失,装料时炉底垫500 kg 石灰,然后装入高铬。为减少高铬氧化损失,有效给电时间≥90 min,炉料70%熔化吹氧助熔,助熔吹氧压力控制在0.45~0.55 MPa,助熔时不许加入硅铁合金,防止前期产生大量SiO2导致低碱度渣铬铁损失量增加,炉壳侵蚀。温度≥1 610 ℃后吹氧去碳,在此期间可加入80 kg 碳化硅,提高炉渣碱度,降低吹氧时铬铁损失。终点碳质量分数被控制在0.50%~0.60%。

还原过程,先加入100 kg石灰,再加入150~200 kg硅铁,加完硅铁后不允许吹氧去碳,充分还原渣中FeO(当w(FeO)≤2%以下才有利于Cr2O3还原分解[3])。然后,加入200~300 kg 石灰,提高炉渣碱度,为Cr2O3还原分解创造条件,使碱度R 控制在1.0~1.5。然后,加150 kg 硅钙铝粉、80 kg 碳化硅和200~300 kg 石灰,加完10~15 min 后,要求渣墨绿、流动性好。为防治精炼炉补加低铬合金或铬铁合金量大,减少铬铁吹氧损失,温度为1 650~1 670 ℃时出钢。稳定工艺后,电弧炉终渣中w(Cr2O3)由前期平均14.46%降低至4.03%。

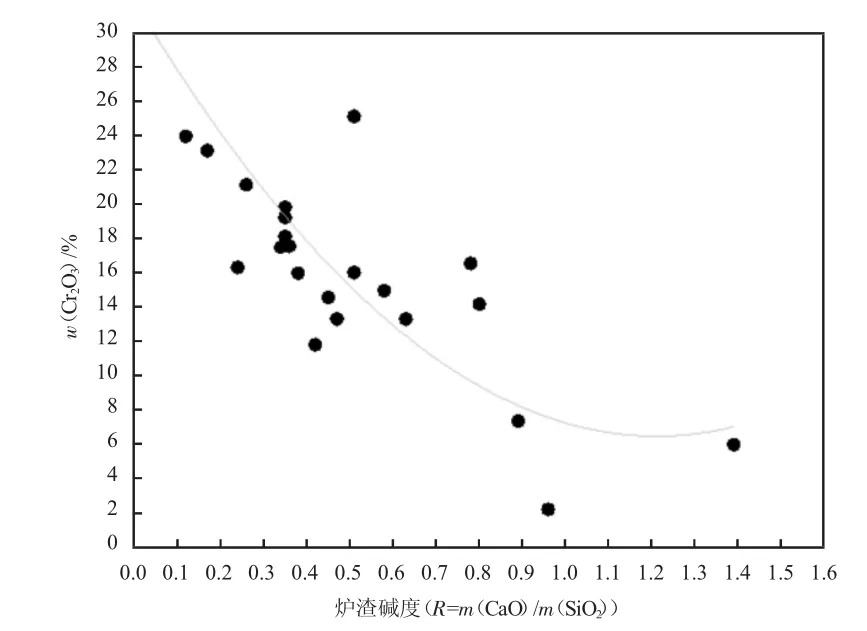

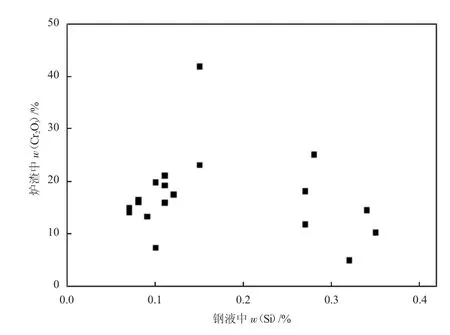

由图2、图3 可以看出,还原期将炉渣碱度R 控制在1.0~1.5,钢液中w(Si)控制在0.3%左右,为Cr2O3还原分解创造了条件[4],使电弧炉还原渣中w(Cr2O3)控制在5%以内。

图2 电炉还原期不锈钢渣碱度R 对Cr2O3 的影响

图3 电炉还原期Si 含量对Cr2O3 的影响

3 结论

1)电弧炉全废钢还原法冶炼,为减少高铬氧化损失,有效给电时间≥90 min,炉料70%熔化吹氧助熔,助熔吹氧压力控制在0.45~0.55 MPa,助熔时不许加入硅铁合金,可防止前期大量产生SiO2导致低碱度渣铬铁损失量增加,炉壳侵蚀。

2)还原期将炉渣碱度R 控制在1.0~1.5,钢液中w(Si)控制在0.3%左右,可为Cr2O3还原分解创造条件,使电弧炉还原渣中w(Cr2O3)控制在5%以内。