镇城底矿采空区瓦斯涌出异常原因分析及防治措施

王志忠

(山西焦煤西山煤电镇城底矿,山西 太原 030053)

0 引言

综合机械化开采方式由于开采强度大形成大面积的采空区,冒落的煤岩中涌出的瓦斯大量进入到工作面,导致上隅角瓦斯超限时有发生,严重制约着煤矿安全高效生产。随着工作面的推进,在采空区内部,气体流动表现为渗流形式,使得许多回采之后采空区涌入大量卸压瓦斯气体,高浓度瓦斯推进过程中受到顶板周期垮落、工作面漏风、大气压力等要素的影响,形成回风隅角、工作面瓦斯涌出,造成安全隐患。为了解决瓦斯涌出问题,此前较多学者进行了一定的研究。本文以镇城底矿22210 工作面为工程背景,对瓦斯异常涌出进行防治研究,为矿井安全开采做出一定的贡献[1]。

1 矿井概况

镇城底矿位于西山煤田西北处,井田面积约16.63 km2,矿井东西走向6.6 km,南北走向3.6 km,年设计生产能力为190 万t。22210 综采工作面回采中,共计出现瓦斯浓度(瓦斯浓度为瓦斯体积分数,全文相同)超限报警94 次,最大报警值为2.51%,平均报警值1.19%,生产中回风隅角瓦斯聚集高达4%以上。考虑到矿井为低瓦斯矿井,但由于煤层不均匀分布的特点,使得在采空区顶板垮落后,会存在大量高浓度瓦斯涌入回采工作面的情况,导致工作面局部瓦斯积聚,发生预警,所以充分把握采空区低瓦斯异常涌出规律,并对瓦斯防治非常关键。

2 数值模拟构建

镇城底矿采用FLUENT 数值模拟软件对瓦斯涌出规律进行一定的研究,考虑到采空区冒落矸石较多,推进过程中,破碎煤岩体在上覆岩层压力作用下,使之结构不断变形,在此过程中存在多个物理场的影响,主要影响的物理场为应力场、渗流场、浓度场等,所以数值模拟研究需要充分考虑耦合规律。本文采用COMSO 数值模拟软件,其属于一款大型数值仿真软件,能够解决多场耦合运算,同时其建模过程较为简单,能够通过软件外接软件进行模型的设定及导入,降低科研工作者应用门槛。

以22210 工作面为研究背景,对工作面和采空区进行建模,在建模过程中考虑到4 号煤层的倾角较小,所以在进行模拟的过程中,将其看成水平煤层,从而得到简化模型,建立采空区破碎煤岩体流固耦合模型,进行破碎煤岩体多场分布规律分析。建立的模型为二维模型,其模型长度和宽度分别为250 m、180 m,对模型进行网格划分,网格划分时,考虑到模型的计算效率,所以适当的进行一定的粗化分,在完成模型网格划分后对模型的边界条件进行设定,在模型的上端面施加垂直向下的均布荷载,荷载大小为上覆岩层地应为14.2 MPa。对模型的参数进行设定,泊松比为0.42,破碎煤岩体的密度为1 340 g/m3,初始的孔隙压力及孔隙率分别为2 MPa 和0.38,骨架黏聚力为5 MPa,完成模型建立后对模型进行计算,首先对采空区渗透率的分布规律进行研究,模拟结果图如1 所示。

由图1 可以看出,模拟结果准备整体呈现为O型,与采动裂隙分布理论相对应,验证了模拟的正确性。可以看出,在工作面刚开始回采时,此时在顶板上覆岩层垮落堆积于采空区,采空区中部位置煤岩体裂隙、孔隙进一步发育,空隙率及渗透率快速增大。持续进行回采推进,此时冒落煤岩体大量增大,上部垮落岩层进一步充填破碎煤岩,此时渗透率降到最低,回采一段距离后,此时的中部区域煤岩体逐渐被压实,渗透率达到模拟的最低值,在采空区其他区域与中部有着明显的不同,在采空区其他区域由于煤壁的支撑使得仍保持一定的透气性,整体分析来说,其是较稳定的裂隙发育区域,在此区域瓦斯能够有效的流动,降低瓦斯富集的趋势。

图1 采空区渗透率的分布规律图

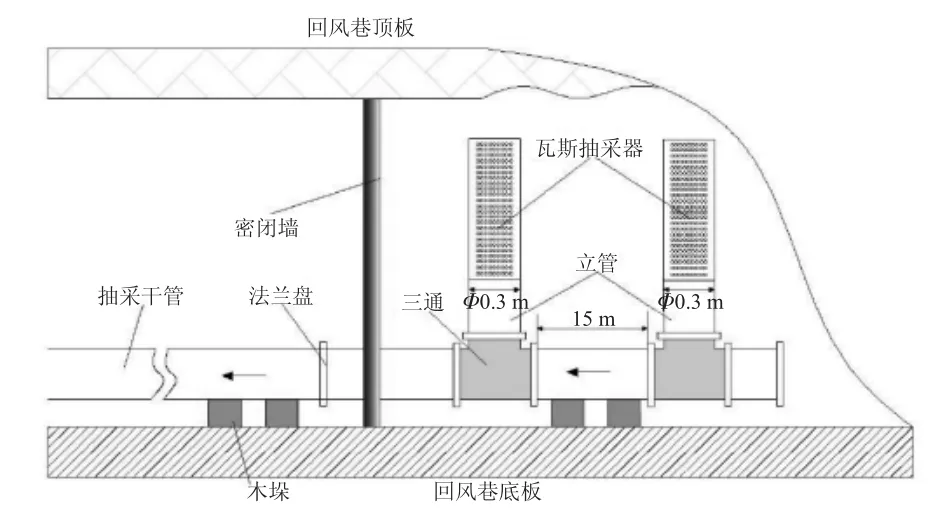

图2 采空区立管群布置示意图

对工作面不同风速下采空区的氧气浓度进行模拟,工作面风速设定为0.5 m/s、1.0 m/s 和2.0 m/s。氧气在流过工作面时,此时一部分从进风隅角向采空区的内部进行扩散,而另一部分氧气则会从进风隅角向回风隅角方向发生一定的运移,同时不同的风速直接影响到采空区氧气浓度的分布。根据研究可知,采空区内外的气体浓度差会使得氧气从进风隅角处向着采空区深部进行一定的扩展,而在风速较小时虽然氧同样可以扩散至采空区,但运移扩散效果受到一定的限制,由于风速小,所以氧气不能扩散至深部,而当风速增大时,此时的氧气扩散至采空区深部,同时扩散范围增大,风速越大现象越明显[2]。

对工作面不同风速下采空区的瓦斯浓度分布情况进行模拟,工作面风速同样设定为0.5 m/s、1.0 m/s和2.0 m/s。在不同风速下,此时采空区内部在距离工作面较近时呈现出的瓦斯浓度较低,随着往采空区内部推移,瓦斯浓度发生增大的趋势,这是由于在进行通风过程中,部分通风量会对工作面的瓦斯进行冲释,使之瓦斯浓度降低,同时在风流入口位置的瓦斯浓度最低。而随着风流的持续运动,此时部分风流从进风侧漏入采空区中,风流作用下,瓦斯在破碎煤体不断扩散,部分瓦斯向采空区回风侧的深部进行迁移,而另一部分瓦斯则从回风巷道排出,所以最终导致靠近回风巷以及上隅角的位置瓦斯较高的原因。

通过以上分析可以看出,风速较小时,此时的采空区内部瓦斯浓度偏高。而增大风速,此时部分瓦斯被吹至采空区深处,形成内部瓦斯浓度积聚。虽然加大风速能够将部分瓦斯驱散,但漏风量易把采空区的瓦斯带至工作面,导致上隅角瓦斯浓度偏高,所以单纯依靠风流作用不足以降低工作面上隅角瓦斯聚集问题,加以相关治理手段[3]。

3 瓦斯防治技术研究

在风速2 m/s 下,配合立埋管群的方法进行瓦斯治理,此前工作面抽采采用ZWY270/355 型移动瓦斯抽采泵站,抽气量最大值为270 m3/min,采用立埋管群进行高负压式抽采,

为了避免管路埋入后与矸石发生碰撞形成火星,所以管路材质使用PE 管,PE 管的内径选择300 mm的PE 管路,根据进口风速流速设定单个预埋立管的筛孔数为140 个,取抽采器的高度设定距离底板2.2 m,采空区立管群布置示意图如2 所示。

在进行采空区立埋管群措施后,对瓦斯抽采浓度进行检测,抽采60 d 后,抽采的瓦斯浓度增大了30%,抽采期间对上隅角瓦斯浓度如图3 所示。

图3 抽采期间对上隅角瓦斯浓度曲线

由图3 可以看出,随着工作面的推进,在立管前端埋入采空区后,此时立管深入采空区10 m 开始抽采,随着推进距离的不断增加,上隅角瓦斯浓度呈现大幅下降趋势,能够满足规定的1%界限值,所以立埋管群措施能够解决工作面上隅角瓦斯积聚、超限的问题,治理方案有效。

4 结论

1)随着工作面的持续推进,冒落煤岩体在上部岩层垮落下进一步充填破碎煤岩,煤岩体逐渐被压实,渗透率达到最低值,瓦斯产生一定的聚集。

2)风速较小时,此时的采空区内部瓦斯浓度偏高。而增大风速,此时部分瓦斯被吹至采空区深处,形成内部瓦斯浓度积聚。

3)在合理风速2 m/s 下,配合立埋管群的方法进行瓦斯治理,随着推进距离的不断增加,上隅角瓦斯浓度呈现大幅下降趋势,有效解决了工作面上隅角瓦斯积聚、超限的问题。