高磷铁矿生物质烧结过程中磷的气化行为★

索延帅,胡启晨,郭 豪,段国建,左海滨,陈衍彪

(1.中冶京诚工程技术有限公司,北京 100176;2.钢铁冶金新技术国家重点实验室,北京 100083)

0 引言

随着我国钢铁工业的发展,铁矿石消耗量逐年升高,而进口铁矿石起伏不定的价格严重影响着我国钢铁产业的稳定发展[1]。因此,着眼于开发利用国内储量丰富的高磷铁矿石,对保障钢铁工业持续稳定的发展具有重要的战略意义[2]。目前,受制于高磷铁矿较高的磷含量及复杂的矿相结构,高炉冶炼过程中铁、磷难以分离使得铁水中磷的含量升高,而铁水磷含量较高势必会增加转炉炼钢过程脱磷的难度和成本,而且还会使钢渣中磷含量升高,最终导致整个钢铁生产过程中磷的恶性循环,未能得到充分利用[3-4]。因此探索高磷矿物高效利用技术是资源战略的必然选择。

高磷铁矿的高效利用已成为科研人员的主要研究课题之一,研究人员对高磷矿石脱磷工作进行了大量的理论与实验研究,得出了具有理论与应用价值的脱磷方法。目前,处理此类矿石的主要方法包括选矿法[5]、化学法[6-7]、还原熔分法[8]和微波法[9-10]等。上述高磷铁矿的脱磷方法受环境、生产成本、生产效率和钢铁企业主流配置等因素限制仍处于试验研究阶段,未能实现工业生产[11]。因此,到目前为止,研究并开发能够实现工业化应用的铁矿高效脱磷技术仍是钢铁生产流程亟待解决的技术难题。烧结气氛宏观为氧化性,碳粒周围存在还原性,基于烧结工艺特点考虑通过调整配料和工艺参数,使磷灰石在烧结过程还原生成磷气体,还原出的磷气体在烧结负压的作用下随烟气排出,从而实现烧结过程磷的气化脱除[12-13]。张伟[14-15]等对小型球团烧结脱磷和微波烧结脱磷工艺进行了探索性试验。结果表明,当添加w(C)为5%、w(SiO2)为0.75%和w(CaCl2)为1.5%时,微波烧结工艺可以达到最佳气化脱磷率为25.71%。赵伟[16-17]等系统地研究了预还原烧结工艺中配碳量、焙烧温度及碱度等对脱磷的影响,结果表明当配碳量质量分数为15%、焙烧温度为1 050 ℃、碱度为0.5 时,最佳气化脱磷率为31.61%。综上所述,烧结过程具有一定的脱磷能力,但目前仍处于实验室阶段,完善和发展系统理论与基础研究是需要解决的重要问题。

近年来,面对全球气候变化,降低CO2排放进行低碳生产已成为钢铁工业当务之急。烧结工序约占高炉炼铁长流程碳排放总量的15%,为降低碳排放采用生物质能代替部分焦粉进行低碳烧结引起了众多研究者的广泛重视[18-19]。生物质烧结具有烧结矿孔隙度提高,气氛还原性强等特点,可有效改善烧结料层还原脱磷的热力学与动力学条件,有利于磷灰石的还原。若能通过生物质铁矿烧结技术实现高磷铁矿的绿色高效利用具有重要的意义。本文采用压块法,对木炭比例,碱度和还原时间等不同条件下磷的还原行为进行研究,探索还原过程中磷的气化脱除和分布规律。

1 实验原料和方法

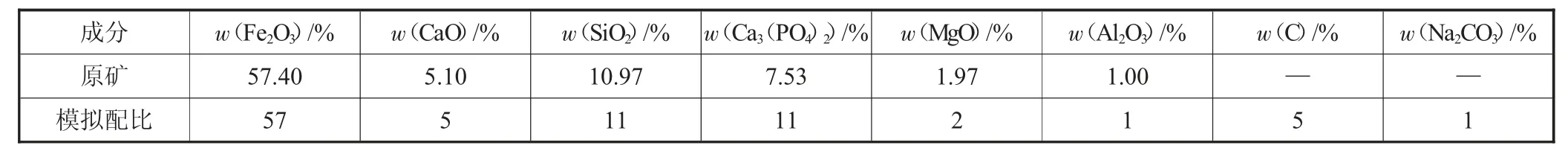

由于高磷铁矿石的矿物成分和结构复杂,实验检测过程无法清晰的显示还原过程中磷元素的迁移路径,因此实验采用分析纯试剂模拟高磷铁矿化学成分。通过分析还原过程中的矿物演化,探索磷进入金属铁的过程,为生物质烧结脱磷提供理论依据。实验混合料质量配比如表1 所示。实验过程中为了更好地研究还原过程中磷的气化和迁移规律,减少影响因素,将原矿质量分数<1%的物质忽略不计。同时为突出磷灰石还原过程矿物演变规律,适当的增加磷酸钙含量以增强与磷有关的反应。

表1 混合料质量配比

实验采用的焦粉取自国内某钢铁公司,生物质燃料木炭是经炭化得到的产品。燃料的工业分析和灰成分分析如表2 所示。相比焦粉,木炭的固定碳和灰分较低,挥发分高。

表2 燃料的工业分析和灰成分

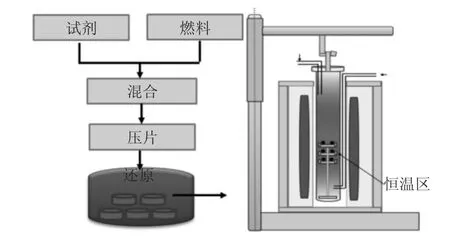

还原模拟实验是在还原炉中进行的,如图1 所示。通过调整混合炉料中木炭的配比,碱度和还原时间以探究不同还原条件下高磷铁矿的还原行为,其中木炭的配比根据固定碳含量进行调整,实验过程中保持固定碳质量分数不变为5%。将混合料混合均匀后以5 MPa 压力进行压片,制得直径为20 mm 的压片并在烘干箱(100 ℃)中干燥2 h。将制好的压片在氮气气氛下以10 ℃/min 的速度从室温加热至设定温度1 100 ℃,然后保温还原。实验结束通氮气保护随炉冷却至室温,取样检测分析。

图1 还原工艺实验装置示意图

对焙烧前后的试样多点取样进行磷含量检测,并依据式(1)计算脱磷率。

式中:η 为脱磷率,%;w0(P)为焙烧前试样磷的质量分数,%;w1(P)为焙烧后试样磷的质量分数,%;M0为焙烧前试样的质量,g;M1为焙烧后试样的质量,g。

2 结果与讨论

2.1 木炭配加比例对脱磷的影响

依据混合料中固定碳含量变化为原则,研究木炭配加比例对还原过程磷的脱除的影响。固定混合料碱度为0.5,还原时间为60 min,将不同质量配比(0、15%、30%、45%、60%)的木炭与试剂混合进行还原实验,不同木炭配加比例对还原的影响如图2 所示。

图2 木炭配加比例对试样气化脱磷率的影响

由图2 可知,木炭配比对磷的气化脱除有显著影响,随着木炭质量配比从0 升高到60%,脱磷率首先从12.51%升高到27.12%,然后降低到17.25%,在木炭质量配比为30%达到最大值。

为研究不同木炭配比条件下,试样结构变化对还原过程磷的气化脱除的影响,对不同试样的比表面积和孔隙进行分析,结果如表3 所示。结果表明随着木炭配比的增加,试样的比表面积和孔径增大,这是由于相比于焦粉,木炭具有更高的挥发分,随着木炭配比的增加,还原过程中大量有机物的分解逸出以及与CO2反应在生物质表面生成大量的孔洞[20],试样孔洞和孔径的增加使得反应接触界面增大促进还原反应速率的升高。

表3 不同木炭配比试样还原后比表面积和孔隙

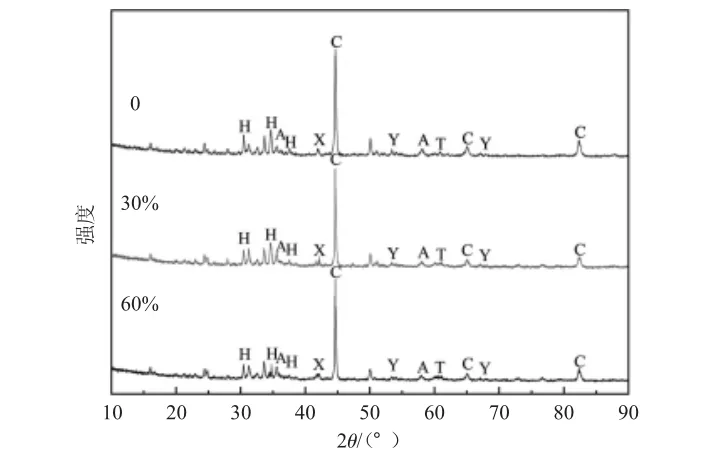

为了更好地了解木炭配加比例对还原过程中物相转变影响,采用XRD 分析还原样品的相变化,结果如图3 所示。结果表明随着木炭配加比例的增加,Fe的衍射峰强度减弱,FeO 峰减弱。木炭配加比例较小时,铁氧化物和磷灰石与碳的接触面积较小,还原速率较慢。随着木炭配加比例增加,因其较大的比表面积使得单位体积内的铁矿粉的接触面积增加,促进还原反应速率的升高。此外,相比于焦粉,木炭具有更高的挥发分,还原过程中大量有机物的分解逸出,以及与CO2反应在生物质表面生成大量的孔洞,试样孔洞和孔径的增加使得反应接触界面增大,从而促进铁氧化物和磷灰石的还原。此外,木炭配加比例的增加,还原速率提高促进脉石相中的铁橄榄石和尖晶石更快的被还原,这也使得试样中参与磷灰石还原反应的SiO2数量增加,促进磷灰石反应进行。但在热力学上铁氧化物和磷灰石存在着选择性还原,铁氧化物的还原温度低于含磷矿物的还原温度,磷气体生成之前已经有大量金属铁的存在,还原出的磷气体易于金属铁结合生成铁磷化合物。此外生成的金属铁与碳发生渗碳反应生成Fe3C,铁的渗碳导致铁液增多,为磷进入金属铁提供了良好的条件[21]。检测到Fe2P 衍射峰的存在,说明磷灰石还原生成的部分磷气体进入金属铁从而抑制了磷的气化脱除。还原过程中生成的金属铁与碳的接触增加使得高温下液态铁的数量增加抑制了磷的气化脱除。

图3 还原样品XRD 分析(A-Fe2SiO4,C-Fe,H-Ca2SiO4,T-Fe2P,X-FeO,Y-Fe3C)

2.2 碱度对脱磷的影响

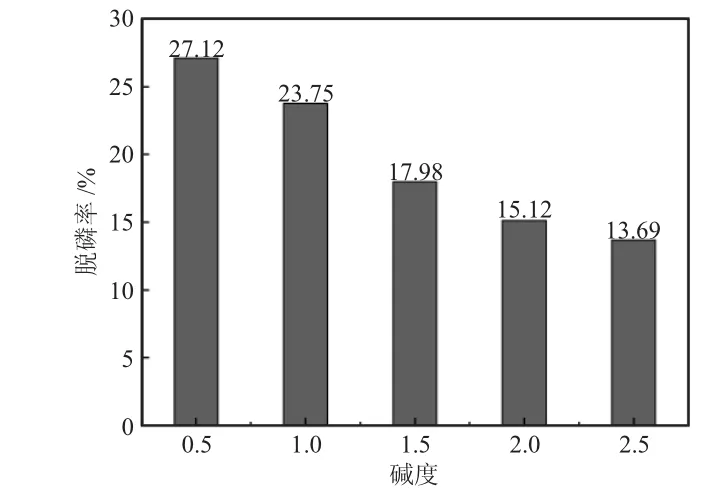

固定木炭质量配比为30%,还原时间为60 min,通过添加CaO 调整试样碱度(0.5、1.0、1.5、2.0、2.5)进行还原实验,碱度对脱磷率的影响如图4 所示。

图4 碱度对试样气化脱磷率的影响

由图4 可知,随着碱度从0.5 增加到2.5,脱磷率从27.12%逐渐降低到13.69%。研究表明SiO2一方面有利于降低含磷矿物的还原温度,使含磷矿物在较低的温度下被还原生成磷气体[22]。另一方面铁氧化物还原过程中,FeO 还原成Fe 这步最难进行,FeO 优先与SiO2反应生成Fe2SiO4,Fe2SiO4还原温度高于P2气体的逸出温度,可在P2气体排出之前将铁包裹起来,一定程度上抑制了磷向铁相中的迁移[23]。碱度升高,CaO 与SiO2反应生成硅酸钙,使得参与还原的SiO2含量减少,从而使气化脱磷率降低。此外,碱度增加,脉石相液相量增多,高温下降低磷灰石和还原剂的接触且不利于含磷气体的排出,从而使脱磷率降低。

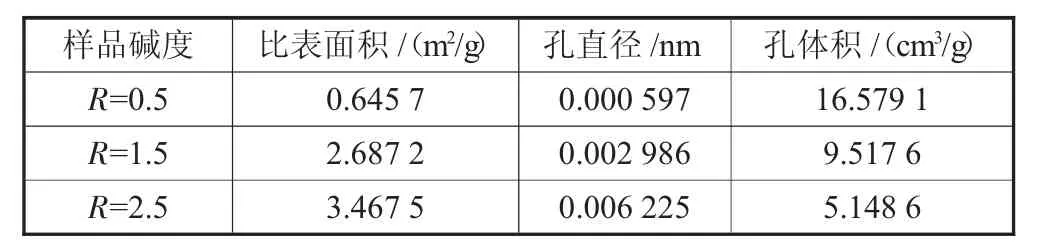

为了探讨不同碱度试样结构性质对还原过程磷的气化脱除的影响,对试样的比表面积和孔隙进行了分析,结果见如表4 所示。结果表明随着碱度的增加,试样的比表面积和孔径增大,这主要是由于随着碱度增加,还原产物渣量和高熔点物质增加有利于金属铁聚集生长从而使得比表面积和孔径增大。试样孔洞和孔径的增加有利于还原反应速率的增加,但还原过程中SiO2对磷灰石还原反应速率的提高至关重要,虽然高碱度试样孔径的增加有利于含磷气体的挥发,但两者竞争作用下还原起决定性作用。

表4 不同碱度试样还原后比表面积和孔隙

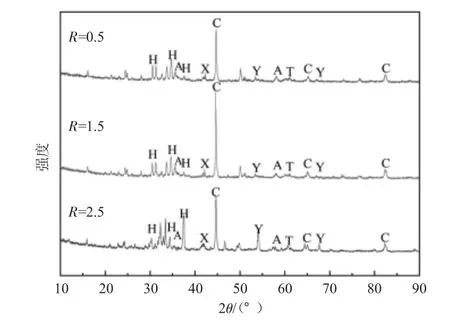

为了更好地了解碱度对还原过程中物相转变影响,采用XRD 分析还原样品的相变化,结果如图5 所示。结果表明随着碱度的增加,渣相中具有高熔点的Ca2SiO4等物质衍射峰增强,Fe3C 的衍射峰增强,Fe 的衍射峰强度减弱。还原过程中SiO2能降低磷灰石的还原温度,从而提高还原速率。随着碱度的增加,SiO2优先与CaO 反应,从而抑制了磷灰石的还原。磷灰石还原难以发生使得大多数碳参与铁氧化物的还原,残余的碳进入金属铁中使得Fe3C 衍射峰增强。此外,高熔点化合物的生成虽然使得产物中孔隙增加但高温下熔化使得液相动力学条件恶化[24],不利于还原反应的反生,从而抑制了磷灰石还原反应的反生使得脱磷率下降。

图5 还原样品XRD 分析(A-Fe2SiO4,C-Fe,H-Ca2SiO4,T-Fe2P,X-FeO,Y-Fe3C)

2.3 还原时间对脱磷的影响

固定木炭质量配比为30%,碱度为0.5,研究还原时间(20 min、30 min、40 min、50 min、60 min)对脱磷的影响,还原时间对脱磷率的影响如图6 所示。

图6 还原时间对试样气化脱磷率的影响

由图6 可知,随着还原时间从20 min 增加到60 min,脱磷率从10.66%逐渐增加到27.12%。随着还原时间延长,还原反应充分的进行。依据动力学原理,减小了限速环节对含磷矿物反应的影响。但还原时间延长会增加燃料消耗、降低生产效率。

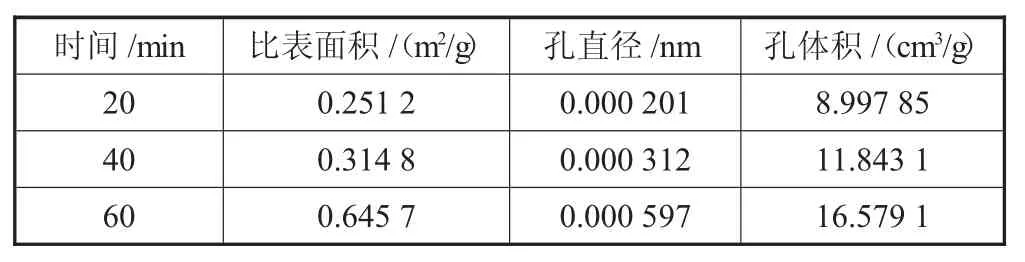

为了探讨不同还原时间试样结构性质对还原过程磷的气化脱除的影响,对不同试样的比表面积和孔隙进行分析,结果见表5 所示。随着还原时间的增加,孔径和比表面积增加。木炭燃料具有较高的挥发分,随着还原时间的增加,更多的木炭参与反应,样品中的有机物质受热分解逸出使得样品孔隙增加。木炭具有良好的反应性,易与CO2快速反应,在木炭表面生成大量的孔洞。试样孔洞和孔径的增加有利于磷气体的快速挥发从而增加了气化脱磷率。此外,碳热还原过程中存在着磷和铁的选择性还原[24],相比于磷灰石的还原温度,铁的还原温度较低,还原时间延长有利于磷灰石的充分反应从而使得脱磷率增加。

表5 不同还原时间试样还原后比表面积和孔隙

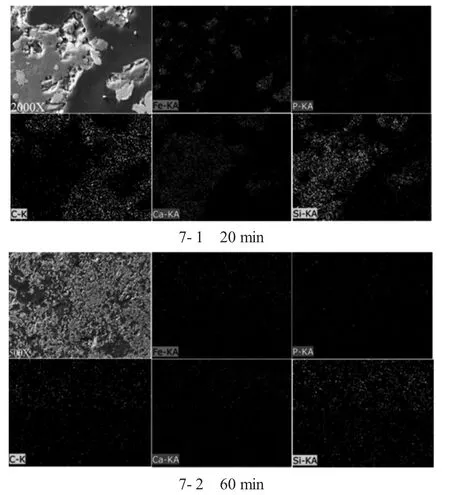

为了清晰详细的说明不同还原时间下还原过程中高磷铁矿矿物演变过程,采用SEM-EDS 的方法对不同还原时间下元素分布进行分析,结果如图7 所示。图7 展示了不同还原时间(20 min、60 min)还原产物的扫描电镜图像和能谱图。

图7 代表性样品的SEM-EDS 分析

由图7 可知,还原时间20 min 时,观察到大部分P 与Ca 重叠分布,磷主要保留在磷灰石中,此时少量的磷迁移进入铁相,说明此时主要为铁氧化物的还原,磷灰石还原较少。还原时间60 min 时,还原生成的金属铁逐渐增多,金属铁开始聚集,还原生成的磷向金属铁迁移,磷明显增加呈现出杂乱的微观结构。这主要是因为还原初期主要进行铁氧化物的还原,铁中碳含量较低主要以固相形式存在,随着反应的进行,发生还原反应的磷灰石增多,此外铁相渗碳、矿物组成和孔隙结构的改变,磷进入金属铁的条件改善,铁相中磷逐渐增多且从边缘逐渐扩展到铁相的内部,铁相中磷含量增加。实际烧结过程中,料层上部降温较快,保温时间短导致脱磷反应不能充分进行,这也会导致烧结过程中脱磷率的降低。

为阐明不同条件下磷灰石的还原机理,对可能发生的还原反应的热力学进行讨论。通过FactSage 软件计算相关反应,还原过程中磷灰石还原可能发生的反应如式(2)—(8)所示。脉石相中含有的SiO2,Al2O3等物质参与磷灰石的还原,研究表明添加SiO2、Al2O3和Na2CO3有利于降低磷灰石的还原开始温度,有利于提高磷灰石还原速率,从而使得气化脱磷率升高[25]。反应过程中CaO、SiO2、Al2O3和Na2CO3相互作用生成低熔点的Na2CaSi5O12、NaAlSiO4相。低熔点化合物的生成改善了体系的流动性同时破坏了矿石中脉石相对磷灰石的包裹结构,从而使得磷灰石还原反应更好的发生[26]。此外,研究表明Na2CO3的促进作用强于Al2O3,NaAlSiO4等低熔点渣相生成使得液相量相应增加,改善了体系的流动性,传质动力学条件变好,促进磷灰石还原,但形成的CaAl2Si2O8高熔点物质恶化了液相的流动性,在冷却结晶过程中生成的液相把含磷矿物固溶在脉石相中,无法使含磷矿物在脉石相中裸露,使磷单质的扩散变得困难,或多或少地降低了脱磷率[27]。

基于不同条件对磷的气化脱除的影响分析可知,高磷铁矿还原过程中,磷灰石和铁氧化物选择性还原,首先发生铁氧化物的逐级还原,随着还原反应的进行,金属铁和脉石相各自聚集分布。与磷灰石还原相比,金属铁还原温度较低,在磷气体排出的过程中部分被金属铁吸收生成铁磷化合物。Fe-P 二元相图如图8 所示。

图8 Fe-P 二元相图

由图8 可知随着铁相中磷含量的变化,FexP 中磷具体以γ 铁和α 铁或Fe3P、Fe2P 和FeP 的固溶体形式存在,同时伴随磷含量的增加形成αFe-Fe3P(熔点为1 048 ℃)和Fe2P-FeP(熔点为1 262 ℃)金属铁间化合物的共晶混合物,P 在γ-Fe 中的最大溶解度在1 200 ℃时约为0.56%[28]。

此外,根据图9 中Fe3C 和Fe2P 的晶体结构信息,可知Fe3C 和Fe2P 具有相似的金属相结构,同为六方体晶系,晶格常数相似,由此推测铁相中的P 易进入Fe3C 晶格生成Fe2P,脱磷率降低。综上所述还原焙烧后,部分P2气体随烧结废气排放到大气中,部分P2气体进入到金属铁中生成FexP。随着还原反应进行,加速磷进入铁相中导致气化脱磷率的下降。因此通过调整配料和优化工艺参数,在液相铁出现之前促使磷灰石在低温下快速气化脱除,是实现烧结过程磷气化脱除的关键。

图9 Fe3C 和Fe2P 晶体结构示意图

综上所述,基于生物质能烧结工艺特点,还原过程中存在着铁和磷选择性还原的问题,通过调整燃料配比,混合料的碱度和还原时间等可实现磷和铁的还原,还原出的磷气体部分挥发到烟气中随烧结废气排出,部分进入金属铁中生成FexP。因此,通过调整烧结工艺参数实现还原过程磷的气化脱从而对减轻炼钢过程中的脱磷压力,减少高磷钢渣的数量具有重大意义。此外,可借鉴化工行业成熟的黄磷生产工艺对烟道中的含磷气体进行回收,烟道中含磷烟气主要以磷单质气体和氧化物的形式存在,还原产生的磷气体在抽风负压作用下随烧结烟气进入烟道中,通过除尘装置过滤掉灰尘杂质,然后通入冷凝回收装置,冷凝器中利用循环水喷淋冷却,磷蒸汽冷凝聚集形成粗磷,冷却成型后即得产品黄磷。下一步的研究重点在于通过调整烧结配料制度和优化烧结参数,找到实现磷的气化脱除的同时保证合理的烧结矿质量的平衡点,同时与选矿法相结合,将经过选矿法预处理的含磷矿粉制粒烧结,形成选矿法+生物质烧结组合深度脱磷的方法,实现满足高炉入炉冶炼指标。

3 结论

本研究以纯物质模拟高磷铁矿为研究对象,研究了生物质木炭配比、混合料碱度和还原时间对还原过程中磷灰石的还原行为。通过XRD、SEM-EDS 对还原过程中磷的迁移规律进行了分析。得出了以下结论。

1)与全焦粉烧结相比,添加木炭反应速率增加可促进还原过程中磷的还原,还原过程木炭挥发分中有机物的分解逸出使得孔径增加有利于磷气体的快速挥发,综合作用下脱磷率升高。

2)在木炭质量配比为30%,还原时间为60 min时,随着试样碱度增加,SiO2会优先与CaO 反应,使得参与还原的SiO2含量减少,高温下液相量增多,不利于含磷气体的排出,从而使脱磷率降低。

3)在木炭质量配比为30%,碱度为0.5 时,随着还原时间增加,还原反应充分的进行,减小了限速环节对含磷矿物反应的影响脱磷率逐渐升高。还原过程中首先发生铁氧化物的还原,随着还原反应的进行磷灰石还原发应发生,部分还原出的P2气体被金属铁吸收生成Fe2P。