几种利用温度判断连铸机液压系统故障的方法

王训安,郭 佳,陈国防

(中国重型机械研究院股份公司,陕西 西安 710018)

0 引言

连铸机液压系统是一个比较复杂的系统,包含了大量的液压元件和辅件。连铸机的生产环境嘈杂,主机区环境更是高温、高湿,维护人员无法长时间逗留,不便于液压系统故障的排查和处理[1-2]。由于液压元件工作异常时往往伴随着液压油温度的变化,因此可以通过检测液压管路和设备温度的变化来排查故障。

1 利用管道温度判断扇形段夹紧缸溢流阀是否正常工作

扇形段是板坯连铸机的主要设备之一,其主要作用是通过夹紧液压缸控制辊子组的位置对铸坯起支撑和导向作用,使铸坯按照既定的轨道前进,并防止铸坯产生鼓肚变形。每流连铸机一般由十几个扇形段组成,每个扇形段由4 个夹紧缸控制。在连铸机生产过程中,扇形段区域受铸坯的烘烤,温度非常高,维护人员无法长时间工作,往往因不能及时发现故障而造成事故停机[3-5]。如果仅仅依靠停机检修期间进行液压系统的检查,由于受时间限制和设备状态的差异,有些液压故障不能完全被排查出来。如果能在生产过程中监控到扇形段液压系统的工作状况,则可以在一定程度上减少突发事故的发生。

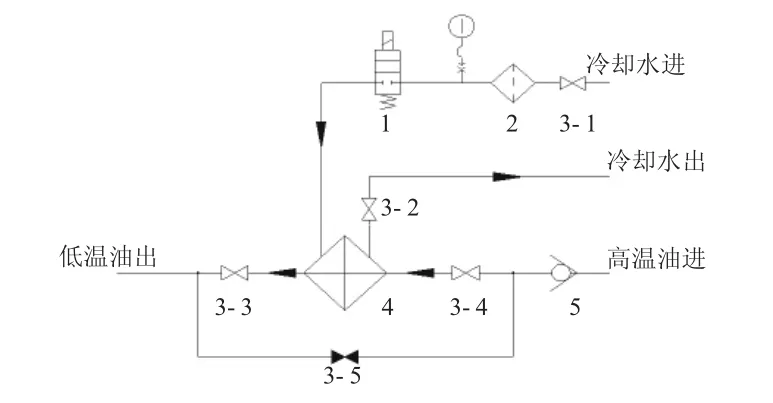

扇形段夹紧缸液压系统由电磁换向阀、节流阀、同步马达和安全阀组等组成。其中安全阀组集成块直接安装在夹紧液压缸上,其工作原理如图1 所示。

图1 扇形段安全阀组原理图

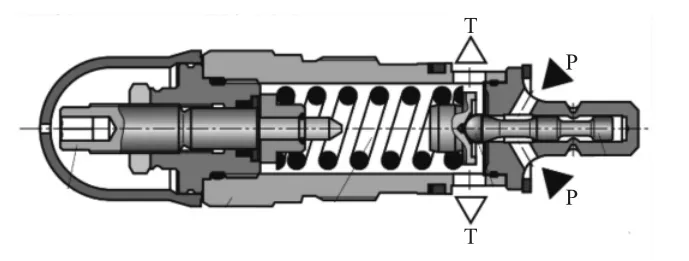

安全阀组中的液控单向阀1 用于扇形段框架夹紧时的自锁,以防止铸坯产生鼓肚或漏钢事故。溢流阀2 的作用是减小液压缸启停时由于扇形段框架惯性力造成的压力冲击,以及当铸坯厚度发生变化对液压缸产生反作用力时,防止液压缸有杆腔压力过高,起着安全保护作用。溢流阀内部结构如图2 所示。

图2 溢流阀结构图

通常溢流阀的设定压力比系统压力高1 MPa 左右,如果溢流阀压力设定低于系统压力,则会造成夹紧缸夹紧力不足而影响铸坯质量甚至发生事故。正常情况下,生产过程中扇形段辊子压在铸坯上以后液压缸不再动作,也就是说管路中的油液保持静止,管路的温度应该和环境温度一致[6-7]。溢流阀产生溢流时会将压力损失转化为热能。因此,在远离扇形段工作高温区域的中间管路上通过手感知和对比进油、回油管路的温度差异,来判断是否有溢流阀产生了溢流。如果回油管路温度高于进油管路温度,则说明这个扇形段上的溢流阀存在溢流的问题。造成溢流阀溢流的原因有多种,可能是溢流阀设定压力低于系统压力,也可能是溢流阀的密封面被固体污染物卡阻,导致密封不严[9-10]。维护人员应该将溢流阀重新进行调节或者将溢流阀调节螺杆调松,对溢流阀进行冲洗,然后再将调节螺杆调至合适的位置。若以上控制方法均无效果时,则应对溢流阀进行维修更换。

2 根据柱塞泵壳体温度判断柱塞泵工作状态

柱塞泵由于其具有输出压力高、自润滑性好、使用寿命长、工作效率高等优点,在连铸机液压动力系统中得到大量的应用。柱塞泵是液压系统的心脏,柱塞泵工作状态的好坏直接影响着整个液压系统的稳定与否[11-13]。而连铸机由于其工艺对生产持续性的要求高,因此液压系统压力的稳定性和可靠性显得尤为重要。

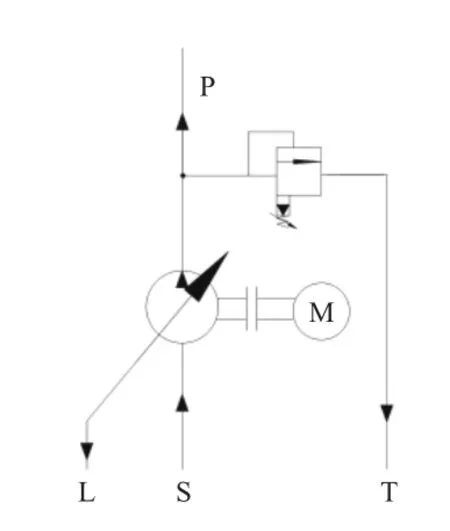

连铸机的柱塞泵动力系统工作原理如图3 所示。

图3 柱塞泵动力系统

柱塞泵在电机M驱动下,通过吸油口S 将油液从油箱吸入,通过出油口P 将高压油输出到液压系统中。柱塞泵内部泄油通过L 口回油箱。溢流阀起超压安全保护作用,设定值比系统工作压力高约1 MPa。当系统出现压力波动时,溢流阀卸压并通过T 口将油液送回油箱。

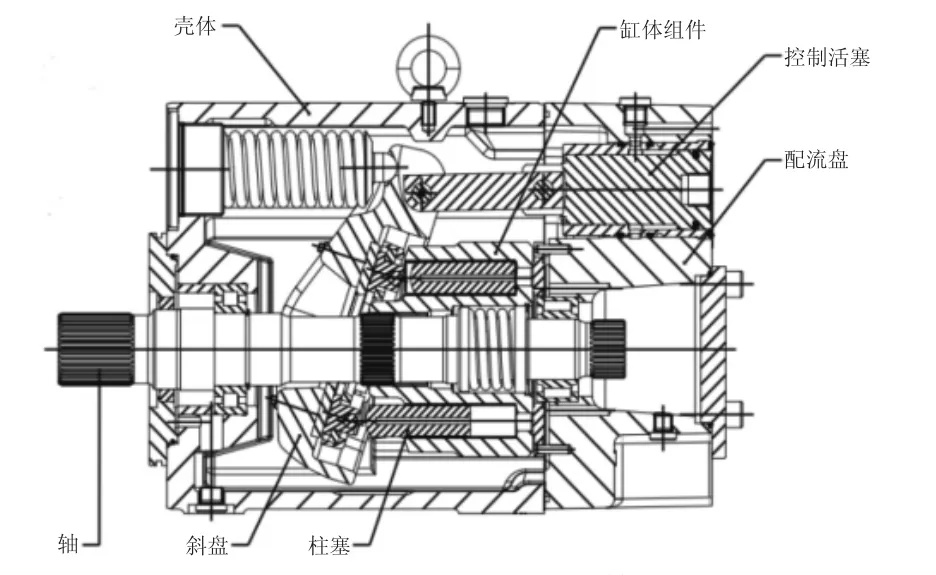

柱塞泵由缸体、柱塞、配流盘和斜盘等组件组成。在电机的驱动下,柱塞和缸体绕传动轴旋转,由于斜盘的限制,柱塞在缸体内往复运动,从而通过配流盘实现吸油和排油。柱塞泵内部结构简图如图4 所示。

图4 柱塞泵内部结构简图

由于柱塞泵各运动部件之间存在间隙,在高低压转换的过程中必然存在内泄,也就必然存在功率损耗。而这些损耗的功率几乎都转化为了热能。单个柱塞的泄漏量Q泄可以由环形缝隙中轴向流动的流量公式(1)求得:

式中:d 为柱塞直径;δ 为柱塞和缸体间的间隙;μ 为液压油黏度;L 为柱塞和缸体的配合长度;v 为柱塞的运动速度;Δp 为环形缝隙出入口的压差。

由于柱塞的内泄造成的功率损耗由公式(2)求得:

由公式(1)和公式(2)可知,随着柱塞和缸体的磨损间隙δ 的增大,柱塞泵的内泄和发热会急剧增加。

柱塞泵在正常工作状态下,润滑良好,内泄量小,壳体的温度应和室温接近或略高于室温。维护人员可以通过用手摸的方式感知柱塞泵壳体的温度,当壳体温度明显高于室温和油温时,则说明柱塞泵工作状态异常。如果是较新的液压泵,有可能是液压泵内部有相对运动的零部件安装间隙过小,导致摩擦严重而发热。如果是使用年限较长的旧泵,则可能是内部配合面磨损严重,间隙较大,内泄增加。根据不同的情况应对液压泵及时进行维修或更换。

3 根据进、出水管和油管温度判断冷却器的冷却效果

液压油温度过高会导致油液变质,加速液压件密封圈老化,增加泄漏风险。连铸机液压站内一般配有水冷式冷却器对液压油进行冷却,使液压油保持在合适的工作温度[14]。水冷却系统工作原理如图5 所示。

图5 冷却器工作原理图

阀门3-1—3-4 保持常开,阀门3-5 和电磁水阀1 保持常闭。高温液压油经单向阀5 进入冷却器内部,当温度传感器检测到系统油温达到上限时,电磁水阀1 得电打开,冷却水经电磁水阀进入冷却器,高温的液压油和低温的冷却水在冷却器内经过换热片进行热交换,从而达到对液压油冷却的目的。在需要更换冷却器时,打开阀门3-5,关闭阀门3-3 和3-4,保证油路通畅。过滤器2 可以对冷却水进行过滤,以防止电磁水阀和冷却器堵塞。

当液压系统温度持续高温时,维护人员可以通过用手感觉冷却器进、出水口管道和进、出油口管道的温度来判断冷却器的冷却效果,从而判断故障原因。

如果进水口管道和出水口管道温差不大,说明冷却器内水流速较快,供水充足。此时应检查阀门3-5是否完全关闭,阀门3-3 和3-4 是否完全打开,必须要保证高温液压油全部流经冷却器。在检查阀门状态无误的情况下,则有可能是冷却器长期使用内部结垢或热交换面积过小等原因造成换热效果不好,应及时对冷却器进行维修或更换。

如果出水口管道温度明显高于进水口管道温度,说明冷却器内水流速很慢,冷却水被加热的时间长。此时应检查进、回水管路压差是否过低。排除进、回水压力的原因后,则应考虑水过滤器是否堵塞,电磁水阀是否完全打开。排查故障源可以通过关闭阀门3-2再快速打开的方法观察压力表读数变化,如果压力表读数迅速下降,则说明管路压力损失是由水过滤器造成的,也就是说水过滤器堵塞;如果压力表读数缓慢下降或者保持不变,则说明电磁水阀没有完全打开。查出故障源后对相应的元件进行清理或更换。

4 根据油箱温度判断磁翻板液位计是否正常工作

液压系统在工作过程中,油箱内油液应保持在一个合适的液位,以利于油液中的气泡分离上浮、杂质沉淀、散热等[15]。同时,油箱内液位过低会造成液压泵吸空甚至损坏,从而导致整个液压系统故障。

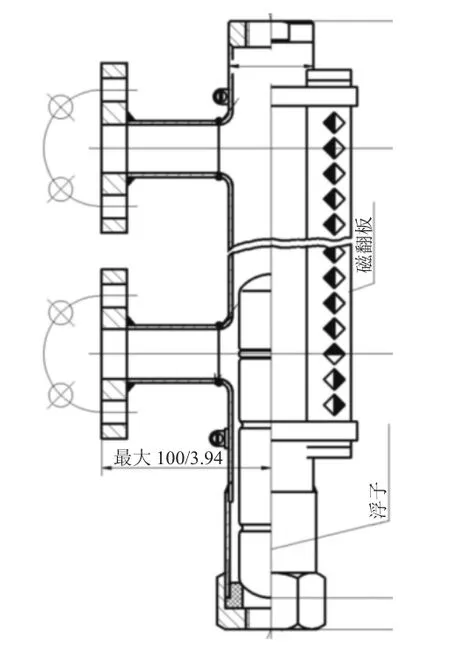

为了实现对油箱液位的远程监控,通常在油箱上安装带有液位控制器(继电器控制)的磁翻板液压位计。液位计由磁性浮子、检测杆、磁翻板和检测标尺等组成,如图6 所示。磁性浮子安装于和油箱连通的管道内,当油箱内液位变化时,磁性浮子在油液浮力的作用下随液位升降,并不断触发检测杆中的磁簧开关,使得传感器的总电阻发生变化,该信号被变送器转换成标准电信号并输出给远端控制系统。同时,磁性浮子还会吸附磁翻板,通过颜色的变化指示油箱内的液位。维修人员可以通过现场观察磁翻板的颜色来确定油箱内液位的高低。

图6 磁翻板液压计

当液压系统工作时,随着油箱内液位的上升和下降,液压设备在制造和安装过程中产生的固体颗粒物会随着油液进入液位计的管道内,由于磁性浮子和管道内的间隙较小,且浮子具有磁性,容易吸附铁质金属颗粒,固体颗粒物进入管道内后会造成浮子卡阻。浮子卡阻后将不再随着液面升降而上下浮动,从而不能真实反映油箱内的实际液位。如果仅靠液位计判断油箱内的液位可能会造成误判,导致事故发生。液压系统工作过程中,油液温度通常要高于环境温度,维修人员通过用手触摸油箱外壁,可以明显感觉到下部温度较高,上部温度较低,且有明显的分界线。而高温和低温的分界线基本就是油箱内实际液位的高度。通过这个简单的方法可以判断液位计内浮子是否正常工作。当液位计显示的液位与实际液位有明显偏差时应及时检查液位计,排除故障。

5 结论

通过温度判断液压系统故障,不需要借助工具,不需要停机,不影响生产,可以方便快捷地诊断出液压设备故障,从而可以提前防止事故的发生。当液压系统温升过高时,可以根据以上经验,综合判断是系统异常发热量大还是冷却系统的冷却能力出了问题,然后针对性地调整和维修相关设备。

———《扇形的认识》教学廖