双高速棒材轧钢生产线新工艺技术的应用研究

荣 崎,唐 辉

(安徽诺泰工程技术有限公司,重庆 401120)

0 引言

山西通才工贸有限公司双高速棒材生产线是由现有老棒材生产线改造成的双高棒生产线,是全国首例由棒材生产线改造的双高棒生产线。该生产线采用了当前该领域最先进的技术,包括连铸-直接轧制技术、热送热装技术、模块化轧机、无孔型轧制技术及独立旋转底座导卫、控轧控冷技术、零间隔轧制技术、高速上钢技术,生产线最高轧制速度45 m/s,为世界上最高轧制速度。该生产线采用全新一代热机轧制工艺技术,装备制造高端,生产自动化水平高,为当前高速棒材领域最先进的生产线。

1 主要工艺技术参数

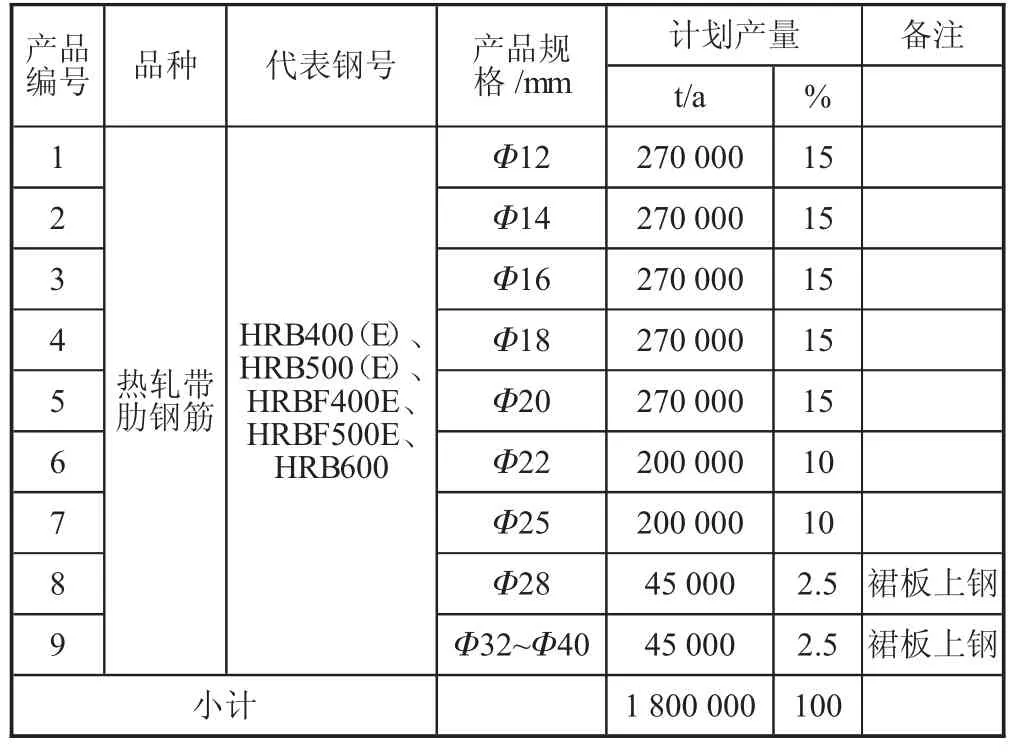

轧线为全连续式生产线,设计年产量180 万t。主要产品为规格Φ12.0~Φ40.0 mm 的热轧带肋钢筋,钢种为优质碳素结构钢、低合金钢等。其中,Φ12.0~Φ25.0 mm 由两边高棒轧机生产,采用转毂上钢;Φ28.0~Φ40.0 mm 采用中间裙板通道上钢,为进一步提高大规格产品产量,Φ28.0 mm 采用两切分轧制。为考虑优钢转型升级,在中间通道位置预留有优特钢生产的减定径机位置,用于轧制尺寸精度更高的优特圆钢,主要包括优特钢、合金结构钢等工程用钢。规格为Φ16.0~Φ60.0 mm 产品定位以普为主,普优兼并。

改造完成后,主要采用铸坯直轧工艺生产,规格为165 mm×165 mm×12 000 mm 的钢坯通过辊道从连铸设备直接送往粗轧机进行轧制,实现最大限度节能,降低生产成本,提高经济效益,同时减少坯料库存、库容,大大缩短炼钢到热轧产品的生产周期,提高产品竞争力。保留现有加热炉,为热送坯料加热使用。轧线产品方案如表1 所示,生产工艺流程如图1 所示。

图1 生产工艺流程

表1 轧线产品方案

2 多级热机轧制技术

热机轧制工艺主要通过控制轧制与冷却获得理想的相变组织[1],是一种通过轧钢手段既可降低合金成分,又可以提高产品性能的工艺技术,是目前最为有效的降成本手段。

热机轧制工艺或称为两相区轧制工艺[2]。粗中轧为常规轧制,开轧温度约950~1 050 ℃,通过精轧前水冷将轧件温度冷却至两相区温度区间(780~850 ℃),精轧道次施以足够的总变形量,通过形变诱导铁素体相变[3]和形变强化相变机制[4]来实现细晶轧制。在精轧机和成品轧机,选择在应变诱导奥氏体相变温度(Ad3温度)范围内轧制,在变形同时发生诱导铁素体相变。为了控制钢材温度,在机组间设置水冷装置,特别是在升温轧制条件下,利用水冷控制恒定的Ad3温度更为重要;轧后快冷可防止超细铁素体晶粒长大,以及防止细化的第二相组织和弥散的碳、氮化物析出。

新一代热机轧制工艺技术最大的特点是在高速区施加多级控轧控冷,轧件在未再结晶区反复变形,最大程度细化晶粒。再配合精准控制冷却速率,获得理想的金相组织,使钢材晶粒更细小、更均匀,强度更高,性能更优。细晶强化是一种使钢铁材料强度和韧性同时增加的强化机制[5],多级控轧控冷可以很好地实现这个目标。

3 模块轧机

该高速棒材生产线采用了中钢设备公司及其子公司安徽诺泰公司的全新一代热机轧制工艺技术及核心装备。高速线棒材模块轧机以两架轧机作为1 个模块,每个模块由2 台电机集中驱动或者由1 台电机独立驱动。模块轧机具有以下特点:工艺布置灵活,车间适应性强;模块标准化互换;承载力大,可实现低温轧制;配合水冷装置可实现控温控轧;备件量少;电机独立驱动,降低设备空转率,节能减排。在近年的新建和改建项目中,模块轧机已逐渐取代传统的集中传动精轧机。

安徽诺泰公司在研究热机轧制工艺的同时,配套开发适用的机械设备。模块轧机在设计开发过程中充分考虑了控制轧制需求,在箱体结构、传动轴强度、轴承载荷寿命、齿轮弯曲和疲劳强度等方面均进行优化和加强设计,旨在提高齿轮箱承载负荷,增强轧机轧制能力。经过多年发展,模块轧机形成了系列化产品,如表2 所示。

表2 模块轧机系列化

高速区轧机全部采用最新研发的RVM330 模块轧机,是世界上规格最大的45°顶交悬臂式模块轧机,专为大规格棒材开发设计。

RVM330 模块轧机在结构上主要有以下特点[6]:

1)相邻机架互成90°布置,实现无扭轧制。

2)机组采用顶交45°布置,既增加了机组的稳定性,又降低了设备重量,操作维护也更加方便。

3)轧辊箱采用插入式结构,悬臂辊环,箱体内装有偏心套机构用来调整辊缝。偏心套内装有油膜轴承与轧辊轴,在悬臂的轧辊轴端用锥套涨紧固定辊环。

4)锥齿轮箱由箱体、传动轴、螺旋伞齿轮副、斜轴齿轮副、输入齿轮副组成,全部齿轮均为硬齿面磨削齿轮,齿面修形,齿顶修缘,保证齿轮高速平稳运转。

5)通过轧辊轴末端的止推轴承,有效解决了轧辊轴轴向窜动问题,保证了轧件的尺寸精度。

6)辊缝的调节是旋转1 根带左、右丝扣和螺母的丝杆,使两组偏心套相对旋转,两轧辊轴的间距随偏心套的偏心相对轧线对称移动而改变辊缝,并保持原有轧线及导卫的位置不变。

7)辊环采用碳化钨硬质合金,通过锥套连接在悬臂的轧辊轴上,用专用液压换辊工具更换辊环,换辊快捷方便。

8)减速机设两档速比,以适应更大规格产品范围。

4 控制冷却技术

为控制轧件在生产过程各阶段的温度,预精轧后利旧原有水箱,以控制轧件进入精轧机组的温度为800~880 ℃;精轧后设置2×2 个水箱,保证轧件进入成品轧机的温度为780~850 ℃;成品轧机后设置2×4 个水箱,控制上冷床温度为780~830 ℃,限制晶粒长大的同时避免产生回火组织。水箱结构如图2 所示。

图2 水箱结构

5 轧机布置及生产线特点

5.1 轧机布置

轧线共有24 个机架,共分5 个机组:粗轧机组6架(4 架Φ650 mm 轧机+2 架Φ450 mm 轧机)、中轧机组6 架(4 架Φ450 mm 轧机+2 架Φ350 mm 轧机)、预精轧机组4 架(4 架Φ350 mm 轧机)。

高速区轧机包含精轧机组4 架(分为A、B 两线,每线2 架RVM330)及成品机组4 架(分A、B 两线,每线2 架RVM330)。

5.2 生产线特点

1)高棒轧制速度最大达45 m/s 以上。

2)连铸钢坯热送直轧工艺,可节省燃料消耗,降低生产成本。

3)采用无间隔轧制技术,将粗轧机入口坯料间隔时间由5 s 缩短到3 s 左右,减少了轧机空转时间,节能降耗。

4)利用HRB400 的成分即可生产HRB500(E)产品;极大降低了生产成本,同时可满足下一代国家标准升级需要。

5)HRB400(E)系列盘螺产品不添加钒或铌,锰含量低。Φ12.0 mm 螺纹钢w(Mn)低至0.90%,Φ25.0mm螺纹钢w(Mn)低至1.25%,屈服强度≥420 MPa,表面没有激冷层及异常组织,完全符合国标GB/T 1499.2—2018 要求。

6)Φ12.0~Φ25.0 mm 规格采用模块轧机生产,碳化钨辊环轧制,产品精度高。

7)采用RVM330 单独传动减径机,实现多级控轧控冷,产品性能好。

8)采用双夹尾制动装置和四通道双转毂上钢装置,将高速运行的轧件降速并输送到冷床矫直板上。高速上钢最高设计速度50 m/s。

6 生产情况

山西通才双高棒生产线经投产后,生产状况良好,完全实现了建设目标:

1)Φ12.0 mm 实际稳定轧制速度45 m/s。

2)采用多级控轧控冷轧制工艺,所有规格均不加钒,生产Φ25.0 mm 的HRB400E 螺纹钢w(Mn)低至1.1%~1.2%,Φ12.0 mm 螺纹钢w(Mn)低至0.7%~0.8%;生产Φ25.0 mm 的HRB500E 的化学成分为w(Mn)=1.3%~1.4%、w(V)=0.03%;无论生产HRB400E 还是HRB500E,均为最优化学成分。

3)RVM330 模块轧机工作稳定可靠,极大减少了生产事故的发生。

4)模块轧机辊环轧制精度高,Φ12.0 mm 负差可控制在-5.5%以上,产品尺寸均匀、稳定。

5)借助半自动换辊机械手,辊环更换时间在15 min 以内,极大提高了生产效率。

7 结论

1)山西通才双高棒生产线是首套由老棒材生产线改造而成的双高棒生产线。采用全新一代热机轧制工艺技术(多级控轧控冷技术),配备重型RVM330 系列模块轧机和在线闭环控冷设备。

2)通过降低合金含量,能够生产出符合新国标要求的细晶粒产品。投产后产品性能稳定、负公差控制准确、合金成分低、生产成本低,进一步增强了其产品的竞争力。