汉钢2 280 m3 高炉大修开炉快速达产实践

侯向平,寇栋炜

(陕钢集团汉中钢铁有限责任公司,陕西 勉县 724200)

1 汉钢2 280 m3 高炉运行概述

汉钢2 280 m3高炉于2012 年8 月15 日开炉投产,2017 年炉缸“象脚区”侧壁温度升高较快,采取了一定护炉措施继续维持生产,2021 年炉缸侵蚀加剧,有烧穿的可能性,加之冷却壁水管漏水严重,为消除重大安全隐患,于2021 年2 月20 日停炉进行大修。4 月18 日大修完后开始装枕木,4 月19 日开始装料,从4 月20 日07:58 点火送风到4 月21 日10:56第一次出铁,高炉炉况顺行,未出现难行、崩悬料等现象,实现了顺利开炉;4 月29 日高炉产量达到6 769.99 t,燃料比降至517.2 kg/t,实现了快速达产达效的目的。

2 开炉配料计算

2.1 配料计算参数选择的优化

配料计算是在开炉中起着至关重要的作用,配料计算科学合理,有利于高炉顺利开炉。根据行业2 000 m3级高炉开炉实践经验,依据汉钢2 280 m3高炉炉型、原燃料条件、风温使用水平以及设备状况等开炉工艺条件优化配料计算参数。

1)开炉料组成:焦炭+烧结矿+球团矿+高硅块矿+溶剂。

开炉送风前装入的炉料必须要求具有高渣量以便在炉内快速形成保护渣皮,结合汉钢现有原燃料条件,为提高渣量和改善渣铁流动性,配加了部分高硅块矿和锰矿。

2)开炉方式:炉底炉缸装枕木开炉。

因汉钢铁运线换下来的旧枕木较多,所以采用枕木开炉,且枕木易燃烧,送风后枕木燃烧快,炉料易于松动下降,有利于开炉炉况顺行。

3)开炉料焦比:总干焦比为3.0 t/t,负荷料焦比为0.9 t/t。

开炉料总焦比选择非常重要,选得过高,不仅费用高,还会造成高温区上移的不良后果;选得过低会造成炉缸温度不足,渣铁排出困难,甚至炉缸冻结。合理的开炉负荷料焦,可以确保开炉顺利,一旦开炉顺利,后续负荷料加重幅度即可加大。

4)炉渣碱度R2:含净焦碱度为0.95,不含净焦碱度为0.97。

开炉炉渣碱度应控制在0.95~1.0,炉渣中w(MgO)为8%~12%,为保证开炉初期的渣铁流动性,适当配加锰矿保证铁中w(Mn)≥1.0%。

5)焦炭批重:14 000 kg/批。

结合2 280 m3高炉炉型和开炉料焦比,为了保证料柱中一定的焦层厚度,确定焦炭批重为14 000 kg/批。

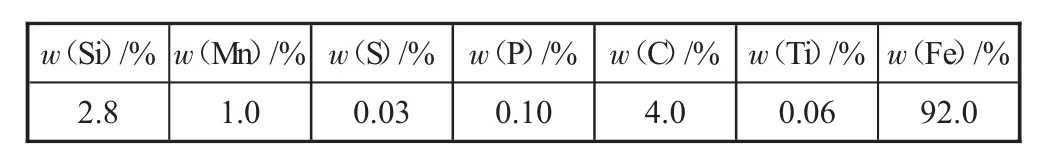

6)预计生铁成分如表1 所示。

表1 预计生铁成分

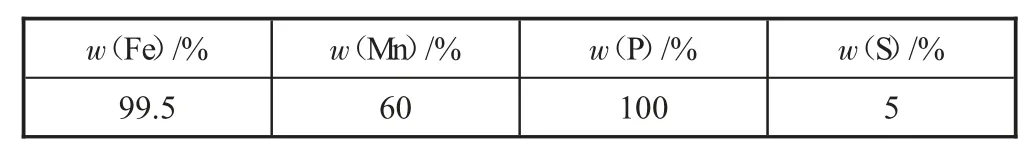

7)元素还原率如表2 所示。

表2 元素还原率

8)炉料压缩率如表3 所示。

表3 炉料压缩率

2.2 原燃料性能及炉容

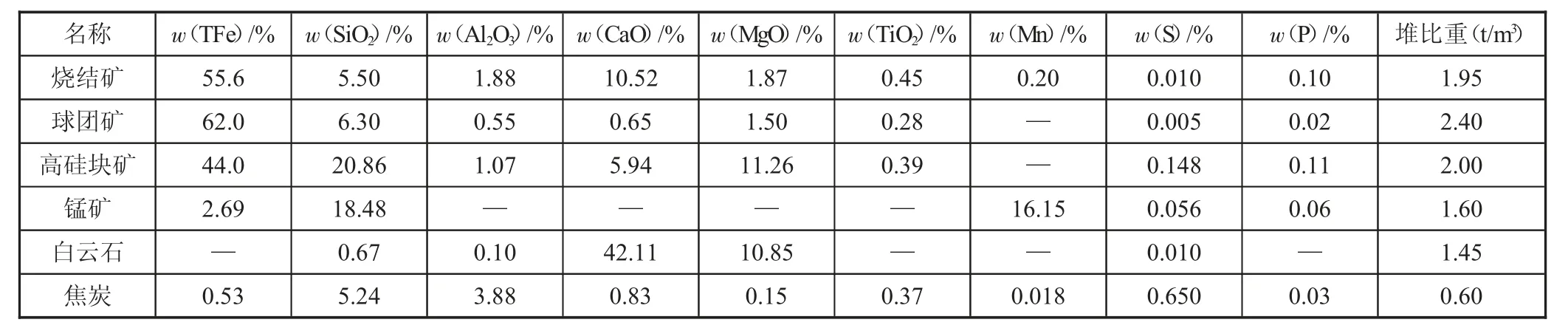

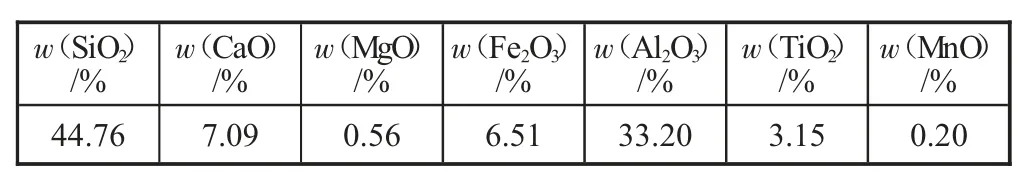

1)原燃料化学成分分析如表4 所示。

表4 原燃料化学成分分析表

2)焦炭工业分析如表5 所示。

表5 焦炭工业分析表

3)焦炭灰分分析如表6 所示。

表6 焦炭灰分分析表 %

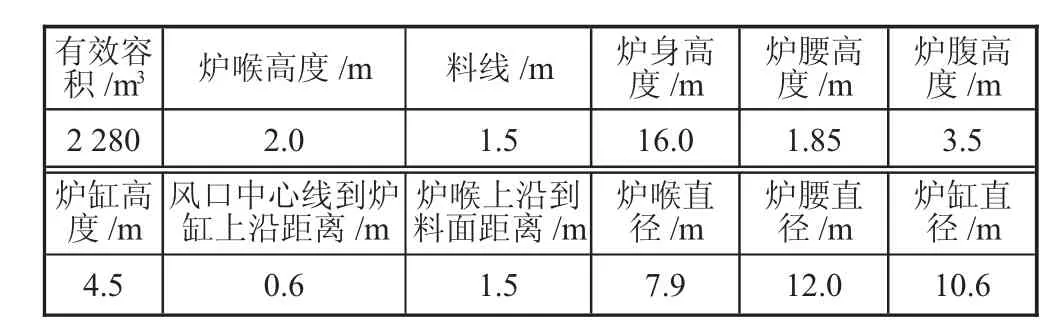

4)高炉有关参数如表7 所示。

表7 高炉有关参数 单位:m

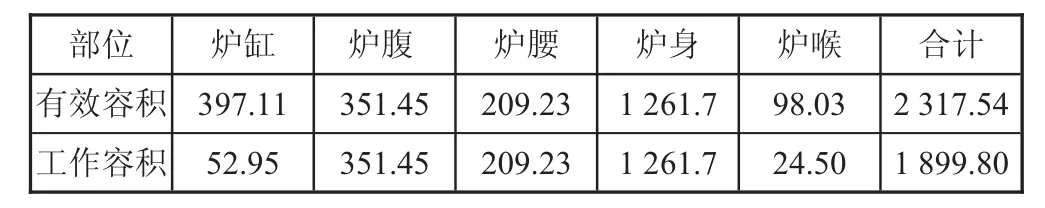

5)高炉各部位装料容积如表8 所示。

表8 高炉各部位装料容积表 单位:m3

2.3 配料计算

1)空焦组成:净焦+白云石

白云石的熔剂有效性=42.11%-0.67%×0.95=41.47%。

由计算得空焦组成为:焦炭(湿)14 000 kg、白云石1 800 kg。

2)枕木装到风口中心线水平下300 mm 处,然后用枕木沿炉缸圆周方向将风口支护(用骑马钉固定好),防止装开炉料过程中砸坏风口,炉缸中间堆积15 m3小包。

3)炉缸及炉腹装净焦与少部分空焦,净焦批数16 批,空焦批数5 批。

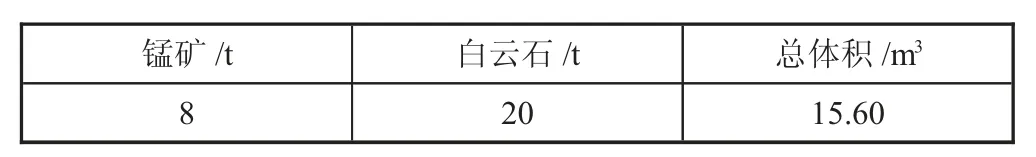

4)炉腹净焦后加一批溶剂料如表9 所示。

表9 炉腹净焦后加一批溶剂料

5)炉腰装空焦10 批。

6)炉身和炉喉装负荷料和空焦。

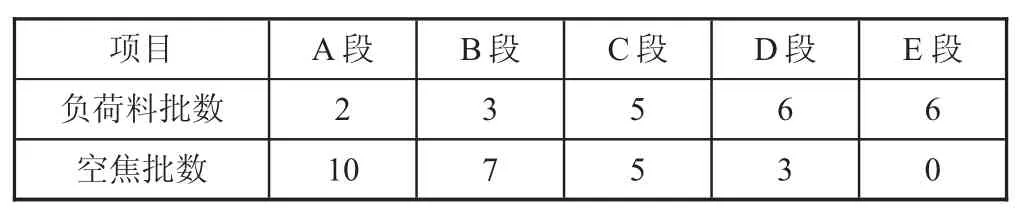

根据总焦比及炉身和炉喉的填充体积计算需装负荷料22 批,空焦25 批;A,B,C,D,E 五段负荷料与空焦批数如表10 所示。

表10 五段负荷料与空焦批数 单位:批

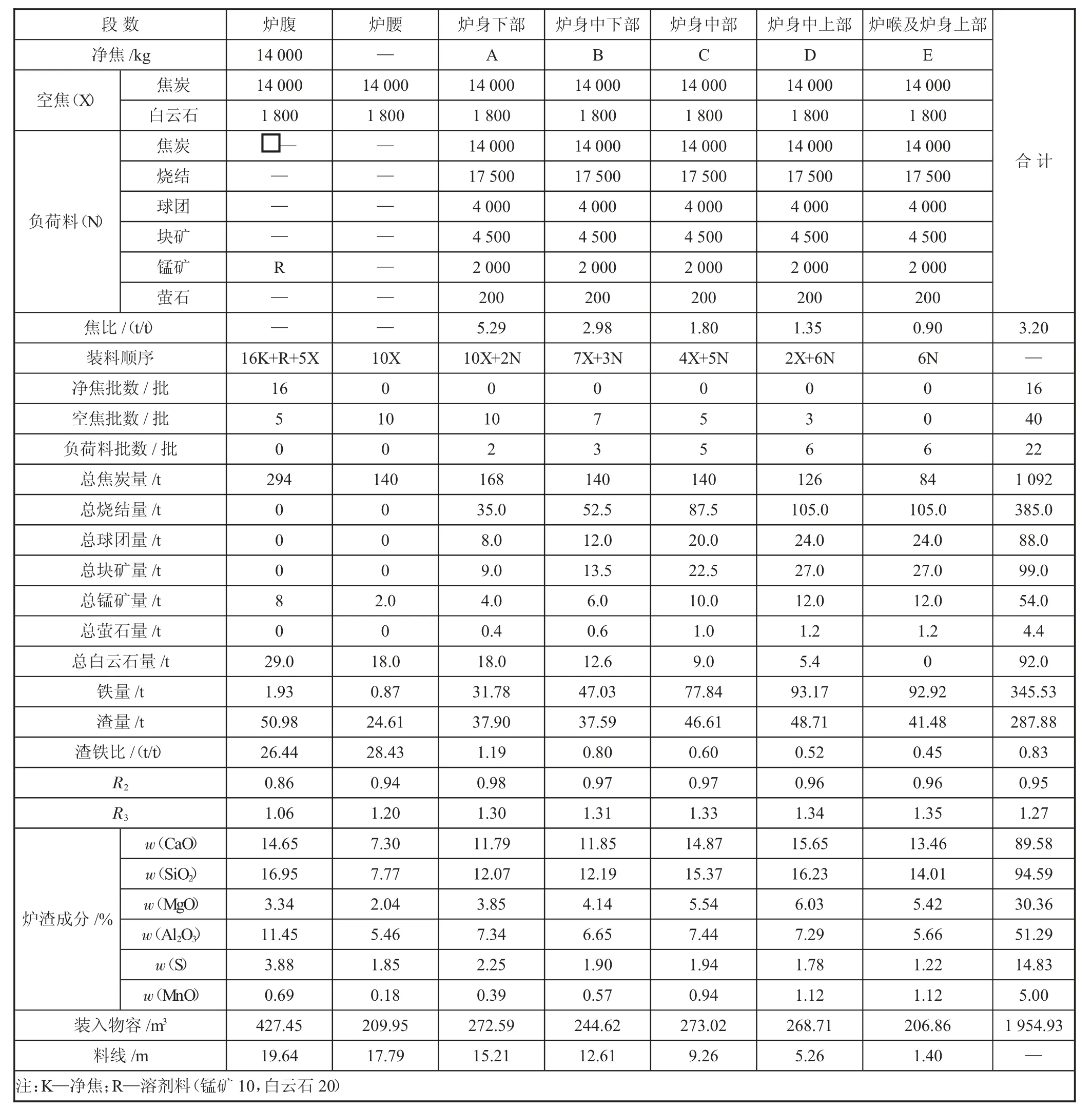

2.4 总的计算结果及装配料顺序(见表11)

表11 汉钢2 280 m3 高炉开炉装配料表

综上所述,得出总干焦比为3.0,不计净焦渣碱为0.97,渣中w(MgO)为10.5%,渣中w(Al2O3)为17.8%。

3 开炉装料

3.1 装铺底焦及枕木

汉钢2 280 m3高炉于4 月18 日07:05 开始装铺底焦2C,C=14 t,因时间紧,烘高炉用的导管及顶棚约20 t 钢材都留在炉底未运出见图1,铺底焦装完后开始装枕木(铁运线换下来的旧枕木),枕木装至风口中心线以下见图2。

图1 汉钢2 280 m3 高炉装铺底焦前炉底图

图2 汉钢2 280 m3 高炉炉缸装枕木图

3.2 装料时布料矩阵进行动态调整

4 月19 日12:56 开始装开炉料,并由北科亿力公司进行装料测量。在第一段净焦装入过程中,采用单环小角度布料;在第二段空焦装入过程中,开始采用多环小角度布料;从第三段负荷料开始对焦炭、矿石采用分档位、多环布料方式。随着料线的变化,用激光扫描料面,测量料线及平台宽度和漏斗深度,逐渐变换角位,进行动态调整,确保了高炉布料合理,为顺利开炉打下良好的基础。通过这次装料测量及布料矩阵动态调整的实践,初步确定了2 280 m3高炉的合理布料矩阵为

3.3 装料测量

高炉开炉时对装料设备的性能及布料参数进行测试是一代炉龄唯一的机会,利用它可以找到高炉自身的装料规律,为正确建立高炉布料制度提供重要依据。2 280 m3高炉在装开炉料时进行了装料的实际测量,主要测定了料流落下轨迹,不同料线深度溜槽11个布料档位角度及落点位置和料面形状等,通过这些测量可以初步确定高炉的布料矩阵,后续布料制度的调整仅仅通过微调就完成了向正常操作制度的过渡。

3.3.1 不同料线深度溜槽11 个布料档位落点位置(见表12)

表12 汉钢2 280 m3 高炉不同料线深度溜槽11 档位的落点位置数值 单位:mm

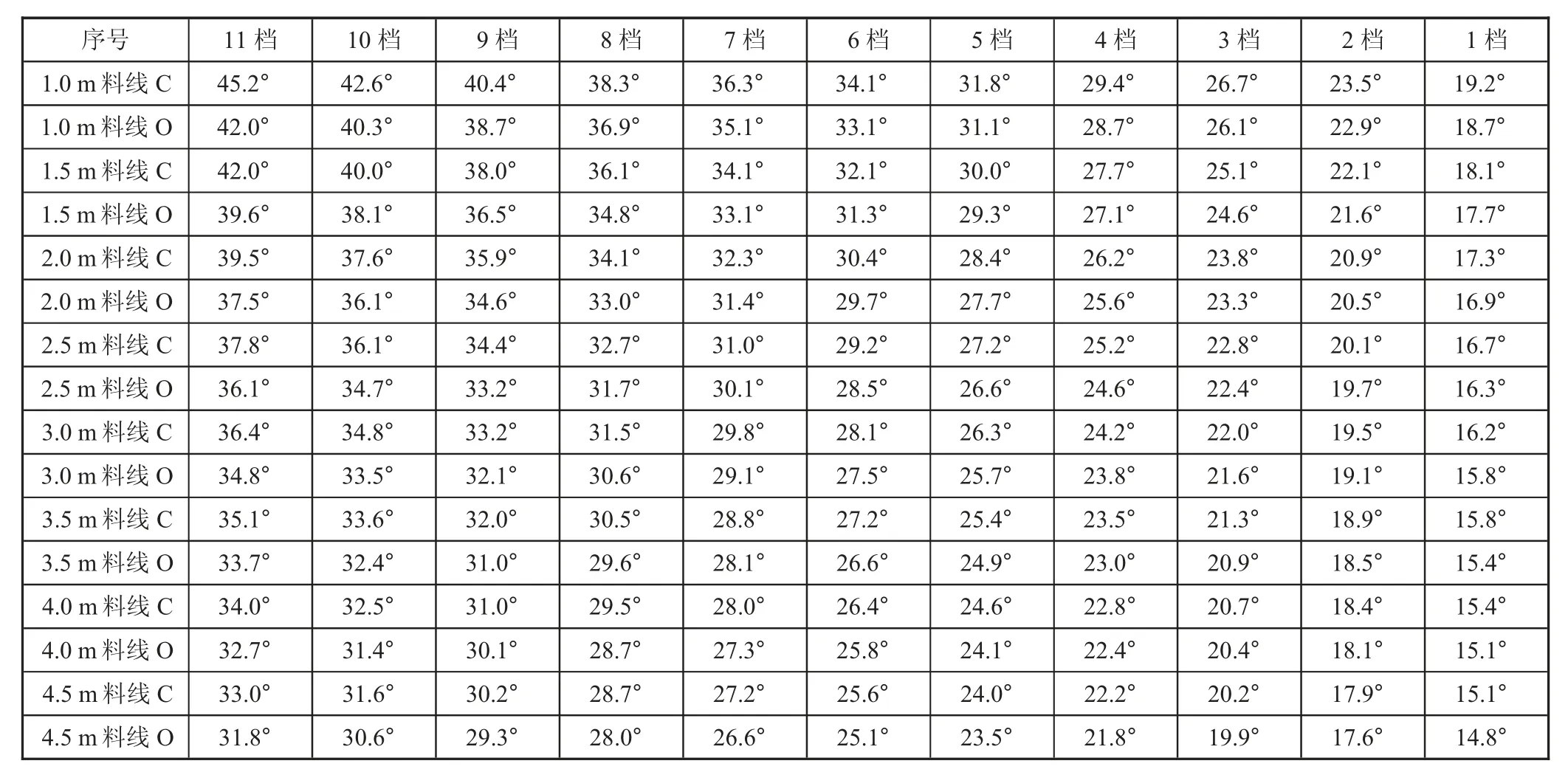

3.3.2 不同料线深度溜槽11 个布料档位角度(见表13)

表13 汉钢2 280 m3 高炉不同料线深度溜槽11 档位的角度值

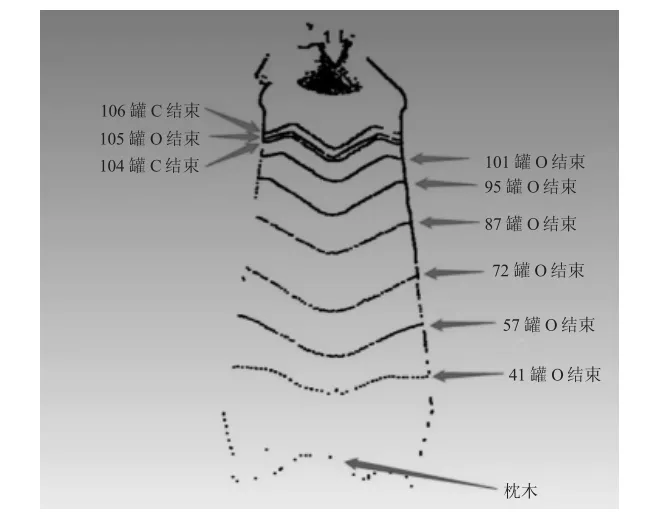

3.3.3 料面形状

本次装料测试过程中,针对炉料在不同料线深度时,采用3D 激光扫描技术测试高炉炉内料面形状变化见图3,装料过程中料面一直呈漏斗状,有利于点火后将煤气流向料柱中心引和料柱的整体松动,整体料柱自下而上始终保持了中心焦炭,并将矿石以及辅料在装料过程中布在平台处,实现了炉内合理的开炉料基本架构,而且在炉料均匀性来看,料面控制基本稳定。4 月20 日02:30 整个开炉料装完,测得料线为1.41 m,从炉顶大方孔观察料面,是一个合理的“平台+漏斗”形状见图4,平台宽约1.3 m,漏斗深约2.1 m,料面形状较理想为顺利开炉打下良好的基础。

图3 汉钢2 280 m3 高炉装开炉料料面剖面叠加效果图

图4 汉钢2 280 m3 高炉开炉料装完后的料面图

4 开炉操作

4.1 点火送风

为保证炉缸工作的均匀及风速,此次开炉28 个风口直径都是Φ110 mm,风口面积为0.266 m2,采用均匀堵6 个(4、8、12、17、21、25 号)风口送风,送风面积为0.209 m2,风口比率78.6%。4 月20 日07:58 开始送风,风温为700 ℃,08:05 炉内火点着,08:25 风口全亮,初始风压为23.5 kPa,风量为810 m3/min。09:00料线下降(1.41 m→1.52 m),开始正常放料,并逐步加风至70 kPa,风量为1 300 m3/min,17:20 炉顶煤气成分化验合格(φ(H2)≤3.0%,φ(O2)≤1.0%),4 月21 日00:40 炉顶温度≥100 ℃,00:42 高炉引煤气,引煤气后逐步加风至175 kPa,风量为1 510 m3/min,本次开炉从点火送风到出铁,高炉炉况顺行,未出现难行、崩悬料现象。

4.2 埋氧枪法铁口出铁

在高炉开炉工作中铁口的处理是一个非常重要的环节。以前采用的处理方式是在铁口通道内安装煤气导出管通到高炉中心区域,在铁口通道内分为两节对接,铁管与铁口孔道之间用捣打料或浇注料密封。高炉点火送风后,在风口燃烧产生高炉煤气,一部分下蹿到炉缸,从铁口煤气导出管排出并用明火点燃,当铁口排出一定渣量时,将露出炉外的那截导管拔出后用泥炮打泥堵口,等到需要出铁时再次用开口机开铁口出铁。由于铁口见渣堵口到正式开铁口出铁的时间比较长,铁口通道内的炮泥过分烧结,非常坚硬,开铁口时开口机无法钻透,需要使用氧气烧铁口,整个开口过程繁琐复杂,费时费力,因长时间打不开铁口影响后续炉况操作进程。

此次2 280 m3高炉开炉对铁口的处理进行了工艺优化,西铁口按正常安装煤气导管,以利于从风口燃烧带下引高温煤气加热炉缸和铁口区域,提升炉缸热量。对第一次出铁的东铁口埋入氧枪,根据炉缸容铁量计算4 月21 日10:56 开始出第一次铁,铁水顺利从氧枪流出,此项技术在陕钢大型高炉上多次成功使用。

4.3 实施快速降硅

快速降硅至所需水平,有利于高炉顺行,并可有效降低炉前工作量,为炉前及时出净渣铁提供了保障,是实现高炉快速达产的重要措施。开炉负荷料焦炭负荷为2.00,点火送风后加料时焦炭负荷调到2.25,高炉引煤气后焦炭负荷加到2.40,首次生铁w(Si)为4.04%,产量为190.19 t,渣铁物理热充沛,流动性良好,出首次铁后迅速将焦炭负荷加到2.56,随后降硅和降燃料比有序进行,当天的第四炉铁w(Si)降至2.3%,开炉的第2 天开始喷煤,生铁w(Si)降至0.53%,燃料比降至574.8 kg/t;开炉的第9 天高炉产量达到6 769.99 t,燃料比降至517.2 kg/t;高炉开炉的主要参数及生产指标如表14 所示。

表14 汉钢2 280 m3 高炉开炉主要参数及生产指标

4 月21 日11:12—13:02 休风110 min 处理炉身灌浆料堵死的7 号和9 号风口;4 月24 日08:46—09:41 休风55 min 处理漏风的23 号支管膨胀节;4月25 日23:45—26 日04:28 休风283 min 更换漏风的23 号支管膨胀节。

5 结语

5.1 存在的不足

1)开炉料总干焦比按3.0 偏高,应按2.8 较适合。

2)烘高炉用的20 t 钢材都留在炉底未运出,开炉时炉缸过早形成铁液不利于保护炉衬。

3)湿焦开炉,点火送风后炉顶温度一直偏低,导致引煤气延迟。

4)开炉当天炉身压浆,灌浆料堵部分风口,影响开炉炉况进程。

5)23 号支管膨胀节漏风,导致高炉休风两次。

6)开炉的第3 天和第4 天炉温控制偏低,生铁硅应按不低于0.45%控制。

5.2 成功的经验

1)在开炉料中配加部分高硅块矿和锰矿,有利于增大渣量和改善渣铁流动性。

2)配料计算科学合理,装料得当,有利于高炉顺利开炉。

3)高炉开炉时对装料设备的性能及布料参数进行测试是一代炉龄唯一的机会,利用它可以找到高炉自身的装料规律,为正确建立高炉布料制度提供重要依据。

4)装料时对布料矩阵进行动态调整,确保高炉布料合理,为顺利开炉打下良好的基础。

5)预埋氧枪法开铁口在大型高炉开炉是可行的,有利于缩短第一次出铁的开口时间。

6)快速降硅至所需水平,有利于高炉顺行,并可有效降低炉前工作量,为炉前及时出净渣铁提供了保障,是实现高炉快速达产的重要措施。