TiO2和MgO 对含钛高炉渣冷却过程中物相析出的影响

历有为,孙长余,杨松陶,王硕,周媛媛,赵振辉,司梓均

(辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

0 引言

高炉渣是高炉炼铁过程的主要副产品之一,其主要成分为CaO、SiO2、MgO 和Al2O3等。当采用含钛铁矿石[1-3]作为高炉炼铁的原料时,高炉渣中将引入大量的TiO2,TiO2的引入必然引起高炉渣性质的改变,因此含钛高炉渣的物理化学性质一直是人们关心的热点[4-5],这些性质不仅影响着含钛铁矿石在高炉炼铁中的有效利用,也影响着从含钛高炉渣中提取高附加值钛元素的效果[6-12]。

关于含钛高炉渣黏度等物理性质,人们已经进行了一定的研究[13-14],并且获得了很好的成果。而关于含钛高炉渣体系的结晶行为的研究较少,一些学者探讨了在不同冷却条件下熔渣的结晶行为[15]。当针对钢渣体系分别采用水冷和空冷时,钢渣的析出相有所不同,在缓冷条件下生成的晶相则主要为镁硅钙石,而快冷条件时有硅酸二钙的生成[16]。在高炉熔渣体系的研究[17]中发现,当以10 ℃·s-1冷却速率冷却时,结晶过程中的硅钙石为初级晶相,黄长石为主要晶相。一些学者[18]针对CaO-Al2O3-MgO熔渣体系进行了探讨并指出,随着MgO 质量分数的增大,熔渣的结晶温度升高。在含钛溶渣的研究中,对于CaO-SiO2-Al2O3-TiO2熔渣体系,TiO2质量分数在3%—10%范围内时,TiO2质量分数越高液相区越大[19];对于CaO-SiO2-MgO-Al2O3-TiO2熔渣体系,随着温度的升高,熔渣的结晶顺序为尖晶石-钙钛矿-透辉石[20]。虽然学者们对高炉渣体系的结晶行为进行了一些研究,但仍需要针对含钛高炉渣的结晶行为进行补充和探讨。

本文针对CaO-SiO2-MgO-Al2O3-TiO2系含钛高炉渣的结晶行为进行研究,在固定碱度和Al2O3质量分数的条件下,探索TiO2质量分数和MgO 质量分数对含钛高炉渣结晶行为的影响规律,为含钛铁矿石的有效利用和含钛高炉渣的有效回收提供一些基础理论。

1 实验方法

实验采用了分析纯的化学试剂模拟CaO-MgOAl2O3-SiO2-TiO2五元渣系,在固定碱度(w(CaO)/w(SiO2))=1.10)和Al2O3含量(w(Al2O3)=16%)的条件下,通过改变TiO2和MgO 的质量分数,研究二者对含钛高炉渣结晶行为的影响规律。含钛高炉渣的具体化学成分列于表1。为了避免CaO 吸水而导致称量时成分比例出现偏差,实验中采用分析纯试剂CaCO3代替CaO。

表1 含钛高炉渣的化学组成Table 1 Chemical compositions of Ti-bearing blast furnace slagw/%

实验前,将上述分析纯试剂放入干燥箱内,在110 ℃下干燥2 h 以去除试剂上残留的水分。根据表1 中样品的成分比例进行称量,含钛高炉渣的总质量为50 g。将称量好的样品放入球磨机内混匀1 h,避免由于不均匀而影响后期实验结果,将混匀后的样品放入密封试样袋中备用。

实验所用的装置如图1 所示。首先,将混匀后的样品放入刚玉坩埚内,刚玉坩埚下部为半球形,且带有直径1 cm 的圆孔,实验过程中用刚玉塞进行密封,防止样品损失。然后,将刚玉坩埚放置于高温炉内圆形底座上,高温炉开始以5 ℃·min-1的速率升温至1 500 ℃并恒温1 h,以确保样品溶化且均匀。随后,将实验温度分别降至1 500、1 460、1 420 和1 380 ℃,并且恒定保温1 h,待恒温结束后在高温炉下部去除刚玉坩埚内的刚玉塞使炉渣流入下部水槽内,进行水冷处理以获得实验样品。最后,针对实验样品进行镶嵌、打磨和抛光处理,采用扫描电镜和能谱分析获得样品形貌和元素分布情况。

图1 实验装置示意图Figure 1 Diagram of the experimental equipment

2 实验结果

2.1 TiO2质量分数对物相析出的影响

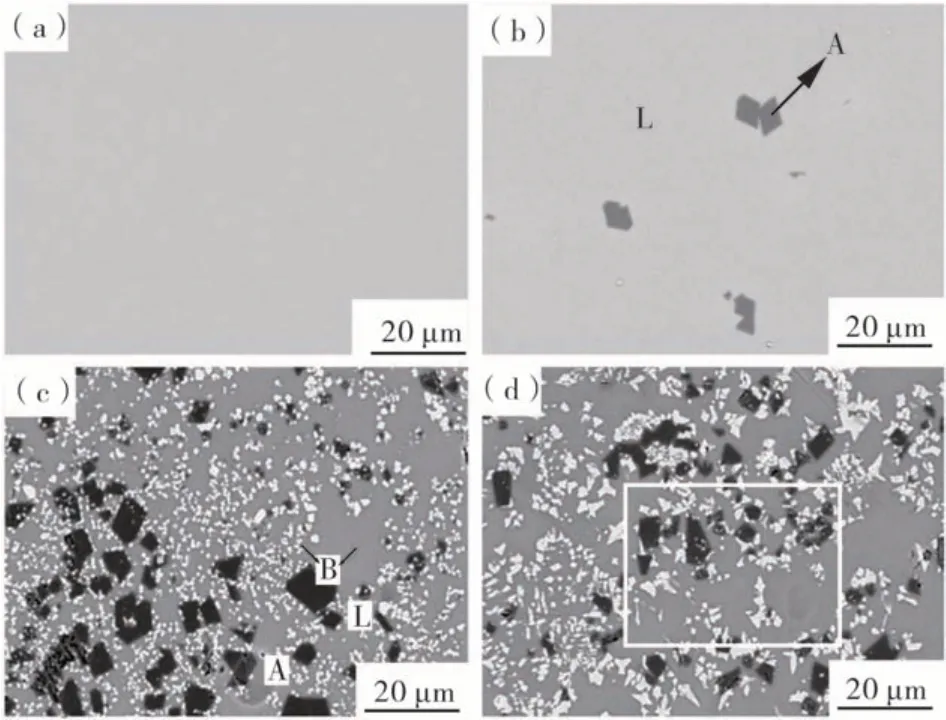

图2 为CaO-SiO2-10%MgO-16%Al2O3-10%TiO2渣系在不同温度水冷样品的扫描电镜图,图中A 为镁铝尖晶石相、B 为钙钛矿相、L 为玻璃相。从图2可见:在1 500 ℃时无固相析出,主要以玻璃相存在,说明在此温度时该渣系为完全熔化状态;当温度降至1 460 ℃时有少量固相析出,固相呈黑色且棱角分明;当温度降至1 420 ℃时黑色固相增多,并且颗粒尺寸增大达到了20 μm 以上,同时出现了较多新的固相,该新相呈白色且颗粒较小;随着温度继续降低至1 380 ℃时,白色固相颗粒尺寸明显增大。

图2 CaO-SiO2-10%MgO-16%Al2O3-10%TiO2渣系扫描电镜图Figure 2 SEM photographs of CaO-SiO2-10%MgO-16%Al2O3-10%TiO2 slag

图3 为针对图2(d)的局部区域(蓝色方框内)进行的EDS 分析结果图。从图3可以看出,深灰色固相中的主要元素为Mg、Al和O,白色固相中的主要元素为Ca、Ti 和O,Si 元素主要存在与玻璃相中,与未形成固相的Ca、Ti、Mg、Al和O 形成了低熔点的液相。

图3 图2(d)中蓝色区域的EDS 分析结果Figure 2 EDS results of blue areas in fig.2(d)

图4 为CaO-SiO2-10%MgO-16%Al2O3-10%TiO2渣系的XRD 分析结果。根据图4 的XRD 分析结果可以判断,深灰色固相为镁铝尖晶石相,白色固相为钙钛矿相。

图4 CaO-SiO2-10%MgO-16%Al2O3-10%TiO2渣系XRD 分析结果Figure 4 XRD results of CaO-SiO2-10%MgO-16%Al2O3-10%TiO2 slag

图5 为CaO-SiO2-10%MgO-16%Al2O3-15%TiO2渣系在不同温度水冷样品的扫描电镜图。从图5 可见:TiO2质量分数增加至15%时,在1 500 和1 460 ℃条件下均未发现明显的固相,可以认为TiO2质量分数的增加在一定程度上抑制了镁铝尖晶石相的析出;当温度降至1 420 ℃时,液相中析出了较多白色的钙钛矿相并呈小颗粒分布,也未发现明显的镁铝尖晶石相;在1 380 ℃时,液相中析出了少量呈黑色的镁铝尖晶石相,同时白色钙钛矿相增多。

(a)—1 500 ℃;(b)—1 460 ℃;(c)—1 420 ℃;(d)—1 380 ℃。图5 CaO-SiO2-10%MgO-16%Al2O3-15%TiO2渣系扫描电镜图Figure 5 SEM photographs of CaO-SiO2-10%MgO-16%Al2O3-15%TiO2 slag

图6 为CaO-SiO2-10%MgO-16%Al2O3-20%TiO2渣系在不同温度水冷样品的扫描电镜图。从图6 可见:当TiO2质量分数增加至20%时,4 个温度条件下的固相析出情况与TiO2质量分数为15%的情况基本接近;但1 380 ℃时,钙钛矿相析出量明显大于15%TiO2的渣系。

(a)—1 500 ℃;(b)—1 460 ℃;(c)—1 420 ℃;(d)—1 380 ℃。图6 CaO-SiO2-10%MgO-16%Al2O3-20%TiO2渣系扫描电镜图Figure 6 SEM photographs of CaO-SiO2-10%MgO-16%Al2O3-20%TiO2 slag

当TiO2质量分数增加至25%时,渣系在不同温度水冷样品的扫描电镜图如图7 所示。从图7 可以看出:在1 460 ℃时,TiO2质量分数为25%的渣系中已经出现了少量钙钛矿析出的现象,说明TiO2质量分数的增加促进了钙钛矿相的析出;当温度降至1 380 ℃时,钙钛矿的颗粒尺寸明显大于TiO2质量分数小于25%时的颗粒尺寸。

(a)—1 500 ℃;(b)—1 460 ℃;(c)—1 420 ℃;(d)—1 380 ℃。图7 CaO-SiO2-10%MgO-16%Al2O3-25%TiO2渣系扫描电镜图Figure 7 SEM photographs of CaO-SiO2-10%MgO-16%Al2O3-25%TiO2 slag

2.2 MgO 质量分数对物相析出的影响

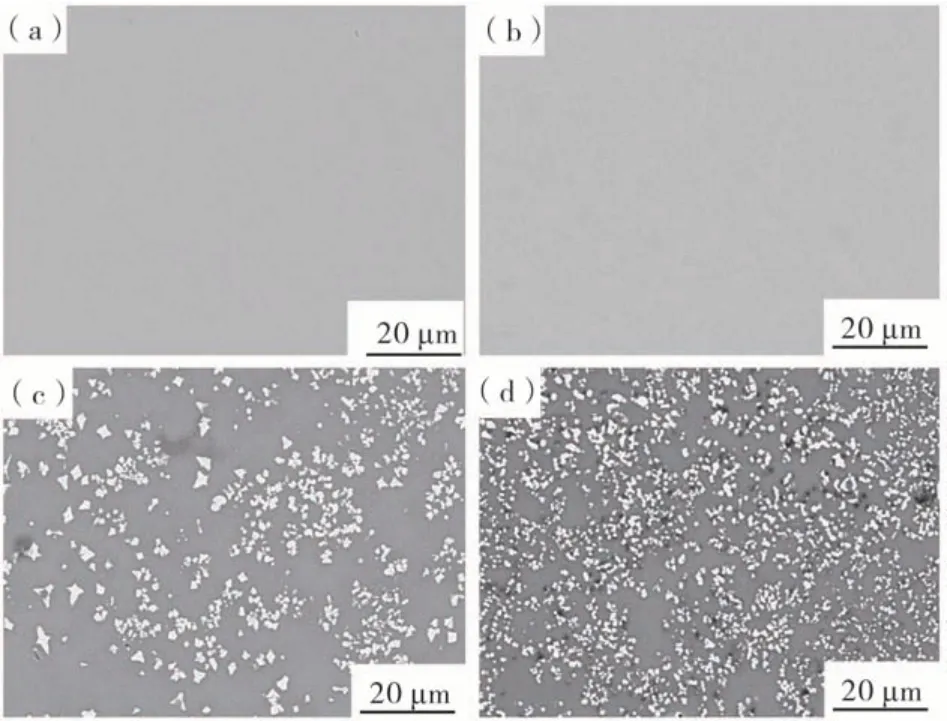

在固定TiO2质量分数为25%的条件下,增加MgO 的质量分数,探究一下MgO 对含钛高炉渣结晶过程的影响规律。图8 为MgO 质量分数为12%时渣系在不同温度时的扫描电镜图。从图8 可见:随着MgO 质量分数增加至12% 时,在1 500 和1 460 ℃条件下未见到明显的晶体析出;然而,在1 420 ℃时不仅存在钙钛矿相的明显析出,而且镁铝尖晶石相也存在明显析出现象,这与10%MgO时的情况存在明显不同;当温度继续降低至1 380 ℃时,钙钛矿相和镁铝尖晶石相明显增多,但整体颗粒尺寸较小,并且呈现斑点状。

图8 CaO-SiO2-12%MgO-16%Al2O3-25%TiO2渣系扫描电镜图Figure 8 SEM photographs of CaO-SiO2-12%MgO-16%Al2O3-25%TiO2 slag

MgO 质量分数增加至14% 时渣系在不同温度条件的扫描电镜图如图9 所示。从图9 可见:在1 460 ℃时,已经出现了明显的镁铝尖晶石析出相;降温至1 420 ℃,镁铝尖晶石相和钙钛矿相均存在较多的析出;继续降温至1 380 ℃,镁铝尖晶石相长大,最大的颗粒尺寸大于40 μm,同时钙钛矿相析出量明显增多,并且呈现树枝状结构。

图9 CaO-SiO2-14%MgO-16%Al2O3-5%TiO2渣系扫描电镜图Figure 9 SEM photographs of CaO-SiO2-14%MgO-16%Al2O3-25%TiO2 slag

3 分析与讨论

根据TiO2质量分数由10%增加至25%的在不同温度时的扫描电镜图发现,随着TiO2质量分数的增加,在一定程度上抑制了镁铝尖晶石相的析出,这可能是由于随着TiO2质量分数的增加,降低了MgO 和Al2O3的发生结晶反应的温度,因此镁铝尖晶石相析出温度降低。同时,随着TiO2质量分数的增加,促进了钙钛矿相的析出,这应该是由于钙钛矿相中的主要成分为CaO 和TiO2,TiO2质量分数的增加无疑会提高CaO 和TiO2的结晶温度,使钙钛矿的析出温度升高。

当固定TiO2质量分数为25%,MgO 质量分数分别为10%、12%和14%时,随着MgO 质量分数的增加,镁铝尖晶石的析出温度明显升高,析出量也明显增加,表明MgO 促进了MgO 和Al2O3的结晶反应。同时,MgO 质量分数的增加,虽然没有明显改变钙钛矿的结晶温度,但是钙钛矿的析出比例(增加)和结构形貌(斑点状到树枝状)发生了明显改变,可以认为MgO 对钙钛矿的析出比例起到一定的正向作用。

从镁铝尖晶石相和钙钛矿相均伴随着析出的情况来看,镁铝尖晶石相的周围存在一定的钙钛矿相,而钙钛矿相的周围不完全存在镁铝尖晶石相。那么,MgO 对钙钛矿析出量的正向作用,可能是由于镁铝尖晶石相的析出,促进了钙钛矿相在镁铝尖晶石相表面的结晶,故钙钛矿相的析出比例增加。

4 结论

以CaO-SiO2-MgO-Al2O3-TiO2系含钛高炉渣为研究对象,在固定二元碱度为1.10 和Al2O3质量分数为16%的条件下,分别研究了TiO2和MgO 质量分数对该五元渣系结晶行为的影响。

(1)1 500 ℃时,均没有晶体析出,渣系主要以玻璃相存在;1 460 ℃时,在10%TiO2和10%MgO、25%TiO2、14%MgO 条件下均存在少量镁铝尖晶石相,25%TiO2和10%MgO 条件下存在很少量钙钛矿相;1 420 ℃时,15%、20% 和25% 的TiO2及10%MgO 条件下均仅存在钙钛矿相,其余条件下同时存在镁铝尖晶石相和钙钛矿相;1 380 ℃时,均同时存在镁铝尖晶石相和钙钛矿相。

(2)随着TiO2质量分数的增加,钙钛矿相的析出温度升高,比例和尺寸有所增大;镁铝尖晶石的析出温度降低,比例和尺寸明显减小。

(3)随着MgO 质量分数的增加,镁铝尖晶石相的析出温度升高,比例和尺寸增大;钙钛矿相的析出温度没有明显变化,但比例和尺寸增大,且14%MgO 时钙钛矿相呈现出树枝状结构。