控温策略优化对电子束选区熔化成形TC4钛合金力学性能的影响

郭金鑫,于大千,阚文斌,刘利,林峰

(1. 清华大学机械工程学院,北京 100084; 2. 中国科学技术大学材料科学与工程学院,辽宁 沈阳 110016; 3. 中国科学院金属研究所师昌绪先进材料创新中心,辽宁 沈阳 110016; 4. 北京天地融创科技股份有限公司,北京100013 ;4. 北京清研智束科技有限公司,北京 100176)

0 引言

增材制造相较传统减材加工制造具有快速成形、不需模具、所见即所得等特点,被广泛应用于航天、航空、医疗等领域中[1-6]。 激光选区熔化(Selected Laser Melting,SLM)技术可以方便地成形各类零部件,对材料种类要求较为宽泛,但该技术能量利用率低,通常在15%以下,成形过程中易引入较大的热应力、组织应力等残余应力,导致零件翘曲变形与裂纹[7-9]。电子束选区熔化(Electron Beam Selected Melting,EBSM)作为一种先进的增材制造方法,在高真空环境下进行零件成形,能有效地避免材料氧化,并且所用粉末(粒度53—105 μm)生产成本低、能量利用率高、残余应力小、制件尺寸稳定性高,更适用于制造多孔格栅、薄壁类等对尺寸要求较高的零部件[10-13]。

国内外对EBSM 成形TC4 钛合金开展了多方面的研究,尤其在3D 打印扫描策略容易导致基体的力学性能出现较大波动性方面[5,14-18]。现有研究主要集中在打印态缺陷形成与检测、显微组织演化、热处理工艺与性能关系等方面,缺少温度场对力学性能影响的研究,而EBSM 打印过程中温度场控制至关重要。本文拟通过热输入平衡分析,对粉床预热、过程预热等控温策略对打印态试样力学性能与数据离散度的影响展开了研究,为EBSM 成形钛合金力学性能的提升与数值均一化研究提供参考。

1 材料及方法

1.1 实验设备

实验所用基板材料为304 不锈钢,其尺寸为220 mm×220 mm×10 mm。实验设备为北京清研智束科技有限公司设计生产的电子束增材制造设备,型号为QBEAM S200,该设备主要由灯丝(阴极,长寿命六硼化镧材料)、阳极、像散线圈、聚焦线圈、偏转线圈、真空室、粉箱、铺粉器、成形缸和成形平台等部件组成,工作参数为电子束加速电压60 kV、最大功率3 kW、最大成形尺寸为200 mm×200 mm×220 mm、成形精度±0.2 mm。图1 为实验设备图。

图1 实验设备Figure 1 Experimental equipment

EBSM 成形过程分为5 个步骤:(1)底板预热,真空室抽真空后用电子枪发射电子束扫描基板进行预热,直至基板升至设定的温度;(2)铺粉,将成形平台下降至特定高度,铺粉器将金属粉末均匀地铺送在成形平台上;(3)粉床预热,用电子枪发射电子束对整层或局部粉床进行加热;(4)熔化填充,用电子枪通过偏转线圈产生的磁场控制电子束发射方向,按照既定的模型参数与扫描参数对粉床进行熔化成形;(5)重复第2—4 步骤,直至成形结束。

1.2 实验材料

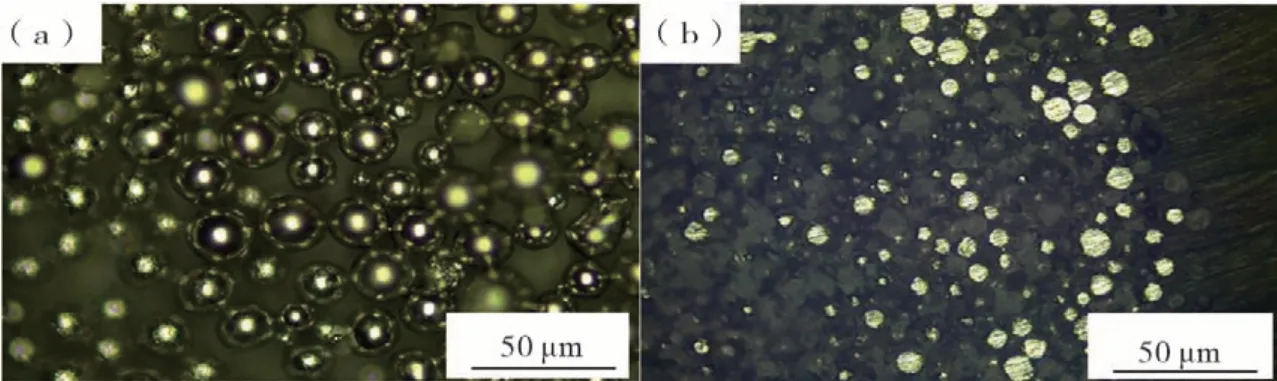

在充分调研市售粉体的基础上,选用粒度为53—106 μm 的球形TC4 粉材,粉体需球形度较好、无卫星粉和空心粉、球径符合正态分布,其形貌用光学显微镜徕卡DMI8A 进行观察,结果如图2 所示。实验TC4 粉末材料化学成分及粉末物理特性参数分别列于表1 和表2。由表1 和表2 可知,TC4 粉末符合GB/T3620.1 要求。

表1 TC4 粉末化学成分Table 1 Chemical composition of TC4 powder

表2 粉末物理特性Table 2 Physical properties of powder

图2 粉末形貌Figure 2 Powder morphology

1.3 实验方法

利用Materialise Magics 25.0 软件绘制15 mm×15 mm×15 mm 模型(见图3),模型1 的试样包含20根试棒、模型2 的试样包含45 根试棒,模型1 和模型2 的试样填充截面面积比为2.25∶1。对试样进行切片处理,切片厚度为100 μm。根据模型参数,用QBEAM S200 设备对TC4 粉末进行熔化成形,扫描层厚为100 μm,最终成形为长方体金属棒。

图3 试棒摆放示意图Figure 3 Schematic diagram of sample layout

在EBSM 成形过程中,先对真空室抽真空至0.05 Pa,再持续通氦气至0.3 Pa,然后用较大的束流与扫描速度预热基板,待基板温度升至730 ℃后成形平台下降100 μm,铺粉器对成形平台进行铺粉,电子枪对粉床发射电子束进行预热,预热扫描方式为平行往复,扫描间距为1.8 mm、扫描速度为15 m·s-1。粉床预热完毕后,电子枪发射电子束对粉床进行熔化填充,扫描间距为0.1 mm、初始扫描角度为0 °、层间旋转90 °。对于模型1,熔化填充束流持续不中断;对于模型2,在熔化填充过程中引入一次或多次过程预热束流对粉床进行预热,以减少长时间填充过程中的温度骤降,其数值与粉床预热束流保持一致。熔化填充结束后,向真空室通氦气加速冷却,待基板温度小于100 ℃时通空气破真空,打开真空室取出基板与试样,利用高压空气去除多余粉末。实验参数列于表3,其中Ip为每层起始预热粉床电流、Im为打印填充电流、Ii为过程预热电流。

表3 实验试样和参数安排Table 3 Experimental Sample and Parameter Arrangement

将成形后的金属棒加工成标距长度25 mm、直径5 mm 的标准圆形截面R7 拉伸试样,按照GB/T 228.1-2010 金属材料拉伸试验:第1 部分—室温试验方法标准进行抗拉强度(Rm)、延伸率(A)检测,加载速率为2 mm·min-1,并且计算均值与平均标准差(S)。试棒力学性能所用拉伸设备型号为WDW-100 型微机控制电子万能试验机,拉伸棒的尺寸示意图如图4 所示。

图4 拉伸棒尺寸图Figure 4 Drawing of tensile specimens

2 实验结果

力学性能结果列于表4,各工序步骤持续时间列于表5。由表4 可知:1#、2#和3#试样随着粉床预热束流时间的增加,其中1#试样的抗拉强度为(979±18) MPa、2#试样抗拉强度为(995±17)MPa、3#试样抗拉强度为(983±21) MPa,其中2#试样的抗拉强度最高;引入过程预热后,4#试样的抗拉强度为(1 008±26) MPa、5#试样的抗拉强度为(1 009±13) MPa、6#试样抗拉强度为(1 016±11) MPa,其中6#试样的数据一致性最高。

表4 力学性能结果汇总Table 4 Summary of Mechanical Properties Results

表5 各工序步骤持续时间汇总Table 5 Summary of Duration of Each Process Step

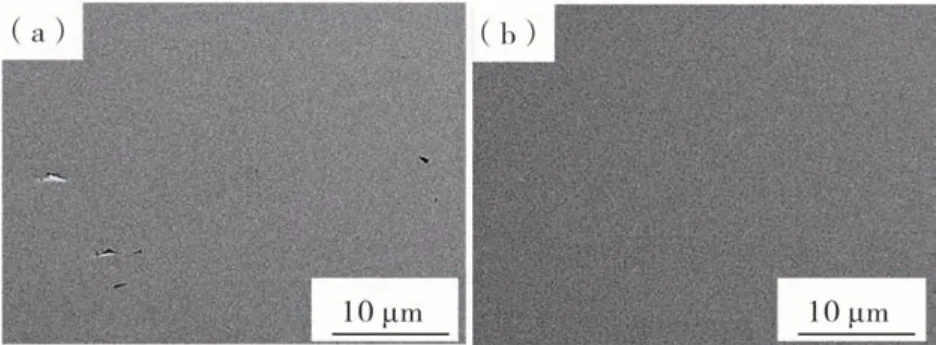

打印态试样的显微组织观察,采用扫描电子显微镜JEOL JSM 7200F 进行。图5 为1#试样和2#试样的打印态500 倍状态的二次电子图像,图6 为2#试样和3#试样的打印态2 000倍状态的背散射电子图像。

图5 不同平均束流下试样SEM 扫描照片Figure 5 SEM images of samples under different average beam currents

图6 不同平均束流下试样BSE 扫描照片Figure 6 BSE scanning images of samples under different average beam currents

3 分析与讨论

电子束选区熔化成形复杂结构零件时,存在较多填充突变位置,复杂零件不同高度的成形面积差异会导致热量变化,最终导致成形区域温度场差异而影响组织及性能。模型1 和模型2 均模拟了截面积发生变化的情况,通过不同工艺策略的模型1 和模型2 的试样力学性能的评估结果,开发有效的工艺补偿策略。TC4 钛合金是由α相和β相组成的双相结构合金,其相组织结构、形态和含量对力学性能影响很大。基于控温策略引入和考察两个参数,一是引入了平均束流概念,设置不同水平考察平均束流对力学性能的影响,二是在熔化填充过程内引入过程预热,对过程预热的个数、间隔排布和扫描周期占比进行调控,考察过程预热对力学性能的影响。

3.1 平均束流的引入及热输入密度的影响

填充扫描之前,先对粉床进行预热,其主要作用:(1)对粉末进行预烧结,使其轻微固定连接以减少吹粉溃散风险;(2)减少粉床与后续熔池之间的温度梯度,降低成形件的残余应力。为了保证粉末床的假烧结强度,需通过一定时长的粉床前预热以防止熔化填充阶段发生吹粉。

在EBSM 成形过程中,需要电子枪在不同阶段发射不同参数的电子束,在粉床预热阶段发射的是粉床前预热束流(Ip),特点是大束流、大扫描速度、存在一定离焦;熔化填充阶段发射的是熔化填充束流(Im),特点是小束流、小扫描速度、高度聚焦;熔化填充进展到一定程度时发射的是过程预热束流(Ii),其数值与粉床预热束流保持一致,目的是重新加热粉床,减少粉层面域内的温降,减少温度梯度。几种类型的束流均为电子枪发射的电子束,并无本质区别,作用于粉床后都会输入热量,一般来说在粉床前预热和过程预热阶段,由于输入束流较大,粉床系统温度呈上升趋势;在熔化填充和铺粉阶段,由于输入束流较小或无输入,粉床系统在热散失主导下温度呈下降趋势。综合考察几种电子束束流对粉床系统能量输入的影响,引入平均束流(Ia)的概念,即Ia=其中,Δt为单层粉末打印时间,3 个积分项分别为几种电子束流对时间的积分。平均束流Ia的物理意义是单位时间的平均热输入,其综合评价了打印各过程输入电流变化对整体温度场的综合影响,数值越大热输入密度越大。根据Ia的公式计算出1#、2#和3#试样的平均束流分别为12、14.5 和17 mA,随着平均束流从12 mA 逐渐增加至17 mA,而抗拉强度Rm呈先上升后下降趋势,先从979 MPa 增加至995 MPa 后减小至983 MPa,而平均标准差S(Rm)基本没有变化,说明1#、2#和3#三组实验所有同组试样拉伸性能数据的离散度较低,头尾打印试棒性能一致,可以保证小截面情况下的3D 打印均匀性。随着平均束流逐渐增加,1#、2#和3#试样的A值呈增大趋势,分别为11.7%、12.7%和12.3%,平均标准差S(A)也呈相同规律,说明A的数据离散度先保持不变再变大,总体呈增大趋势,与Rm保持一致。图7 为试样1#—3#的控温策略示意图。

图7 1#—3#实验参数中无过程预热控温策略示意图Figure 7 Schematic diagram of no process preheating and temperature control strategy in 1#—3# experimental parameters

试样SEM 图显示,在1#试样中发现了孔洞缺陷,主要是小于10 μm 的孔洞,但数量不多。按照比较严格的验收标准,在5 mm×5 mm 幅面进行500倍放大观察,如果不存在大于55 μm 的孔洞,则认为打印基体合格。按此验收标准,1#试样可以视作合格;2#和3#组试样在5 mm×5 mm 的视场内没有发现这种孔洞、组织完整致密,在同样填充距离、扫描速度及其他参数都相同的前提下,3 种试样都满足拉伸试样要求,1#试样因为束流过小而使基体存在少量极小孔洞,2#、3#基体不存在孔洞。所以,1#试样抗拉强度性能偏低。2#和3#试样的力学性能差异,主要由显微组织结构的差异引起。电子束选区熔化沉积的TC4 试块,其组织演变过程大致为以下3 个步骤。(1)TC4 粉末经过电子束熔融发生快速熔化和凝固而形成初生β相,电子束聚焦在粉床表面并移动时会形成一道熔池,该熔池内的粉末发生了瞬间熔化并转变为液相,当电子束移开某一道熔池时温度以高速冷却速度降低到液相线以下,由此液相快速转变为β相[19];(2)初生β相大颗粒转变为细针状α′马氏体相,初生的β相同样经过快速冷却,当温度低于β相转变温度后,由于冷却速率原高于马氏体临界冷却速度,初生β相内部形成交错分布不同取向的细针状α′马氏体相[20];(3)α′针状马氏体转变为板条片层状α相,同时层间析出初始为纳米颗粒状后续逐渐长大为条状结构的β相,整个组织结构呈网篮结构[21]。经过长时间维持高温状态,同时临近表层的已成型基体被电子束二次或三次熔化,同时更大的临近区域会由于成型表面的高温产生的热传导使其重新高于β相转变温度,从而形成纳米颗粒尺度的β相颗粒。这些颗粒在后续沉积过程中由于不断的热循环[12],始终处于高温缓慢冷却状态,其细针状的α′相和纳米等轴晶的β相经过相转变和固态扩散,最终形成了密排六方结构的板条状或片层α相和相邻片层之间由多个纳米颗粒β相不断扩散长大形成的条状β相。

1#、2#和3#试块的组织结构都为网篮结构,主要由片层状的α相和层间形成的β相组成。从试样BSE 扫描图可见,在没有孔洞缺陷的前提下,2#试样相较3#试样的网篮组织α相晶粒更细。根据Hall-Petch 关系,晶粒越细力学性能越优。平均束流输入过小时基体容易出现孔洞甚至裂纹,平均束流过大则易造成晶粒过度长大而导致力学性能下降。合金变形的方式有位错滑移、孪生和界面滑移等。TC4 在平衡可逆条件下为六方密排结构(HCP)的α相晶体,其最主要的变形机制为位错滑移。对于理想HCP 晶体而言,由于原子在α相的密排方向上的burgers 矢量较短,位错滑移的阻力较低,因此位错更倾向于在密排面上沿着密排方向进行滑移。然而,钛及钛合金中α相的c/a 值明显低于理想的HCP 晶体结构,渐少的c/a 值使得柱面的密排度增加,相反基面的密排度减少,从而导致了α相的柱面滑移也比较容易开动[22-23]。β相对位错滑移存在一定意义上的阻碍作用,残留的β相的多少对变形具有一定程度的影响。与激光选区熔化3D 打印不同,电子束选区熔化3D 打印过程因为热输入高和高真空环境,可以保证打印环境具备较高的温度,抑制了激光3D 打印中的具备良好导热性能的基板的快速向外散热。其形成α相主要来自高温原始β相的相转变,同时存在少数过冷形成的马氏体结构的α′相。利用金相分析软件,分析β相晶粒占比,可见两者的β相占比基本类似,2#为10.3%、3#为10.5%,二者相差不是很大,结合力学性能测量结果可确定α相尺寸和形态对力学性能有影响,β相占比对力学性能无显著影响。

3.2 过程预热的影响

1#—3#实验单层扫描20 个试样用时60 s,4#实验将扫描试样数量增加至45 个,而在实际打印过程中常需要面对不同数量的试样或截面变化较大的零件,导致填充扫描时间大幅增加。在保证粉床温度高于限定温度及保持稳定的前提下,为了保证平均电流与1#、2#和3#三组中的最优的2#实验参数一致,4#、5#和6#三组实验的打印周期从60 s 均增加至123 s、粉床预热和过程预热之和均为34.75 s、单层粉末成形用时则由29.4 s 增加至65.19 s,在此条件下4#、5#和6#实验试样的抗拉强度Rm分别为1 008、1 009 和1 004 MPa,最接近2#实验数据的995 MPa,同时从数据离散度角度可以发现,平均标准差则由26 MPa 降低到11 MPa,而断面延伸率A则变化不大,似乎对本次实验参数所选范围不敏感。

5#实验采用单次过程预热控温策略,在保证平均束流与2#、4#实验组参数一致前提下,通过将一部分粉床预热阶段的时间移至过程预热阶段,有效地减少打印过程中的温降,在填充扫描进展50%时补充一次过程预热,时间持续17.22 s,然后继续填充扫描,单层粉床成形时间增加至123 s。5#实验与2#实验相比,在相同的平均束流作用下,Rm数值与离散度基本保持不变,A值增加约10%。结果表明,采用过程预热策略可以有效地改善EBSM 打印件的强度与塑性匹配。在打印周期保持不变的前提下,5#和6#实验参数的区别在于,5#插入一次过程预热,而6#插入两次过程预热。(见图8)从力学结果可以看出,二者抗拉强度、屈服强度、延伸率和断面收缩率4 个值变化极小,基本一致。

图8 在相同的粉床预热+过程预热总时间下不同过程预热排布的过程预热控温策略示意图Figure 8 Schematic diagram of process preheating and temperature control strategies under the same powder bed preheating and total process preheating time

在不同控温策略下,所打印试样经历的循环热输入量和温度波动也不同。随着需要填充扫描的截面积增加,填充扫描阶段之初和之末的粉床温度的差值也不断增加[24]。如模型1 在整个打印初期的填充扫描阶段的粉床初始温度-结束温度的差值为20 ℃左右,而模型2 的差值则增加到约40 ℃。若没有过程预热,这会导致模型2 在填充扫描初期的试样初始阶段形成的初生β相的原始晶粒较大,后续在原始晶粒内部生成的片层α晶粒和层间β晶粒的尺寸也较厚、较长。同时,在填充扫描的末期,试样的初生β相原始晶粒较小,后续在原始晶粒内部生成的片层α晶粒和层间β晶粒的尺寸也较薄、较短,但低倍视场下容易出现孔洞和裂纹。在填充打印阶段增加了1 次过程预热和2 次过程预热后,5#和6#试样的力学性能越发稳定、实验的标准差越来越小,从而保证了变截面打印情况下的各区域的性能一致性。

4 结论

(1)相较于熔化填充参数的调整,温度场的控制对成形态组织性能产生决定性影响。

(2)平均束流作为温度场控制的判据,通过对粉床前预热束流、熔化填充束流和过程预热束流的细分,确定以此3 个变量对时间的积分之和与整个打印周期的比值作为控制变量,实现了不同成形截面条件下的温度场自主调控。

(3)提出了过程预热作为温度场时序均匀性的控制方法,可以有效避免单层打印周期过长而导致的首尾部位材料性能不均匀,实现大截面成形过程中的组织性能均匀性控制。