采煤工作面设备智能集成控制研究

郝跃飞

(山西焦煤汾西矿业贺西煤矿, 山西 柳林 033300)

0 引言

采煤工作面是煤炭主要开采场所,采面内布置有支架、刮板输送机、采煤机、转载机、破碎机、泵站以及带式输送机等各种设备[1-2]。采面内各设备结构复杂,尽管随着自动化控制技术不断发展,单机设备(如采煤机、液压支架等)智能化、自动化控制水平有所发展,但是仍面临各设备控制分散、无法精准配合等问题,导致采面设备性能无法充分发挥、设备工作效率不高[3-5]。开采设备智能集成控制是煤炭开采重点研究方向,众多的学者进行了广泛的研究,并取得一定的应用成果[6-9]。因此,在借鉴以往智能集中控制研究成果基础上,基于以太网、传感器等对采面开采设备智能集成控制进行研讨,以期在一定程度增强采面煤炭开采效率。

1 13703 工作面概况

山西某矿13703 采煤工作面位于13 采区中部,东侧为待回采的13705 采面,西侧为回采完毕的13701 工作面采空区,南侧为13 采区集中巷道,北侧为采区边界保护煤柱。13703 采煤工作面回采的7 号煤层埋深均值为408 m,采面设计走向长690 m、倾向长187 m,回采的7 号煤层厚度1.8~10.5 m,倾角3°~9°。13703 采煤工作面回采范围内地质条件复杂,采面整体受区域褶曲构造影响,煤层顶底板裂隙发育,同时在开采范围内会揭露SF305 断层(落差H=0.8~3.2 m,105°∠53°),在该断层附近煤层松软、次生构造发育。

13703 采煤工作面采用综采放顶煤开采工艺,设计采高为2.8 m、采放比1∶1.2,1 个循环割2 刀煤,循环进尺深度为1 200 mm。采煤机割煤后及时伸出伸缩梁、护帮板并及时前移支架,采面内布置的主要开采设备数量及技术规格如表1 所示。

表1 开采设备技术参数

2 采煤设备智能集成控制

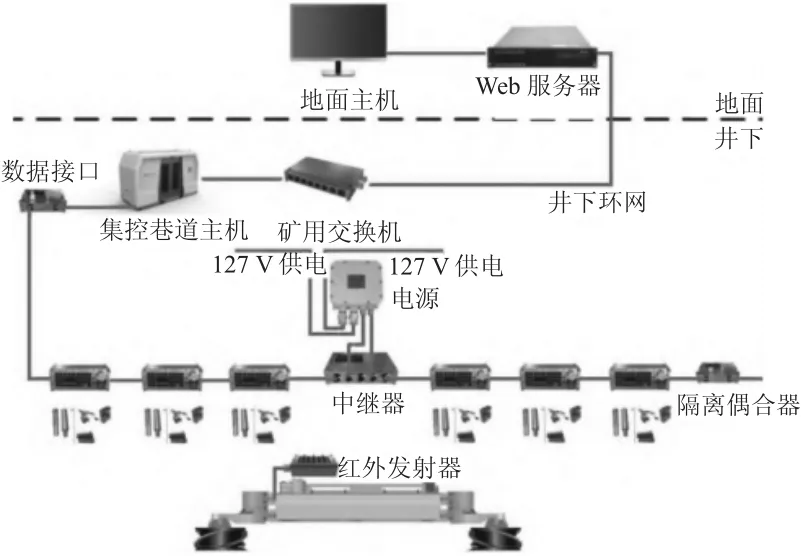

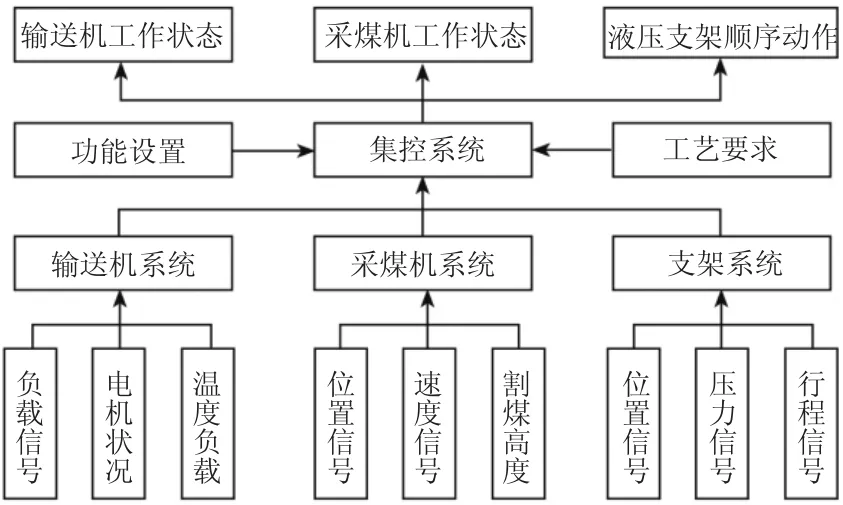

为提升13703 采煤工作面设备综合智能化控制程度、提升煤炭生产效率,对开采设备进行智能集中控制,具体举措包括:通过井下光纤完成数据传输,地面主机可远程控制采面设备运行;采用传感器采集采面设备运行参数,使得开采设备可依据煤质、支撑压力以及负载等变化智能调整采高、立柱压力、割煤速度、乳化液配比以及放煤间隔等,采面采用的智能集成控制系统结构组成如图1 所示。

图1 智能集成控制系统结构组成

2.1 采面开采设备智能化集成控制系统

开采设备智能集成化控制系统是实现煤炭智能化、集成化及自动化开采的核心,用过监控平台、人机接口等构建统一的通信及数据传输协议,实现各开采设备间数据交互,将采面采煤机、液压支架、刮板输送机、破碎机、带式输送机、喷雾泵站以及供电系统等集中连接,并通过采面双数据交换主机、以太网实现设备智能集成控制,具体智能化集成控制系统构建方案如图2 所示。

图2 智能化集成控制系统构建方案

智能化集成控制系统可实现采煤机、刮板输送机、液压支架、供电系统以及泵站系统等远程监测、控制,实现煤炭开采、顶板管理、运输等智能化集成控制。地面调度中心可通过光纤、工业以太网等实现获取井下设备运行参数、状态信号,智能集成控制系统依据地面调度中心发出的控制信号并按照内置运行程度控制采煤设备运行,具体启动程序为破碎机→带式输送机→转载机→采面2 部刮板输送机→采煤机,按照预先设定启动程序可实现开采设备一键启动;同时集成控制系统内数据库可实现各设备单元运行参数、故障参数等进行存储。

2.2 乳化液泵站智能控制

乳化液泵站组成包括有供水净化站、乳化液自动配液站、高压过滤站以及回液过滤站等,具体设计的供液路线为供水管路→供水净化站→乳化液自动配液站→乳化液泵站→高压过滤站→采面供液管路→采面液压设备(综放支架等)→回液管路→回液过滤站→乳化液泵站。

采用的控制系统可实现乳化液自动配液、供液,设计的乳化液配比浓度为5%(质量比),通过乳化液配比电控箱控制电磁水阀、配比泵等实现乳化液供液浓度调节。当乳化液箱中液位低于设定液位下限时,液位传感器向电控箱发出补液信号,电控箱开启进水电磁阀、循环泵及配比泵,向乳化液箱补充乳化液并将乳化液控制在一定浓度范围。同时系统具备有自动、手动两种控制模式,自动模式时系统按照预先设定程序自动运行;手动模式时人工控制补液。

2.3 综放支架自动化控制

13703 采煤工作面综放液压支架采用ZE0704 电液控制系统控制,该系统结构包括电磁阀驱动器、支架控制器、中继器、电液换向阀组、传感器(压力、倾角及位移等)、红外发射及接收设备等构成。支架控制器可实现支架各动作控制,具备单架、成组自动、手动控制。该控制系统通过控制电磁阀动作进而控制乳化液供液,实现液压支架自动化动作控制,同时具备有液压支架动作监测、控制指令执行、运行程序编辑、支架状态显示等功能。综放支架控制器具备有功能保持、点动、功能切换、远程控制以及自动控制模式等。

将7 架综放支架设为1 组并串联至1 台控制器中,实现成组(单架)手动、自动及急停闭锁等操作。在推移刮板输送机时,通过支架千斤顶行程处传感器监测千斤顶活塞行程,实现推溜距离控制及检测。压力传感器(测量范围0~60 MPa)检测综放支架立柱腔体压力;当检测压力小于设计压力时,电液阀芯开启实现自动补压,保障支架初撑力在合理范围内。

2.4 综放支架自动跟机控制系统

为实现采煤机割煤后综放支架及时推移刮板输送机、前移支架等操作,采用红外发射及接收装置持续检测采煤机位置。红外发射装置、红外接收装置分别安装在采煤机、综放支架上,实现采煤机位置及割煤方向判定,从而实现后续的自动化控制,如随机喷雾、推移刮板输送机、分组放煤以及移架等。

2.5 高压反冲洗

采煤工作面工作环境复杂、恶劣,为避免杂物混入到供液管路中影响综放支架动作,采用反冲洗过滤器清除杂物。在进液管、出液管上均安装压力传感器,当进液管及出液管上压力传感器数据存在有明显压差时,表明杂物堵塞部分过滤孔,通过调整控制器参数即可实现高压过滤器反冲洗,避免出现堵塞情况。

2.6 视频监控

通过视频监控系统可直观地掌握采面开采情况、关键设备运行情况。在采面间隔6 架综放支架布置1 台摄像机,用以动态跟踪采煤机割煤,并在刮板输送机机头及机尾、带式输送机、转载点等关键位置布置摄像机。采面采用的摄像机具备有强光抑制、低照度、水雾及煤尘穿透等功能,并通过矿用交换机、工业以太网等实现对采面开采设备、煤壁等全覆盖监控。

3 现场应用效果

智能集成控制系统在13703 采煤工作面进行工业试验,实现了采煤机、综放支架、刮板输送机、泵站等设备的智能集成控制。开采设备可实现一键启动,采煤机实现记忆截割、综放支架跟机移架及推溜,同时采面各设备运行参数、视频监控画面等通过光纤网络传输到地面监控中心,便于地面人员及时掌握采煤现场情况及设备运行参数。现场应用期间,该系统运行平稳,各开采设备间协同运行良好,在一定程度上提升了采面智能化控制水平,减少了井下人员数量。

4 结语

随着先进的开采设备、控制技术以及通信技术等不断发展,智能化集成控制技术在煤矿井下应用不断增加,在一定程度提升煤矿开采、排水以及通风等保障能力以及智能化程度。基于13703 采煤工作面现场情况,对采面内开采设备智能控制系统整体结构、关键子系统以及功能等进行分析,并探讨现场应用效果。

在13703 采煤工作面使用的智能集成控制系统现场应用平稳,可实现综放支架自动跟机、采煤机记忆割煤、乳化液自动配比以及远程监控等功能;通过智能集成控制系统可提高开采设备综合自动化程度,降低生产成本,为后续智能化采煤工作面构建奠定良好基础。