高速逆流分离泵结构设计与流体仿真分析

时伟哲

(沈阳理工大学, 辽宁 沈阳 110159)

0 引言

逆流泵从密封结构来讲,密封端面的密封性能及其摩擦状态决定了密封系统能否在一定的时间内保持较低的泄漏率从而达到良好的密封效果,这也是国内外学者长期以来一直研究的焦点问题。Mutellip 等建立了润滑油膜流场的三维模型,并对流场的摩擦转矩、转速、油膜压力和密封液体的泄漏量等因素做了数值计算,深入地研究了各个因素间的相互作用。由于油膜厚度较薄,加上受密封系统随机因素的影响又较为敏感,试验与测试技术达不到要求,所以到现在为止,对密封系统端面间油膜润滑状态的研究仍是一项重要而艰巨的任务。

通常,密封两侧端面之间油膜压力的大小及其分布对系统的密封性能及润滑状态有着重要的影响。徐万福等在流体动力润滑螺旋槽非接触机械密封的发展及应用中设计了润滑螺旋槽非接触机械密封,提高了流体泵的密封性[1];孟剑等在逆流泵送机械密封试验研究中将逆流泵的密封性进行了密封试验和改善[2];程传庆在机械密封的技术现状和发展动向中总结了相应的机械动力密封结构[3]。但终究是针对某种密封形式的某个单一方面而开展的研究[4-5],并没有综合考虑密封端面间摩擦、润滑和磨损等多种影响因素而全面地揭示密封机理。

1 高速逆流分离泵工作原理分析

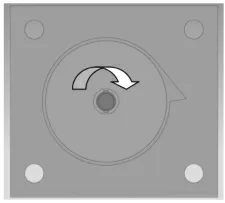

高速逆流分离泵通过叶片一侧端面与腔体的一侧平行端面在相对运动时所形成的张力,以及液体与固体接触时的流体表面张力,将液体中直径大于缝隙的微量物质留在泵体内,其他直径小于缝隙的物质沿着腔体管路流出泵外,进而达到对微量物质分离与提取的效果。高速逆流分离泵工作原理如图1 所示。

图1 高速逆流分离泵工作原理

2 高速逆流分离泵结构设计

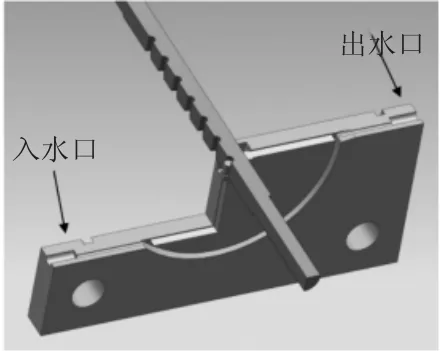

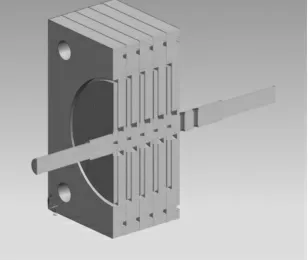

高速逆流分离泵采用多个泵体叠加而成,如图2、图3 所示,泵体内回转轴如图2 方向顺时针旋转,通过销钉键带动叶轮进行顺时针转动。液体从入水口进入泵体,经过泵体腔内叶片回转,被引到泵体上方进而从出水口流出逆流泵。由于叶轮高速回转,液体被引到高于入水口的高度,所以入水口附近空间气压小于外界大气压,因此外部液体会被大气压压入腔体内,从而进一步被分离提取。

图2 高速逆流分离泵泵体

图3 高速逆流分离泵剖切图

泵体中心向内凹,放置叶轮,使叶轮宽度完全小于凹槽深度,以便多个泵体装配时前一个叶轮与后一个泵体不发生装配干涉;回转轴在贯通孔回转通过销钉键连接叶轮,带动叶轮进行逆时针回转,凹槽两侧开有两个孔,下方为注水孔,上方处在凹槽尖端的为出水口,这样更有利于物质的分离与提取;位于四角的孔用于固定,穿过螺栓,用螺母进行固定。如图4、图5 所示分别是装配中的叶片及笛管。

图4 高速逆流分离泵叶片

图5 高速逆流分离泵笛管

高速逆流分离泵装配及剖切如图6、图7 所示,首先将泵叶片装配到泵体中,穿过笛管采用销将叶片固定,每一个装配单元最终通过叠加的方式形成完整的装配机构,其中高速逆流分离泵通过笛管带动叶片进行旋转,将通入的流体以离心的方式提取分离。

图6 高速逆流分离泵装配

图7 高速逆流分离泵剖切

3 高速逆流分离泵流体仿真分析

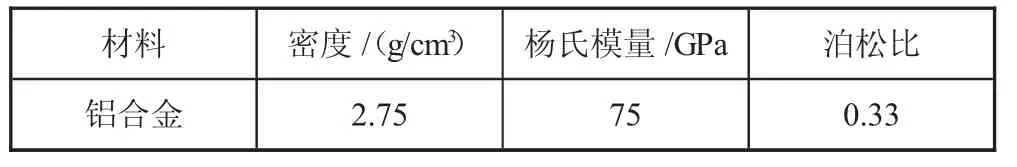

高速逆流分离泵采用铝合金材料加工制造,铝合金材料较轻,物理性能较好,高速旋转时不易使整个泵体发生变形。在FLUENT 仿真中材料杨氏模量为75 GPa,密度为2.75 g/cm3,泊松比为0.33。其中具体参数如表1 所示。

表1 铝合金材料参数

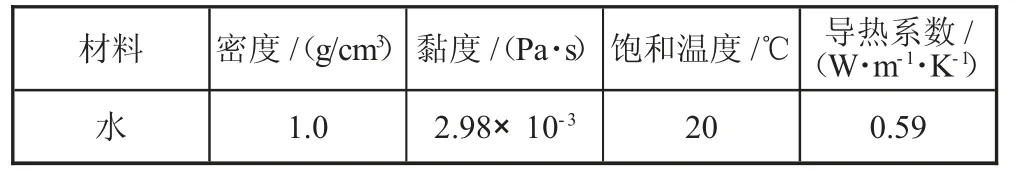

通入高速逆流分离泵的流体设置为水,其他流体设置可以选择乙酸乙酯、乙醇、油等材料,本次仿真验证主要是水的FLUENT 仿真,其中水的具体参数如表2 所示。

表2 水的参数

FLUENT 仿真先对仿真部件进行网格划分,设置固体和流体的材料属性,最后选择求解的方式。将流体对工件内流道的温度、压力、应力和位移变量进行分析,设置好求解模型进行FLUENT 求解即可。网格划分评判如表3 所示。

本次FLUENT 仿真模型划分出的网格单元质量(Element Quality)平均值为0.761 34,偏度(Skewness)平均值为0.325 48,正交质量(Orthogonal Quality)平均值为0.795 81,根据表3 网格质量判断表判断,三项指标均处在很好阶段,网格质量合格。其中网格划分如图8 所示。

图8 网格划分

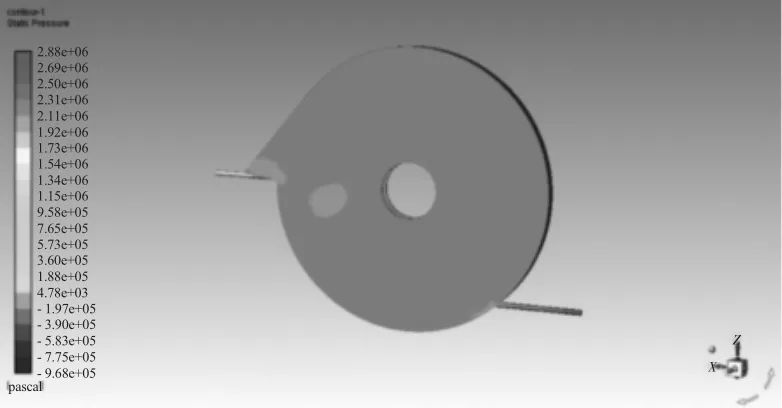

FLUENT 求解过程中流体采用平行于出射口的力,设置入射口、出射口位置,其余位置为管壁。特征角设定为3°,网格最小尺寸设定为0.000 5 m。模型求解算法采用k-epsilon(2eqn),入射口流速设定为50 m/s,出射口压力设定为0。其中压力与流速求解云图如图9、图10 所示。

图9 流体压力求解云图

图10 流体速度求解云图

从图9 流体压力求解云图中可得最大压力为2.88×106Pa,从图10 流体速度求解云图中可得最大速度在腔体与出射口的连接处,为66.6 m/s。根据图9流体压力分析图来看,入射口压力较大,入口材料容易发生形变,高速逆流分离泵需要注意工件壁厚强度;高速逆流分离泵流体出口压力较小,流体在流动的过程中压力呈逐渐降低趋势。根据图10 流体速度求解云图来看,液体在细口的区域流速大,在宽阔的区域流速小,高速逆流分离泵整体结构设计合理,后续可以改变流体的材料属性进行相应的流体仿真,整体结构的设计可以进行微小的改动等。

4 结语

高速逆流分离泵的结构设计上采用的设计方式,解决了流体在泵中的流动特性的问题。逆流泵的密封采用橡胶Y 型密封圈,解决流体在泵内的泄漏问题。高速逆流分离泵流体的流入和流出采用深孔错开的方式进行,减少了流体流速过大造成对叶片的不必要磨损。在高速逆流分离泵整体结构设计的基础上进行了流体力学仿真,将流体不同速度通入高速逆流分离泵得出了入射口压力与力变形最大,泵体内部压力逐渐衰减,壁面的形变量逐渐变小。整体结构的高速逆流分离泵设计合理。