支具大流量3D打印工艺参数对挤料力的影响

张帆,杨肖,涂一文

(武汉理工大学机电工程学院,武汉 430070)

支具是一种能提高功能障碍者的生活质量和促进康复的体外支撑装置,相较于传统的支具制造工艺,采用3D 打印技术能够在短时间内制作出较高贴合度和佩戴舒适度的康复支具[1]。Van Lieshout等[2]研究指出,在支具3D 打印中,大流量熔融沉积成型(FDM)是最常用的3D 打印技术,聚乳酸(PLA)是最常用的成型材料。Schwartz等[3]指出支具3D打印耗时过长的问题仍待解决。

支具作为空心薄壁结构在熔融沉积过程中,挤出物之间的空隙会造成力学性能的下降[4]。较宽的挤出物不仅能提高打印件的力学性能,还能减少喷头的移动路径,使得打印时间缩短[5]。常用的FDM打印机需要往复多次进行单层打印,且挤出的线束之间存在空隙。采用较高挤出线宽可以单层一次成型,缩短打印时间且避免了线束间的空隙问题。然而,较高的挤出线宽意味着喷头需要更高的熔融挤出流量[6]。螺杆挤出机构更容易实现较宽的挤出物以及较大的挤出流量[7]。然而,螺杆挤出机的结构设计与制造成本更高[8]。并且螺杆挤出机需要附属进料设备[9],整体尺寸与质量较大[10],这会导致在较快的打印过程中更容易出现打印缺陷或打印误差问题[11]。柱塞式挤出机的整体质量与尺寸均小于螺杆挤出机[12],更能避免打印缺陷的产生。综合考虑设计成本、设计难度、医用快速3D 打印需求,大流量的柱塞式丝材挤出机更适合解决支具打印时间过长的问题。

在柱塞式大流量挤出过程中,挤料力反映着挤料过程中所受的阻力,较大的挤料力意味更容易发生堵塞、卡顿等问题[13]。因此,研究和控制挤料力可以有效预测挤料过程的稳定性。其次,挤料力的研究还有助于确定合理的工艺参数范围。研究人员发现喷嘴尺寸[14]、流道长度[15]、锥形角度[16]等因素直接影响着挤料力的大小。Liu 等[17]通过仿真分析建立了熔融挤出模型,并研究分析了喷嘴尺寸对挤料力的影响。Go 等[18]通过仿真与实验研究了挤出机内部热塑性塑料的流动特性,以及不同打印温度与挤出速度下的挤料力大小。Geng 等[19]通过实验的方法研究了挤出速度对挤料力的影响。通过以上研究结果可以发现:较长的流道长度、较大的喷嘴尺寸、较高的打印温度、较低的打印速度可以获得更小的挤料力。然而,以上研究主要针对的是挤出线宽较小、挤出流量较小的柱塞式挤出机。这些参数在这种条件下的影响规律,是否能够直接适用于大流量的3D 打印应用背景,仍然需要进一步深入地考虑和验证。

因此,笔者将针对支具的大流量3D 打印应用背景,借助多物理场仿真不同流道结构下熔体流动行为与热传导效应,研究流道结构对挤料力的影响,通过挤料力测量实验验证仿真结果,同时分析打印温度与挤料速度对挤料力的影响。通过研究工艺参数对挤料力的影响,不仅能预测整个大流量挤出过程的稳定性和打印质量,还为制定合理的工艺参数范围提供了重要依据。

1 实验部分

1.1 大流量挤出机构

目前常见的3D 打印支具的厚度约为2.8~4 mm[20],而常用的PLA 丝材直径为1.75 mm 与2.85 mm 两种规格,由此可见单根丝材难以满足大线宽的打印需求[7]。根据质量守恒定律,同一时间内进入加热块的线材质量等于经过喷嘴挤出的质量也等于挤出物的质量。如图1 所示,打印线宽可以由公式(1)和(2)表示。

图1 线材熔融挤出过程示意图

式中:vp为打印速度;vout为喷嘴出料速度;vin为挤料机挤料速度;lw为打印线宽;h为打印层高;D为进料直径;d为出料直径。

根据公式(1)和(2)可以发现,增加vin,D和d可以增大打印线宽。增大vin时,挤料轮必须以更大的进料速度使丝材进入加热块,同时必须提供足够的挤料力克服丝材液化过程中的流动阻力,速度越大,所需要提供的挤料力也越大[18]。挤料力的上限取决于材料本身,由于目前的挤料轮大多采用滚花轮齿对丝材进行啮合挤料,因此在高挤料力下,材料表面发生剪切破坏,此时挤料轮无法施加有效的挤料力[21]。同时也有研究指出,挤料过程中的丝材弯曲变形使挤料过程失效[22]。因此,从理论上来看,多丝材同时进料可以增大进料直径,从而避免了现有打印丝材规格的限制。在同等挤料速度下,由于每个单独的挤料机对材料的挤料速度为总挤料速度的1/3,所以施加到丝材上的挤料力相对较小。这种多丝材同时进料的方法有望实现更高的挤料速度和更小的单根丝材挤料力,这有助于实现支具的大流量打印,同时降低材料被破坏的风险,并减少挤料失效的可能性。

喷嘴挤出的材料宽度可以达到喷嘴直径的1.5倍[23],在避免过宽的打印宽度影响支具佩戴舒适性的限制下,选择较大的喷嘴直径,有助于实现更大的打印线宽,因此选择3 根直径为2.85 mm 的PLA丝材进入进料端,选用2.5 mm直径的喷嘴作为出料端。喷头的整体方案如图2所示。其中送丝机构为丝材挤出提供动力。散热器通过风扇冷却,在为丝材提供导向作用的同时,避免丝材受到加热块的高温软化而导致堵塞。加热块将丝材加热到熔融状态,将三股丝材汇聚,并通过喷嘴挤出。

1.2 流道结构设计

传统的喷头流道结构并不适用于支具的大流量3D 打印,但仍能提供相关参考。在实际打印过程中,熔体流动紊乱易发生在流道锥形段,导致熔体堵塞喷头,造成打印失效现象[16]。对于喷头流道结构,分析了三种流道结构(图3)。其中L1 为导向段长度,L2与L3共同组成锥形段长度,L4为成型段长度,d1为入口直径,d2为锥形段出口直径,α为锥形汇聚角度,d3为成型段直径。

图3 加热块内部流道结构方案

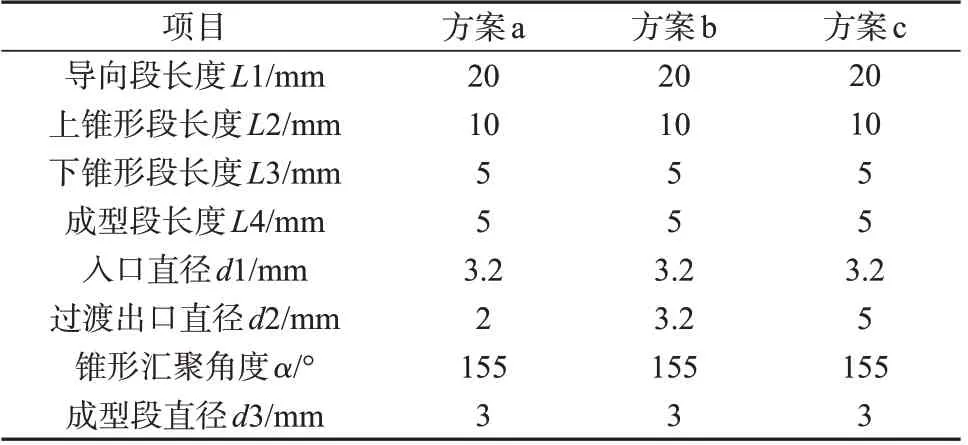

由于丝材从独立通道到汇聚段的参数缺少参考,因此笔者主要针对过渡出口直径d2,分析这三种流道方案对挤料力的影响,方案a在L2与L3段经过两次收缩汇聚挤出,方案b 与方案c 均在L3 段收缩挤出,其差别在于L2 与L3 之间的d2 直径不同。其具体设计参数见表1。

表1 流道具体参数

1.3 仿真设置

通过仿真分析,可以评估不同方案在大流量挤出条件下所需的挤料力。使用COMSOL 多物理场仿真软件对喷头流道内的压力进行仿真分析,流道内部流体压力直接反映了喷头所受到的挤料力。通过仿真对比相同挤料参数下各个方案的挤料力大小,研究过渡出口直径d2以及喷头温度与挤料速度对挤料力的影响。

(1)熔体的黏度模型。

在打印过程中,PLA丝材历经了从常温到高温的熔融过程,同时挤料机构持续对PLA丝材和PLA熔体施加压力,这是一个大范围温度变化和压力变化过程。建立合适的PLA 熔体黏度模型能更加准确地反应PLA 熔体在不同温度和进料速度下的压力大小,对于流道压力计算结果的准确性至关重要[26]。Cross-WLF模型能描述聚合物在较大速率和温度范围内的流变行为,是较为合适的仿真黏度模型。其表达式如下:

式中:η为黏度;η0为材料零剪切黏度;τ*为临界剪切应力;γ为剪切速率;n为非牛顿指数;T*为参考温度;D1为材料在玻璃化转变温度下的零剪切黏度系数;A1和是与温度有关的量;D2与材料的玻璃化转变温度有关;D3为模型系数;T为温度;P为压力。由于实验条件有限,PLA 熔体黏度模型中A1,,D1,D2,D3以及n与T*参数参考他人测量结果[27]。

(2)仿真实验参数设置。

对于评估最优流道方案的实验参数设置,将挤料速度设置为900 mm/min,并在不同喷头温度下进行仿真分析,以研究三种流道方案随温度变化时PLA 熔体的最大压力。熔体压力的变化将直接反映不同流道方案在不同喷头温度下所受的挤料力。根据PLA 的正常打印温度,按照10 ℃喷头温度间隔从190 ℃到230 ℃[28]对三种方案进行仿真。通过这些仿真结果,可以绘制出不同流道方案下PLA熔体最大压力(即挤料力)随喷头温度变化的曲线图。图4为三种方案的仿真结果,从图4可以发现,在固定挤料速度下,随着温度增加,所有方案的挤料力均减少。在喷头打印温度的限制下,方案c 所需要的挤料力优于其他两种方案。由此可以总结出:过渡出口直径d2 将影响丝材从独立通道到汇聚段的形状,若d2 小于丝材直径,会导致整个流道存在两段锥形汇聚过程,这是导致挤料力较大的原因。当d2大于丝材直径后,在结构上相当于延长了导向长度,通过Phan 等[25]的研究可以发现,较长的导向长度可以减少材料融化所需的挤料力,且随着过渡出口直径d2的增加,挤料力减小。

图4 不同流道结构随温度变化的挤料力仿真结果

1.4 实验设置

(1)实验装置。

实验装置的喷头流道方案采用方案c,其挤料力测量装置如图5 所示,该装置设计了一套完整的实验方案,以准确测量材料挤出所需的挤料力。该装置包括:①Dual Drive挤料机,其通过两侧齿轮啮合丝材,提供较大的接触面积来施加挤料力;②导向管,对PLA 材料提供导向;③20 kg 称重传感器,通过HX711模块输出采集参数;④冷却器;⑤喷头,通过石棉包裹,避免其热量散失过快。

图5 挤料力测量装置

(2)挤料力测量实验。

挤料力通过固定在挤料机与喷头之间的称重传感器测量得到。在试验之前,称重传感器使用1 g的砝码进行校准,采用的流道方案为方案c,所用打印线材为PLA。喷头温度设定在190~230 ℃之间,同时喷头温度以10 ℃为测试间隔。在设定温度下,持续挤料60 s,总挤料速度以200 mm/min 开始,以100 mm/min为增加间隔,直至挤料失败。当挤出机齿轮的摩擦力超过丝材材料的强度时,导致丝材被磨损或丝材发生弯曲,无法正常进入喷头时挤出失败。数据以10 Hz 的频率进行采样,挤料力变化到稳定值的过程将被忽略,仅对稳定挤料下的挤料力数据进行处理。每个参数组合下重复五次数据采集,并计算平均挤料力和平均方差。图6 为在210 ℃加热温度下,两种不同挤料速度下的采样数据。实线表示随着材料逐渐汇入喷头融腔,挤料力开始上升,并维持稳定的挤料力进行挤料的过程。虚线为在较高挤料速度下,发生挤料失败的过程,从图6中可以发现,由于材料发生破坏,导致一个或多个挤料端无法正常挤料,因此发生了挤料力的骤降。挤料力分析区间,忽略了挤料力的上升段,仅分析后部的稳定挤料过程下的挤料力。对于挤料失败的过程,记录其最大值作为参考。同时,为了验证挤料力对支具打印的指导作用,针对典型的手部支具以及背部支具进行打印试验,并记录打印完成时间。

图6 挤料力在不同挤料速度下的采样结果

2 结果与讨论

2.1 实验与仿真结果比较

图7 比较了方案c 流道在挤料速度为900 mm/min 时仿真和实验测量的挤料力随喷头温度的变化。仿真结果与实验结果均表明,随着温度的升高,挤料力呈现下降的趋势。因为在较高的温度下,PLA熔体的黏度降低,流动性增加,使得挤料过程更加顺畅,从而减小了挤料力的需求。通过对比仿真结果和实验结果可以发现两者结果在温度为190~210 ℃的范围下较为接近。在较高温度下(如220 ℃和230 ℃)实验结果与仿真结果之间的误差相对较大,这可能是由于实验所用材料与仿真材料的属性参数差异引起的。笔者未对实验所用的PLA材料进行材料属性参数测量,仿真模型采用的PLA材料属性参考自其他文献,与实验所用材料存在差异。实验与仿真结果的数量级关系相近,仿真模型在整体趋势和行为上仍然较好地预测了实验的趋势和变化,对于流道结构对挤料力的影响分析仍然具有一定的指导意义。

图7 挤料力测量实验结果与仿真结果对比

2.2 喷头温度与挤料速度对挤料力的影响

图8为不同喷头温度与挤料速度下喷头所受的挤料力。在相同挤料的速度下,可以观察到随着温度增加,所需要的挤料力减小,这与2.1节所分析的结果相同。

图8 挤料力与喷头温度和挤料速度的关系

在同一温度下,由挤料力随挤料速度的变化趋势可以发现,挤料力随着挤料速度的增加而增加,通过分析挤料力的斜率变化,可以将整个挤出过程分为三部分:欠挤料、稳定挤料、挤料失效。对比状态下的挤出物可以发现,欠挤料段由于挤料速度过小,喷头融腔内的PLA 熔体受重力的影响较大,无法充分挤出,其挤出物呈现气泡状态;在稳定挤料段,挤出物呈现均匀的挤出状态,挤出物光滑笔直;在挤料失效段,挤料力低于预测的挤料力(图中虚线),出现斜率变化是由挤料失效造成的,此时挤出物表面出现不规则的凸起。通过观察挤料力的变化趋势,可以将稳定挤料的阶段界定为一个特定区间,即图8 所示的虚线包络区。在这个稳定挤料的区间内,可以得到多种参数组合,这些参数设置将确保挤出过程的稳定性和可控性。在稳定挤料区间内,整体承受的最大挤料力约为113 N,在230 ℃下能实现最大挤料速度约为1 300 mm/min。此时喷头的挤出流量约为24 867.03 mm3/min。在190 ℃下为最小挤料速度约为500 mm/min,此时喷头的挤出流量约为9 664.92mm3/min

出现欠挤料现象的主要原因是挤料速度过低,且随着温度的增加,PLA 熔体流动性增强,进入到稳定挤料过程所需要的速度也相应增加。挤料失效主要受到材料自身属性的限制,挤料力超过材料承受极限时出现挤料卡顿、挤料机过度磨损线材、线材弯曲等现象,导致实际挤料力低于预测值。图9为试验中发现的挤料失效现象。通过分析喷头温度与挤料速度对挤料力的影响,可以发现,挤料力超过线材承受极限时,会出现挤料失效现象,这与Gilmer等[22]所观察到的现象一致。

图9 挤料失效现象

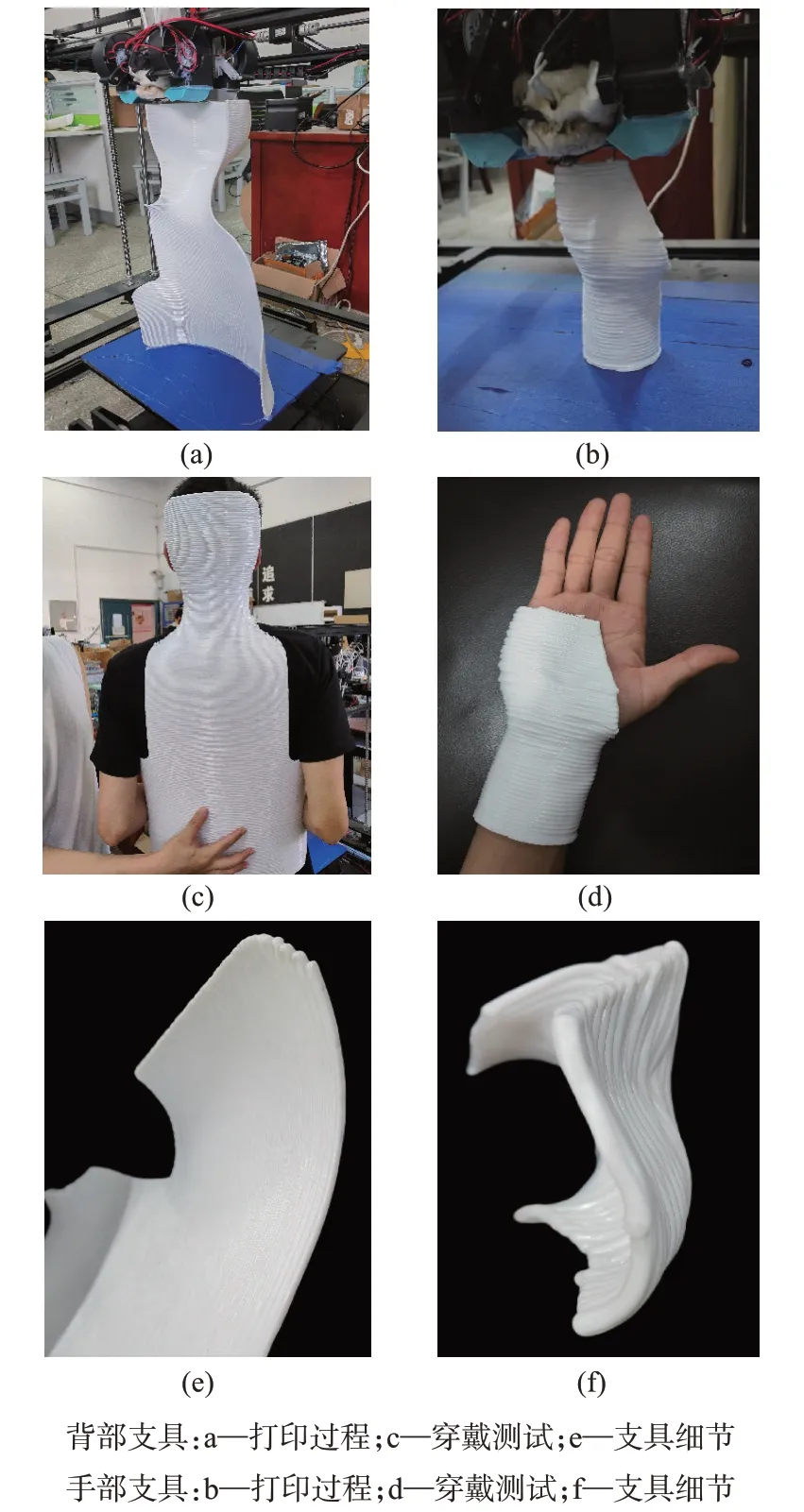

2.3 挤料力指导下的支具打印试验

为实现支具的快速3D打印,以图8所确定的稳定挤料区间为依据,选择最适合的打印参数。将挤料力控制在113 N以下,可使挤出过程相对稳定,实现高效率的支具3D 打印。因此,将挤料速度设置1 300 mm/min,喷头温度设置为230 ℃,此时挤料力处于稳定挤出区域,且能实现稳定的最快挤料速度。图10 为两种典型支具的打印试验图,图10a 上方为大型的背部支具打印过程,图10b 下方为小型的手部支具。通过选择体积范围相差较大的模型,来验证不同打印模型下,支具的打印时间以及打印效果。通过图10c和图10d可以发现,大流量挤出设备能够较好地还原模型,实现较高打印精度与效果。图10e和图10f为支具细节展示,可以看到模型均为大线宽的单层打印成型。将支具实际打印时间与利用切片软件模拟的普通FDM 打印机打印时间进行对比,普通FDM打印机的挤料速度设置为3 600 mm/min。打印耗时见表2。通过支具打印试验可以发现,大流量挤出设备能够较好地还原模型细节,相比普通FDM 打印机效率提高了约23 倍。同时这也验证了工艺参数对挤料力的影响研究,能为支具大流量3D打印工艺参数的选择提供明确的指导。

表2 支具打印时间 min

图10 支具打印试验

3 结论

以提高支具打印效率为目的,以挤料力为分析切入点,结合仿真软件研究大流量挤出设备的喷头内部流道结构对挤料力的影响。通过搭建实验装置来研究挤料速度、喷头温度对挤料力的影响。同时,结合支具打印试验,对挤出设备进行打印效率评估。得出结论如下。

(1)通过仿真可以发现,提高流道过渡出口直径可以减小挤料力。挤料力测量试验结果显示:挤料力随着挤料速度的增加而增加,同时随着喷头温度的增加而减小。这为进一步优化支具大流量3D打印的工艺参数提供了有价值的参考。

(2)挤料力作为一个关键的观察指标,能够预测支具大流量3D 打印的稳定性。在实际应用中,通过合理选择工艺参数,将挤料力保持在稳定挤料区间内,能确保打印过程的可控性和稳定性。