基于气辅工艺车门扶手骨架的热流道模具设计

谢祖通,翁礼杰,李朋,傅莹龙,夏文明

(1.台州科技职业学院,浙江 台州 318000; 2.台州市模具智能制造重点实验室,浙江 台州 318000;3.宁波润华全芯微电子设备有限公司,浙江 宁波 315000)

气辅注射成型(GAIM)技术是在传统注塑成型的基础上发展起来的一种创新技术,该技术在20世纪80 年代末的几年内得到不断的完善并商品化应用,其工作原理是利用高压气体进入塑件壁厚较厚的局部区域并形成中空的截面,利用高压气体保压替换注射机的保压,消除制品缩痕的缺陷,完成产品的成型过程[1-2]。与传统注射成型相比,GAIM 具有以下优点:(1)由于塑件壁厚较厚的内部中空,故可节省原料,冷却散热快,缩短成型周期;(2)可改进产品表面光滑度,避免表面缩痕,降低残余应力,减少翘曲变形;(3)打破了传统注射成型对制品壁厚均匀的设计要求,可用于加工厚、薄壁一体结构的塑件[3-5]。

针对某款新能源车门内部扶手骨架的结构特点,该产品作为车门内饰系统的重要组成部分,其质量与注塑模具的研发水平密切相关;该扶手骨架结构复杂,产品上既有厚壁又有薄壁的特点,设计了一套采用气辅注射成型工艺的热流道注塑模具,通过CAE的气辅成型分析,确定了热流道时序阀打开的时间,进气口位置,气体延迟时间,气体压力等参数[6-8];并设计了多种脱模机构,模内热切溢料口的结构,为相关的气辅成型模具提供了很好的参考价值。

1 材料及结构分析

图1 为某款车门内饰的扶手骨架产品的结构图,其为左右镜像的两个塑件,既有外观面的特征又有很多的装配结构特征,其所用材料为金发科技有限公司生产的牌号AIP-2015,该材料的主要成分为聚丙烯,并添加了20%的滑石粉作为添加剂,可增强产品的耐磨性与刚性,同时具备良好的流动特性,是一种常用的汽车内饰件材料。

图1 产品的结构图

车门扶手骨架的整体尺寸为356 mm×108 mm×123 mm,体积为332 cm3,产品装配区域平均厚度为2.2 mm,属于中小型塑件;塑件结构特点和成型难点如下:产品T1 处为皮纹外观面,长度为265 mm,平均壁厚达到22 mm,该区域需采用气辅成型工艺,降低产品成型时出现缩痕及其它缺陷的风险;T2特征处有多处比较深的BOSS 柱结构,对司筒的结构设计有较高的要求;在T3处产品有多条的侧向加强筋,并与水平的脱模方向成7.5°夹角;产品T4 区域有两处装配的卡扣特征,需设计斜顶机构。

2 热流道设计及CAE气辅分析

由于客户要求车门扶手骨架在生产时产品与浇注系统自动分离,所以根据产品的结构特点,设计了时序阀热流道+冷流道的浇注系统,最后通过潜伏式牛角浇口与产品相连,如图2所示,其针阀式热浇口的打开顺序为G1,G2先同时打开,经过1.5 s后再打开G3;同时将高压氮气的进气口位置设计在P1与P2两个对称位置。

图2 热流道系统的设计

可以通过Mouldflow中的“气体辅助注射成型”模块,将产品的网格类型划分为3D 网格,根据表1设置好相关的成型工艺参数,启动“填充+保压+翘曲”分析可判断时序阀热流道结构及高压氮气进气点的位置是否合理[9-10],部分分析结果如图3 所示,图3a与图3b显示,当注射时间为1.5 s时G3的针阀打开之后,注射压力由15.6 MPa 一直增大,当注射时间为2.1 s时,注塑压力达到最大值为42.13 MPa,同时成型产品所需的锁模力达到107 t,图3c表明产品两端往内部收缩,最大翘曲变形量为1.679 mm,图3d的气体型芯为气辅分析的特有结果,可以看出高压气体在产品内部的分布情况,产品壁厚较大的区域基本被穿透,效果比较理想。

表1 成型工艺参数

图3 CAE气辅分析结果

3 注塑模具结构设计

3.1 型腔与型芯的结构设计

不同于常规的模具结构设计,气辅模具还需考虑溢料井结构的设计,包括溢料井的大小、溢料口的模内切结构等,该模具的型腔结构如图4 所示。由于产品成型区域有多处较高的凸起,该处需要良好的排气和冷却效果,同时为了方便模具加工及后期的维护,将产品成型面设计为一个整体镶块,镶块材料采用成本较高的铍青铜,铍青铜具有良好的高导热性能,可降低产品的冷却周期;定模A 板所用的材料为塑胶模具钢2711,它具有较低的维修费用,通过真空热处理后硬度可达HRC45 以上,同时具有很高的韧性,在A板的分型面上设有若干个承压板,可以降低产品封胶面受到的锁模力,从而延长模具的寿命,同时为了增加合模时的定位精度,在A板型腔四周设计了5°的锥面锁模结构[11]。

图4 定模A板型腔的结构设计

动模B 板型芯的结构如图5 所示,由于浇口属于潜伏式与牛角浇口,位于动模,为了便于后期的加工与装配,将浇口区域全部设计成镶块式结构,所用材料为H13 塑胶模具钢,淬火后硬度可达46HRC 以上;在产品的气辅成型区域由于壁厚较大,为缩短冷却时间,将此处的模仁也设计为铍青铜镶块,同时在动模上设有溢料井结构,用于存储被高压气体挤出的塑料[12]。

图5 动模B板型芯的结构设计

3.2 溢料口模内热切及产品侧向抽芯机构的设计

为了实现自动化生产,溢料井里的塑料在模具开模前要与产品分离,可采用模内热切机构来实现,模内热切系统包含4个单元:外部超高压时间控制系统+耐高压油管+高压油缸+切刀+触点开关[13];该模具的热切机构如图6 所示,选用惠普斯的方形高压油缸,油缸内径为50 mm,活塞行程为20 mm,其工作原理为:溢料井充满塑料后,溢料口未完全冻结前,在控制系统的作用下外部液压机通过管道将高压油输送给高压油缸,高压油缸推动镶针切刀,与高压油缸相连的挡杆碰到触点开关后停止运动,此时溢料口与产品分离,待产品冷却凝固后,高压油缸带动镶针回退20 mm后再等待模具开模。

图6 溢料口模内热切设计

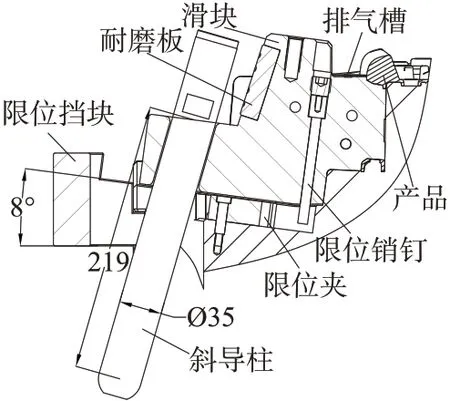

由产品结构图1 可知产品的分型面较为复杂,有多处部位需设计侧向抽芯结构,在产品的T3 区域,模具采用了“斜导柱+斜滑块”的结构,如图7所示。其中大滑块的运动方向与水平方向成7.5°的夹角,斜导柱的工作角度设计为16°,根据产品实际所需的抽芯距离为32.5 mm,由此计算出斜导柱工作长度为219 mm,为保证斜导柱工作时有足够的强度带动滑块抽芯,不发生变形,根据强度计算公式及相关经验其直径设计为35 mm,为防止大滑块抽芯后在重力的作用下沿着斜面自动复位,在大滑块内部还设计了定位机构,采用DME 的标准限位夹与限位销钉,同时在滑块的封胶面还设计了排气槽,使产品成型时更加容易排气[14]。

图7 斜导柱+斜滑块的抽芯机构

3.3 产品脱模机构的设计

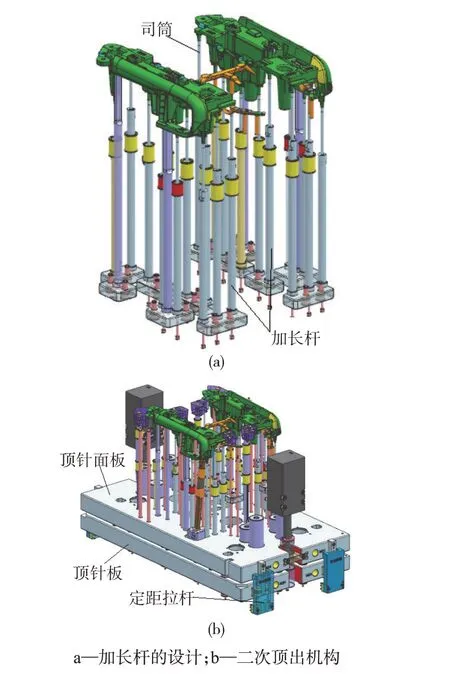

由于产品的BOSS柱较多,位置又比较深,脱模时需较大的顶出力,为了增加司筒的强度,所有司筒采用了分段式的结构设计,如图8a 所示,尾部采用直径为16 mm的加长杆,所有加长杆外部都设有铝青铜材质的导套,头部按产品成型尺寸6 mm 设计司筒;由于整个产品的顶出距离需要80 mm,而图5 的动模B 板的厚度有限,导致有些司筒加长杆的顶出距离最多只有35 mm,因此整个顶出系统设计了二次顶出机构如图8b所示,两个大的顶出油缸与顶针面板连接固定在一起,顶针板与顶针面板之间设计了四个定距拉杆,当油缸带动顶针面板顶出30 mm后,四个定距拉钩使顶针板与顶针面板分离,接着与顶针面板相连的直顶与斜顶系统将产品、浇口凝料及溢料井里的塑料推出。

图8 脱模机构的设计

3.4 模具水路及气路的设计

由上述可知,该模具中有较多部位采用了导热效果良好的铍青铜作为镶块材料,为了能充分发挥这种材料的功效,还需设计出良好的冷却水回路,整个产品的冷却系统如图9 所示,采用了“直通式+隔水片式”的水路,定模A 板设计了4 组直径为12 mm的循环水路,其中一组与铍青铜镶块连通;为防止大滑块受热膨胀卡死,大滑块内部也设计了一条直径为8.5 mm的水路,定模B板由于有较多的顶出孔,水路不能与这些孔相干涉,设计了4 组直径为20 mm的隔水片水路,通过12 mm的直通水路相连通;在A,B 板上分别设计了进水与出水的集水块,所有的水路接口分别与相应的集水块相连,后期生产时通过集水块上的快速水路接头实现模具的快速更换[15]。

图9 冷却系统的设计

为了能够实现产品的气辅成型,还需要在动模B 板上设计高压氮气通道,如图10 所示,采用直径为6 mm的氮气喷嘴,气道直径为8 mm。

4 模具装配图及工作原理

车门扶手骨架的模具总装图如图11所示,模具为时序阀控制的热流道气辅模具,在气辅的溢料口位置设计了模内热切机构,在顶出系统中设计了四个定距拉钩实现了产品的二次顶出,模具整体尺寸为1 140 mm×1 140 mm×931 mm,属于中型精密塑料模具。

模具工作过程如下:将模具安装到注塑机后,模具上的两个进气口与气辅成型机相连,并将气辅成型机的输入信号线与注塑机相连;第一阶段注塑机的螺杆按设置好的注射量将熔融塑料通过顺序阀的控制,经热流道系统13 进入模具的型腔,经过0.4 s的延迟时间后,气辅成型机将高压氮气按设定的压力经模具的进气口,通过型芯上的气道,最后通过氮气喷嘴进入塑料熔体内部,此时塑料熔体在高压氮气的推动下继续充满整个型腔,并将产品厚壁处多余的塑料熔体推进溢料口进入溢料井,待溢料井满后,高压油缸36 推动镶针切断溢料口,此时高压氮气继续保压,待气体保压时间结束后,气辅成型机停止高压氮气的输出;高压油缸36带动镶针回退,碰到触点开关37 停止;此时模具的动模部分开始运动,产品上的滑块29 在斜导柱30 的作用下完成侧向抽芯与产品分离,产品留在动模,接着四个顶出油缸5 同步运动,通过顶针板2 推动顶出系统,运动30 mm 后,在定距拉钩的作用下,顶针板2停止移动,顶针面板3 继续推动产品与其它废料自动分离脱模,通过机械手将产品取出;最后顶出系统复位,模具合模进入下一个成型周期。

5 结论

针对某车门扶手骨架的结构,通过CAE技术仿真了整个气体辅助注塑的过程,发现模拟结果中的气体穿透长度比较理想。该模具为一模两腔结构,采用了三点针阀式热流道系统结构,使用时序阀进行控制,降低了注塑压力,在产品的溢料口处设计了模内热切结构,使得溢料井里的塑料与产品能自动分离;在顶出系统中设计了两个油缸来保持顶出平衡,通过四个定距拉钩的设计实现了二次脱模,使产品顺利顶出;模具试模后,产品气辅区域无缺陷,证明该气辅模具结构设计合理,为相关行业提供了参考价值。