基于响应面法模型精准优化气辅成型工艺

王子剑,任清海,,耿铁

(1.安阳职业技术学院机电工程学院,河南 安阳 455000; 2.河南工业大学机电工程学院,郑州 450007)

气体辅助注塑成型技术(简称气辅成型)是在传统的注塑成型过程中注入高压惰性气体,在塑料制品内部(通常是增设的气道或制品肉厚部位)形成中空结构,达到内外双面成型效果,实现消除制品缩痕、降低内应力、减少甚至消除翘曲变形,从而获得轻量、高强度且外观好塑料制品的革命性新型成型技术[1-4]。因此,气辅成型技术是一种能够有效减少碳排放的塑料成型新技术,同时也是一种绿色低碳制造技术,符合我国加快降低碳排放、倡导绿色技术创新的“双碳”战略目标。然而相比传统注塑成型,气辅成型增加了注入高压氮气环节,在模腔内同时存在熔融塑料和高压氮气双流体的充模流动,成型的复杂程度大大增加,各个工艺参数不仅仅单独影响成型质量,而且参数间的交互作用对成型质量也有显著的影响。

从目前的相关研究文献[5-8,16]来看,研究各工艺参数单独对气辅成型质量影响的居多,而参数间的交互作用影响的研究很少。因此,用具备典型气辅构造特征的塑件作为研究模型,基于气辅成型全三维数值模拟和成型试验,采用响应面法试验[9-11],研究气辅工艺参数交互作用下的工艺优化,为精准设计气辅成型参数提供依据,从而提高气辅成型质量和效率,提高成型生产的一次成功率,有效降低碳排放。

1 研究对象

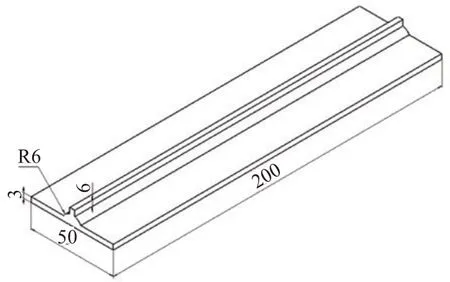

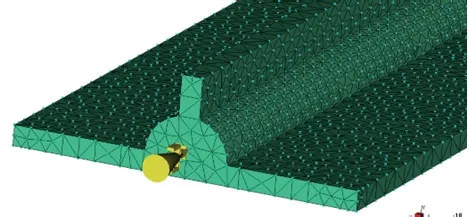

气道是气辅注塑制品区别于传统注塑制品的典型特征,通常是在特定的位置增设横截面为半圆形气道或者利用制品肉厚部位作为气道,从而获得性能优异的塑料制品。研究对象为某具有半圆形典型气道结构的塑件,以便获得广泛指导意义的研究结论。用UG三维CAD软件建立其几何模型,其结构和尺寸如图1 所示。用Moldflow API/3DGAS进行气辅成型全三维数值模拟,图2 为全三维数值模拟时采用的3D 网格模型,由119 702 个四面体单元构成。

图1 气辅塑件的3D模型和尺寸(单位mm)

图2 气辅塑件的3D网格模型和浇口进气口位置

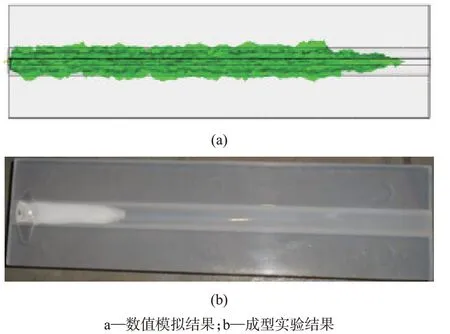

图3 采用最优工艺参数的气体穿透结果

采用SK公司生产、牌号为Yuplene R370Y的聚丙烯(PP)作为试验材料[1]。PP塑料是一种透明性高的聚丙烯,由于其强度高、化学稳定性高、加工成型性好、经济性好等特点,在通讯、家电、汽车及日用品领域得到广泛应用。并且由于PP 的加工成型性能优越,被行业广泛应用于气辅成型,其材料性能参数见表1,推荐成型工艺参数见表2。

表1 PP的主要参数

表2 PP的推荐成型工艺参数

2 响应面法试验

响应面法(RSM)是一种综合试验设计和数学建模的优化方法,可考虑不同因子的主效应与交互效果,从而找到试验指数与各因子之间的定量规律,以确定最佳试验水平范围[9]。相比于其它的试验方法,响应面法的优点是可以通过较少的试验次数得到较好的结果,降低了时间和物力投入[10]。响应面分析也有助于处理多变量的拟合过程问题[11]。

2.1 线性回归的响应面模型建立

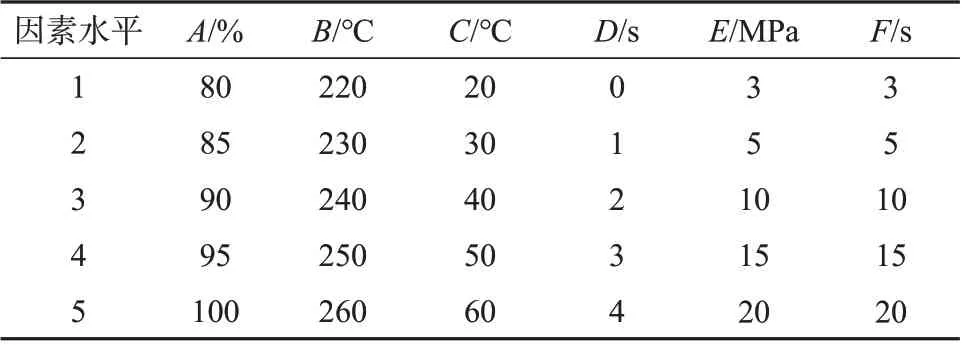

选择对气辅成型效果影响较大的6 个工艺参数:熔体预注射量(A)、熔体温度(B)、模具温度(C)、延迟时间(D)、注气压力(E)、注气时间(F)作为试验因素,以气体穿透深度和最大气指幅度为响应值,结合PP 成型推荐参数有效取值范围内合理设计6 因素5水平响应面试验,试验因素及水平见表3。

表3 响应面分析因素水平表

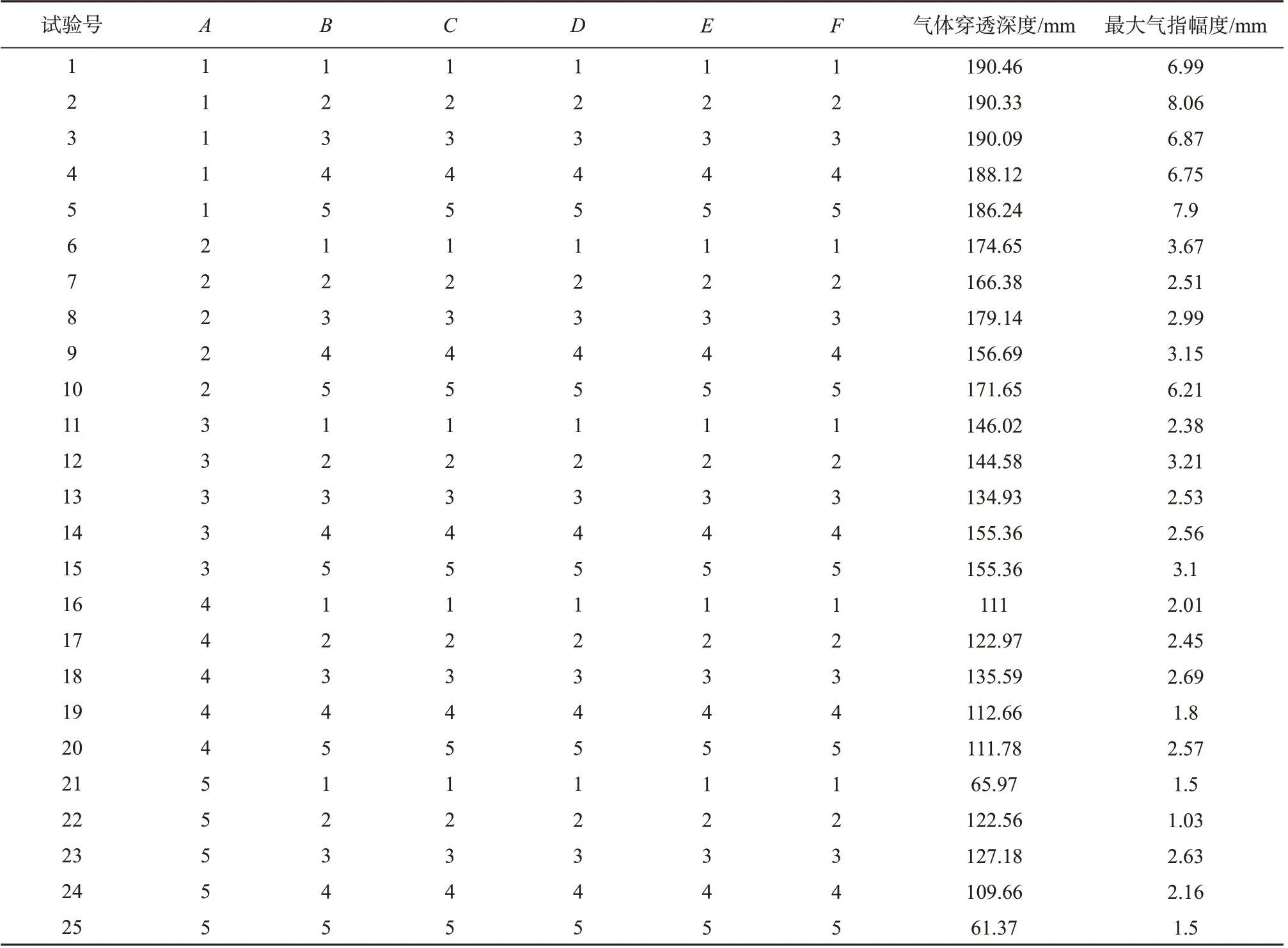

实验方案根据Box-Behnken Design (BBD)方法进行设计,并对所有试验要素和具体目标值进行线性回归函数拟合,分析得出各参数对成型质量的影响程度,即是否为显著影响因素。根据所选试验方法及水平,共有25组不同的因素组合。在相同的注射、冷却、保压等条件下,采用Moldflow API/3DGAS对这25组参数组合分别进行模流分析,结果列于表4。

表4 响应面模型试验结果表

2.2 线性回归的响应面方差分析

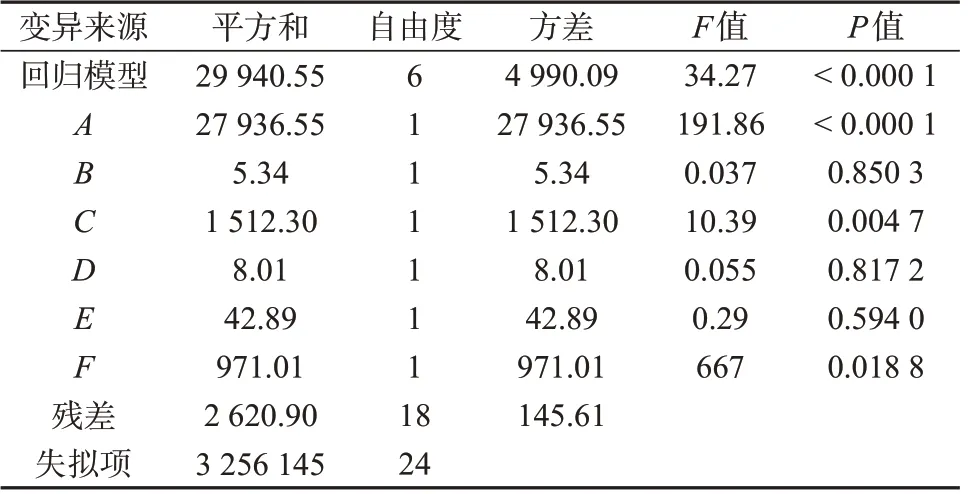

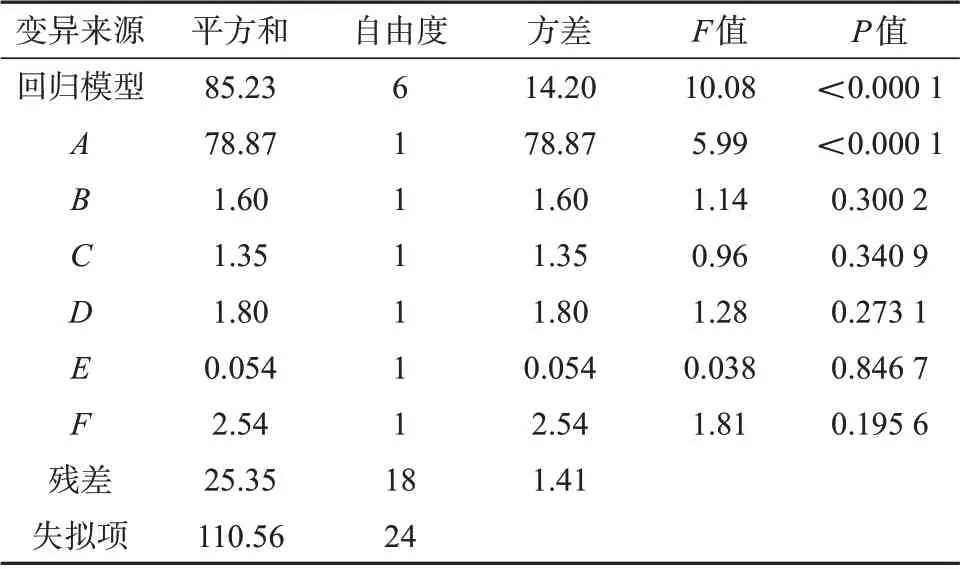

分别以气体穿透长度、气指最大幅度为响应值,对所设计的试验及结果进行分析,分析数据列于表5、表6。

表5 气体穿透长度的响应面方差分析

表6 最大气指幅度的响应面方差分析

从表5、表6 可以看出,此次所设计的响应面试验P值均小于0.000 1,说明达到了显著水平,具有统计学的意义,证明设计的模型拟合度良好并且实验设计合理。根据表4 的结果对数据进行分析,并对验因素及响应值进行线性回归拟合,本次试验对气体穿透长度(R1)、最大气指幅度(R2)的回归方程见式(1)、式(2)。

根据表5、表6 和式(1)、式(2)可知,各参数对气体穿透深度的影响大小依次为:熔体预注射量(A)>模具温度(C)>注气时间(F)>注气压力(E)>延迟时间(D)>熔体温度(B),熔体预注射量(A)为显著影响因素,其它的为非显著影响因素;各参数对最大气指幅度的影响大小依次为:熔体预注射量(A)>注气时间(F)>延迟时间(D)>熔体温度(B)>模具温度(C)>注气压力(E),熔体预注射量(A)和注气时间(F)为显著影响因素,其它的为非显著影响因素。通过综合考虑六因素对两个响应值(R1,R2)的影响并进行成型实验验证,显著影响因素熔体预注射量、注气时间的优选值分别为85%,10 s。

2.3 二次回归的响应面模型建立

根据作者前期研究结果[12-15]和气辅成型线性回归响应面试验的研究结果,在气辅成型的所有参数中,熔体预注射量和注气时间的影响特别显著,往往会掩盖其它工艺参数的作用,并且熔体预注射量(A)取值85%、注气时间(F)取值10 s 时为优。因此,本试验在设定熔体预注射量为85%、注气时间为10 s不变的情况下,研究熔体温度(B)、模具温度(C)、延迟时间(D)以及注气压力(E)等参数及其之间交互作用对气辅成型质量的影响。为此,设计了试验因素-水平表和考虑参数间交互作用的4 因素2 水平L16(215)响应面法试验,所确定的实验因素及水平见表7。实验方案根据BBD设计,共有16组不同的因素组合,并对所有试验要素和具体目标值进行二次回归函数拟合,优选气辅成型参数组。在相同的注射、冷却、保压等条件下,采用Moldflow API/3DGAS对这16组参数组合分别进行模流分析,结果列于表8。

表7 4因素2水平表

气体穿透深度反映了高压氮气在气辅塑件内部的穿透程度,是衡量成型成败的首要指标;最大气指幅度反映了成型缺陷的大小,也是判断气辅塑件是否合格的直接指标。二者可以较全方位客观地反映气辅成型效果。

2.4 二次回归的响应面方差分析

由表8数据可知:16组数值模拟结果都不相同,其中试验号2,5,6,14的气体穿透深度太短,试验号9,10,12,13,15 的最大气指幅度太大,不符合塑件气辅成型要求。只有试验号为1,3,4,7,8,11,16 数值分析结果符合气辅成型质量要求,气体穿透深度和最大气指幅度良好。通过分别以气体穿透长度、气指最大幅度为响应值,对所设计的试验及结果进行分析,部分分析数据见表9和表10。

表10 最大气指幅度的响应面方差分析

表9 和表10 分别为气体穿透深度的二次回归响应面方差分析表和最大气指幅度的二次回归响应面方差分析表,其中:BC表示熔体温度与模具温度的交互作用,BD表示熔体温度与延迟时间的交互作用,BE表示熔体温度与注气压力的交互作用,CD表示模具温度与延迟时间的交互作用,CE表示模具温度与注气压力的交互作用,DE表示延迟时间与注气压力的交互作用。从表9 可以看出,D,E和CD依次为气体穿透深度的显著影响因素,其它参数影响程度相对较小。

气辅成型用模具除了模仿塑件的几何结构外,还起到热交换器的作用,C的变化直接响塑料熔体凝固快慢程度,从而决定塑料熔体在高压气体的推动下流动的难易程度和推动熔体前进的体积多少;D的影响在一定范围内与模具温度的显著影响的原理是一致的,增长延迟时间,塑料熔体容易形成厚的凝固层,从而也显著影响塑料熔体在高压气体的迫使下的流动难易程度和压迫熔体向前流动的体积多少。所以D,C显著影响气体穿透长度这个评价指标。CD对气体穿透深度指标影响较大的原因是延迟时间和模具温度都显著作用的叠加。

从表10可以看出,B,C,D和BD,BE,CD,DE等参数依次为最大气指幅度的显著影响因素,其它参数影响程度不明显。B,C和D直接决定了塑料熔体的凝固快慢程度,决定了高压气体在气道侧翼穿透的容易程度,所以对气指缺陷起到显著影响。在全部参数间交互作用中,BD对最大气指幅度的影响作用最大,说明二者之间存在密切的相关性。熔体温度高,则需要适当延长延迟时间,以便熔体形成适当厚度的凝固层,从而减弱高压气体在气道侧翼的穿透而造成严重的气指缺陷,所以在设计这两个参数时避免同时出现高的熔体温度和短的延迟时间。BE对最大气指幅度的影响作用次之,因为熔体温度高的话,熔体的流动性好,便于高压气体在熔体内部穿透,所以较低的注气压力配合较高的熔体温度,可以有效降低气指缺陷。CD与BD对最大气指幅度的影响的原因相同,都直接影响熔体的流动性,也就决定了熔体的凝固快慢,从而影响气指缺陷的严重与否。DE也对最大气指幅度有较大的影响,是由于注气压力大,延迟时间短的话,高压气体容易在气道侧翼穿透熔体形成较大的气指缺陷,所以在规划参数时应该合理减少注气压力和延长延迟时间,从而减小或避免气指缺陷。

3 响应面实验验证

通过上面参数交互作用的气辅注塑工艺二次回归响应面方差分析,综合考虑BBD 设计的16 组数值模拟结果,试验结果表明,熔体温度 240 ℃,注气压力 3 MPa,延迟时间 4 s,模具温度 40 ℃时的气辅成型效果好。因此,气辅成型工艺参数的最优值分别为:熔体温度 240 ℃,注气压力3 MPa,延迟时间 4 s,模具温度 40 ℃。

图5 为最优参数组的数值模拟和成型试验结果。从图5 可以看出:试验塑件的气体穿透深度理想、气指缺陷小,而且没有气体穿破发生,表面质量高,气体穿透效果和塑件成型质量良好,可用于指导实际气辅成型生产。

4 结论

(1)气辅成型技术能够显著提升塑件强度及表面外观质量、减少塑料消耗和压缩成型生产周期。采用响应面法试验研究,能够得到参数间交互作用对气辅成型质量的影响规律,从而为精准规划气辅成型参数、优化气辅成型工艺提供指导。

(2)通过L25(56)线性回归响应面试验和响应面方差分析,熔体预注射量、注气时间为显著影响因素,其优选值分别为85%,10 s。

(3)通过二次回归响应面试验和方差分析,参数间的交互作用对气体穿透深度的影响较小,而对气指缺陷的影响显著。B,C,D和BD,BE,CD,BC为气指缺陷的显著影响因素。

(4)最佳成型工艺为熔体预注射量85%,注气时间10 s,熔体温度240 ℃,注气压力3 MPa,延迟时间4 s,模具温度40 ℃。经数值模拟和成型实验验证,最优参数组下得到气辅塑件的气体穿透深度及最大气指幅度指标优良,气体穿透效果和气辅成型质量良好,提高了气辅成型质量和效率,有效降低了碳排放,可用于气辅成型实际生产。