聚乙烯混配料管材与非混配料管材的性能对比研究

许丽丹,李 瑜,徐海云,项鲁冰,程德宝,王志伟*

(1. 中国标准化研究院,北京 100191;2. 亚大集团公司,河北 涿州 072750;3. 北京工商大学,北京 100048;4. 河北宇通特种胶管有限公司,河北 衡水 053500)

0 前言

聚乙烯管道是以聚乙烯为原材料经熔融挤出成型而得的塑料管材[1],具有优良的电绝缘性、耐酸碱腐蚀等化学稳定性、耐低温性能、超长期服役年限、卫生、低摩擦因数等性能,在燃气输送[2-3]、给排水[4-5]、埋地管道修复等[6-8]领域具有广泛的应用[9]。

当前市政领域聚乙烯管材所用原材料包括混配料[10]、白料加色母料、白料加回用料[11-14]等几种方式,为防止降解和提高热稳定性[15-18],聚乙烯原料中还会添加炭黑等添加剂。但是,在聚乙烯管道市场上,存在部分厂家为追求利润最大化而用不合格原料以次充好的现象,通常表现为直接使用聚乙烯混合炭黑母粒的“白+黑”料,或者在聚乙烯原料中加入一定比例的外部回用料,生产出的聚乙烯燃气管道不能符合GB/T 15558.2—2023要求,对聚乙烯燃气管道的平稳安全运行造成了极大威胁燃气管道的安全关乎广大人民生命安全,因此如何对符合标准的原材料和不符合标准的原材料的性能差异研究至关重要。

最新版标准《燃气用埋地聚乙烯(PE)管道系统 第2 部分:管材》GB/T 15558.2—2023 中明确规定:生产管材应使用聚乙烯(PE)混配料。不应使用白料加色母料、白料加回用料等非混配料生产燃气管,但当前市场仍存在少量的非混配料生产管材,为更好区分混配料及非混配料生产的聚乙烯管材的性能差异,本文研究了这3 种原料生产的聚乙烯管材在炭黑含量、炭黑分散、灰分含量等性能上的差异,以期帮助燃气管道用户对所用的管材是否使用了合格原材料进行区别,保障市政燃气管道的良好运行,保障人民生命安全。

1 实验部分

1.1 主要原料

高密度聚乙烯混配料,HE3490-LS(PE100),北欧化工公司;

高密度聚乙烯本色料,100N,中石油抚顺石化公司;

高密度聚乙烯本色料,23050,万华化学集团股份有限公司;

外部黑色母料,GH9091A,青岛威东科橡塑科技有限公司;

外部回收回用料。

1.2 主要设备及仪器

塑管炭黑分散度检测仪,DZ3600,南京大展检测仪器有限公司;

炭黑含量测试仪,JLD-320,沧州华恒试验仪器有限公司;

马弗炉灰分测定仪,ST-2560HFF,厦门易仕特仪器有限公司;

差示扫描量热仪(DSC),DSC3500,耐驰科学仪器商贸(上海)有限公司;

万能试验机,TSE504C,深圳万测试验设备有限公司;

电感耦合等离子体光谱仪,JC-ICP-01,青岛聚创环保集团有限公司;

单螺杆挤出机,BEX90/250,佛山巴顿菲尔辛辛那提塑料设备有限公司;

赛可(SEC)台式扫描电子显微镜(SEM),SNE-3200M,深圳市武训科技有限公司。

1.3 样品制备

管材的制备:分别将高密度聚乙烯混配料HE3490-LS、高密度聚乙烯原色料(白)+色母料、高密度聚乙烯原色料(白)+回用料烘干后加入单螺杆挤出机中熔融挤出成聚乙烯管材,管材规格为dn63、dn110、dn200、dn250、dn315。加工工艺流程:原料烘干→原料熔融挤出→真空定径和冷却→喷淋冷却→打印标识→牵引→切割→管材收集。

样品的制备:在管材上均匀取样,取样示意图如图1 所示,如需进一步进行验证和检测,可考虑增加试样数量或增加不同部位取样。

1.4 性能测试与结构表征

试样的状态调节和试验的标准环境:按GB/T 2918—2018规定,试样在温度为(23±2) ℃条件下进行状态调节至少 24 h,并在此条件下进行试验。

炭黑含量测试:按GB/T 13021—2023试验。按图1 沿制品的轴线在不同部位切取至少3 个试样,试样的称量精度为0.1 mg,取各试样试验结果的算术平均值,保留两位有效数字。

炭黑分散测试:按 GB/T 18251—2019 试验,采用切片法,按图1 沿制品的轴线在不同部位切取6 个试样。测定炭黑分散时试样厚度为(20±10) μm,在放大倍数至少为70 的显微镜的透射光下观测每个试样,记录所有试样外观等级。

灰分测试:按 GB/T 9345.1—2008,采用直接煅烧法进行试验,沿制品的轴线在不同部位至少切取3个试样。试样的称量精度为0.1 mg,取各试样试验结果的算术平均值,保留两位有效数字。

氧化诱导时间测试:按GB/T 19466.6—2009 试验。按图1 沿制品的轴线在不同部位切取6 个试样,试样的称量精度为 0.01 mg,在210 ℃记录所有试样的氧化诱导时间。

断裂伸长率测试:按GB/T 1040.2—2022 试验。按图1 沿制品的轴线在不同部位取6 个试样,当公称壁厚小于等于5 mm 时,采用类型 2 试样,公称壁厚大于5 mm且小于等于12 mm时,采用类型1试样,公称壁厚大于12 mm 时,采用类型1 试样,记录所有试样的断裂伸长率,所得结果保留3位有效数字。

微量金属元素含量测试:按 GB/T 39994—2021中干灰化法制样,采用电感耦合等离子体光谱仪(ICPOES法)试验。

2 结果与讨论

2.1 炭黑含量测试结果分析

分别选取不同厂家采用混配料或白加黑生产的PE 管材,取样后进行炭黑含量测试,结果如图2 所示,从图2 可以看出,混配料所生产的PE 管材的炭黑含量范围为2.1 %~2.4 %,完全满足最新版GB/T 15558.2—2023 中炭黑含量应在2 %~2.5 %的要求;而采用白加黑方式所生产的PE 管材,其炭黑含量分散性较大,甚至达到2.6 %以上或者0.7 %以下,不符合标准规定。当分散在PE 中的炭黑受到紫外线照射时,会引起紫外线的散射,进而被炭黑聚集体和附聚体吸收,使PE 吸收的紫外线显著减少;同时炭黑表面的羟基、羧基、类酯基等含氧基团能和PE 受紫外线照射分解后产生的基团反应,从而起到清除这些基团的作用,而防止PE 进一步分解。而炭黑含量过高会影响PE 管材的力学性能,不能满足承压要求,含量偏低则聚乙烯易发生降解,也会影响长期使用年限。

图2 不同原料制得的PE管材的炭黑含量Fig.2 Carbon black content of PE pipes from different raw materials

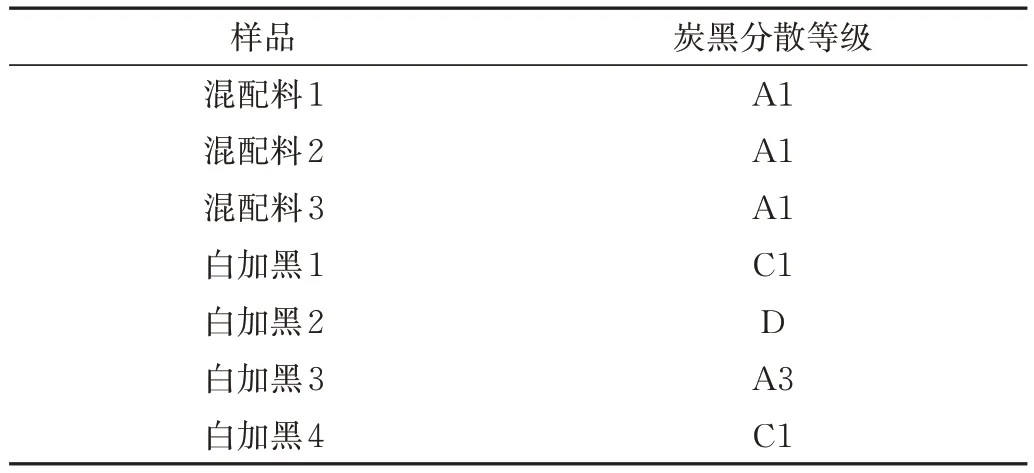

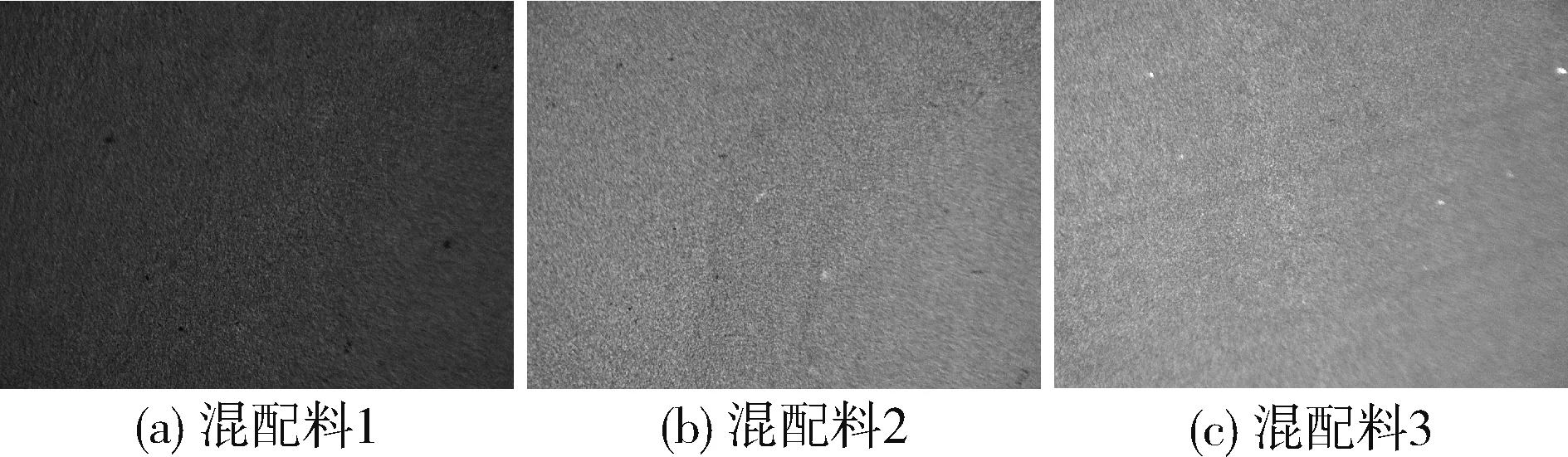

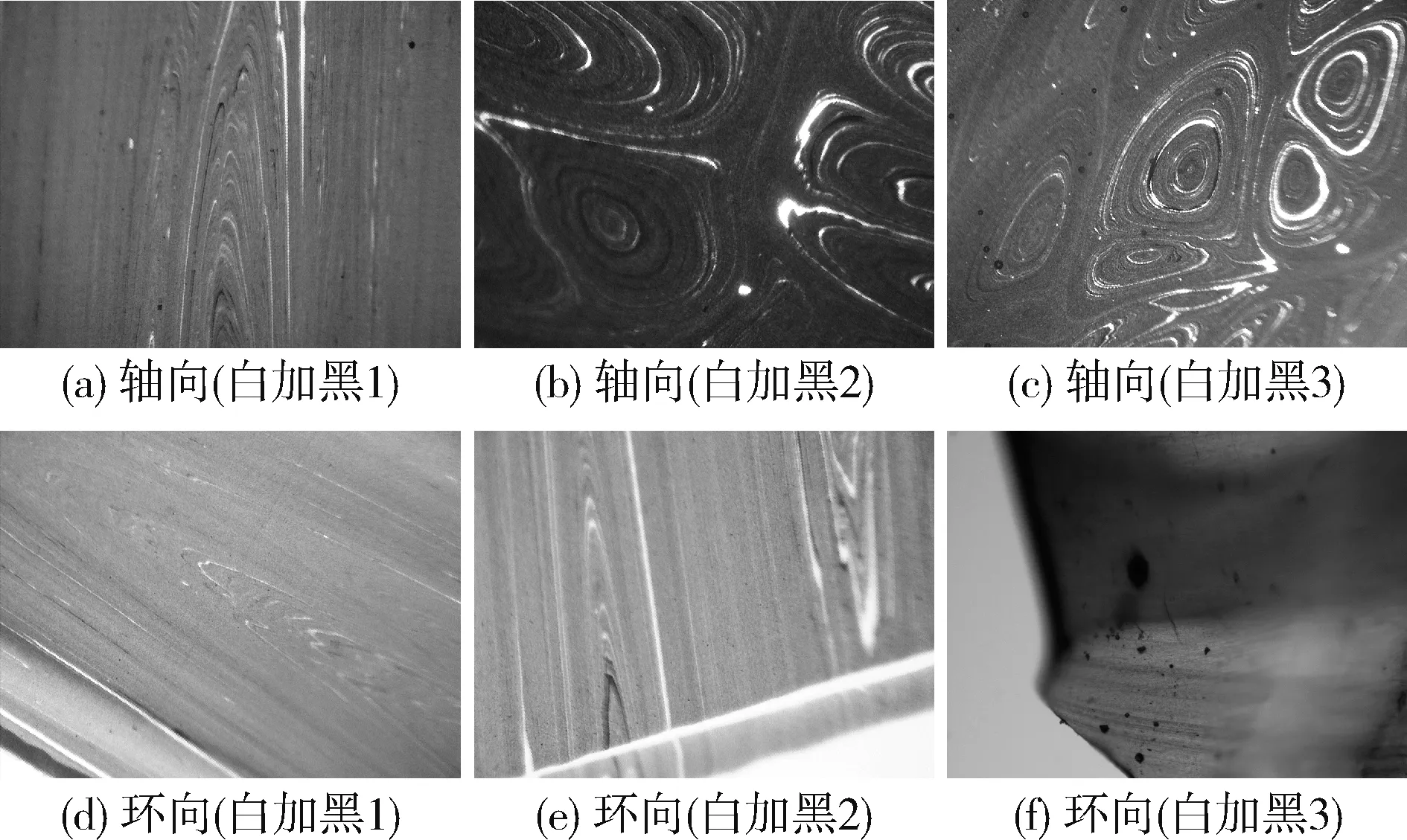

2.2 炭黑分散测试结果分析

分别以混配料和白加黑为原料挤出的PE 管材,进行炭黑分散测试,结果如图3所示。样品炭黑分散结果如表1所示。从图3和表1结果可知,以混配料生产PE管材中炭黑的分散更加均匀,分散度偏离小,以混配料为原料所生产的管材的炭黑分散等级均为A1,而白加黑的炭黑分散等级则为A3 级到D 级不等,呈现不稳定性,证明以白加黑为原料挤出的PE 管材的炭黑分散不完全满足GB/T 15558.2—2023 规定的A1 级~B 级要求,且炭黑分散等级明显低于混配料,从图3可知,白加黑的炭黑分散偏离增加,且分散更不均匀。从图4和图5的混配料和白加黑的管材切片SEM照片也可以看出,由于混配料一般在生产反应阶段加入,混合效果较好,因此切片中炭黑分散均匀,而白加黑一般在管材生产厂以混合效果较差的单螺杆混合挤出,因此炭黑和聚乙烯只能达到部分混合,在切片中白色的聚乙烯和混合炭黑的聚乙烯存在明显的分界线,由此生产出来的聚乙烯管材性能不能保证稳定,因此国家标准要求使用聚乙烯混配料,即混配料的混合均一性更优。

表1 不同原料制得的PE管材的炭黑分散等级Tab.1 Carbon black dispersion grade of PE pipes from different raw materials

图3 PE管材的炭黑分散Fig.3 Carbon black dispersion of PE pipes

图4 PE管材(原料为混配料)的SEM照片Fig.4 SEM photos of PE pipes from compound

图5 PE管材(原料为白加黑)的SEM照片Fig.5 SEM photos of PE pipes from mixed white and black materials

因此,炭黑分散结果可以作为混配料和白加黑原料的区别手段之一。混配料的炭黑分散更为均一,有效避免了因炭黑团聚导致PE 管材应力集中出现质量问题,切实提高PE管材的使用年限。

2.3 灰分含量测试结果分析

分别选取不同厂家混配料或白加黑或添加回用料为原料所生产的PE 管材,进行灰分含量测试,结果如图6 所示。从图6 中可以看出,混配料和通过白+黑生产的管材灰分含量为0.02 %~0.055 %,满足最新版GB/T 15558.2—2023 对灰分的要求;而采用白料+外部回用料或混配料+外部回收料的制品灰分合格率为35 %,不符合标准要求,灰分含量过高主要因材料中掺杂外部无机物引起,材料中无机物含量过高容易降低管材韧性,易发生脆性破坏,同时影响焊接性能。

图6 PE管材的灰分含量Fig.6 Ash content of PE pipes

2.4 氧化诱导时间测试结果分析

分别选取不同厂家混配料或白加黑或添加回用料所生产的不同PE 管材,在210 ℃进行管材氧化诱导时间测试,结果如图7 所示。从图7 中可以看出,以混配料为原料挤出的管材,氧化诱导时间在40~60 min 之间;不同样品号差距不大,但加入了外部回收料的管材,其氧化诱导时间明显降低,仅在30~45 min 之间;这是由于外部回收料经过多次熔融加工,PE 管材料生产过程中原先所含有的抗氧剂部分在多次的熔融挤出过程中有所消耗而降低,这使得管材的抗氧化性能下降,呈现出氧化诱导时间减小的现象,由于PE 管材料生产过程中为了使用安全,添加了一定比例的过盈量,所以即使添加了一定比例回收料,整体仍能满足最新版GB/T 15558.2—2023 中210 ℃对氧化诱导时间≥20 min 的要求,因此,仅用氧化诱导时间不能区分混配料和回收料。

图7 PE管材的氧化诱导时间Fig.7 Oxidation induction time of PE pipes

2.5 断裂伸长率测试结果分析

分别选取不同厂家混配料或白加黑或添加回用料为原料所生产的PE 管材,进行管材断裂伸长率测试,结果如图8 所示。从图8 可以看出,只通过2 种混配料生产的管材断裂伸长率为540 %~620 %,不同样品间差异较小,满足最新版GB/T 15558.2—2023对断裂伸长率≥350 %的要求;而添加外部回收料后制得的管材,断裂伸长率为240 %~600 %,断裂伸长率结果波动较大,不具有均一性,其中有35 %的样品断裂伸长率不能满足标准要求,这是由于外部回收料加入了润滑剂等小分子,与白料或混配料在经过单螺杆挤出管材时,未得到充分均匀的混合,导致管材在外力作用下,因受力不均在缺陷处断裂,因此断裂伸长率可以在一定程度上区分混配料和回收料。

图8 PE管材的断裂伸长率Fig.8 Elongation at break of PE pipes

2.6 微量金属元素含量测试结果分析

PE在生产合成过程中会添加极少许金属类聚合催化剂,以提高PE产率,因此在PE原料中不可避免地存在微量金属元素,但含量一般固定且极低[19],不会对使用性能造成影响。而在PE回用料或外部回收料等原料中,再造粒过程中一般会添加含钙类的润滑剂等,以减少管材表面出现粗糙、不光滑等缺陷,提高其挤出加工性能,从而导致钙元素增加;同时,PE回用料或回收料因多次加工,会与螺杆等金属设备在高温下多次接触,导致材料中铁元素增加;此外,PE回用料或外部回收料在制品使用、回收及加工造粒过程中易引入污染,也会导致PE回用料或外部回收料中残留较多的金属元素。因此,通过测定PE管材中微量金属元素含量来区别管材是否添加外来回收料并评估安全性具有重要实际意义。

本研究分别采用混配料、白料加黑色色母料、白料加外部回用料等3 种原料方式制得PE 管材,分别取样进行微量金属元素含量的测试结果如图9 所示。从图9中可以看出,本研究的样品中,混配料中铁元素含量为1 %~5 %,不超过GB/T 15558.1—2023 标准要求的10 mg/kg;钙元素含量范围为50~180 mg/kg,也符合GB/T 15558.1—2023 标准要求的≤250 mg/kg,满足最新版GB/T 15558.2—2023 的要求。而添加了外部回收料的制品中,铁、钙等微量元素含量明显增加。在混配料加20 %外部回用料中,铁元素含量高达18.4 mg/kg,钙元素含量高达862 mg/kg,且不同的样品微量金属元素测试结果分布不均匀。 这将对管材焊接以及静液压强度、断裂伸长率等力学性能造成负面影响,进而影响管材使用性能,且外部回收料并未对管材的耐压后的寿命进行过评估,无法预测其承压使用年限,如果在燃气上应用会造成极大的安全隐患。

图9 PE管材中微量金属元素Fe和Ca含量Fig.9 Content of trace Fe and Ca in PE pipes

3 结论

(1)混配料的测试结果均符合最新版标准GB/T 15558.2—2023 的规定,且含量误差较小,具有均一性,性能优于其他两种原料方式,因此可以作为聚乙烯燃气管材所用原料的首选。

(2)炭黑含量和炭黑分散可用于鉴定PE 管材原料是否为混配料;灰分含量和微量金属元素含量可用于鉴定PE管材中是否添加了外部回用料。

(3)混配料和外部回收料的氧化诱导时间均能满足标准要求,氧化诱导时间不能区分混配料和回收料,但加入外部回收料的管材试样的断裂伸长率大大低于混配料,且结果波动增大,断裂伸长率可以在一定程度上区分混配料和回收料。