聚酰亚胺/多壁碳纳米管杂化纳米纤维的制备与性能研究

王容容,江 涛,孙少阳,周 洲,汪 翔,申 莹,邢 剑

(安徽工程大学,安徽 芜湖 241000)

0 前言

工业烟尘排放是大气污染的主要原因之一,尤其是由此产生的细颗粒物(PM2.5),严重影响人们的生命健康[1-2]。直接从排放源中滤除污染物,被认为是治理空气污染最有效的方法。因此,研究轻质的耐温耐腐蚀纤维滤料对高温烟气高效除尘以及工业节能减排具有十分重要的意义。PI 是一类以酰亚胺环(—CO—N—CO—)为结构特征的高性能聚合物材料,其高度共轭的分子链结构和芳香结构,赋予PI 纤维优越的力学性能、耐高/低温性能、热稳定性、阻燃性和化学稳定性[3-4]。采用静电纺丝技术制备的PI 纳米纤维还具有高孔隙率、多孔互联结构以及良好的透气性和透气选择性[5],在高温烟气净化领域具有极大的应用潜力。

目前PI 静电纺纳米纤维多采用两步法制备,即先合成聚酰亚胺酸(PAA)溶液制备PAA 纳米纤维后,再经高温酰亚胺化处理得到PI 纳米纤维[6-7]。该方法虽然成功制备了PI纳米纤维,但PAA 溶液制备过程复杂且易降解,且热亚胺化需高温下进行,不仅能耗高,同时存在亚胺化不完全的问题。因此,简化PI 纳米纤维制备流程仍是人们关注的热点之一。此外,有研究表明[8-9],有机-无机杂化材料中无机相的尺寸达纳米级,使得有机相和无机相界面面积增大,界面相互作用增强,实现了纳米级或分子级复合,故该材料能够集无机相的刚性、尺寸稳定性及热稳定性和有机相的韧性、加工性于一体。这为构建综合性能优异的PI纳米纤维提供了新的思路。

因此,本文以聚酰亚胺纤维(P84)为原料,溶解于N,N-二甲基乙酰胺(DMAc),同时掺杂具有优异热力学和电化学性能的MWCNTs,采用静电纺丝一步法制备MWCNTs 杂化PI 纳米纤维 (PI/MWCNTs),研究其形貌、结构、与热稳定性、浸润性、过滤性能间的构效关系,为新型高温烟气过滤材料的构建提供一定的理论基础和依据。此外,将P84 纤维溶解后纺丝,简化纺丝流程提高效率的同时,以期为高性能废旧纤维的再利用提供一种新的思路。

1 实验部分

1.1 主要原料

P84纤维,联苯型聚酰亚胺纤维,赢创工业集团;

DMAc,国药集团化学试剂有限公司;

MWCNTs,直径10~20 nm,长度>5 μm,深圳市纳米港有限公司。

1.2 主要设备及仪器

扫描电子显微镜(SEM),SU1510,日本Hitachi公司;

傅里叶变换红外光谱仪(FTIR),Nicolet is 10,美国赛默飞世尔科技有限公司;

X 射线衍射仪(XRD),D2 PHASER,德国布鲁克AXS有限公司;

差示扫描量热仪(DSC),Q200,美国TA仪器公司;

单柱式电子万能试验机,Shimadzu EZ-S,上海百贺仪器科技有限公司。

1.3 样品制备

纺丝液的配制:纺丝前对P84 纤维进行预处理,即用丙酮和乙醇冲洗纤维,去除纤维表面的杂质,然后在真空烘箱中60oC 干燥2 h。将一定质量的P84 纤维溶解于DMAc 溶剂中,80oC 水浴加热搅拌2 h,配制质量分数为10 %的PI 纺丝液;然后将不同质量分数(0.1 %、0.2 %、0.5 %)的MWCNTs 混入预先制备的PI 纺丝液中,分别磁力搅拌1 h 后再超声处理1 h,配制MWCNTs杂化PI纺丝液(PI/MWCNTs)。

PI/MWCNTs 杂化纳米纤维膜的制备:将纺丝液注入10 mL 的注射器中(喷丝头直径为0.8 mm),采用静电纺丝设备,铝箔接收PI/MWCNTs杂化纳米纤维。其中,纺丝工艺均为20 kV 纺丝电压,20 cm 纺丝距离以及1 mL/h纺丝流速。

1.4 性能测试与结构表征

纤维表观形貌观察及直径测试:采用SEM 观察不同MWCNTs 含量下所纺纤维的外观形貌;采用Image J测试不同条件下所纺纤维的直径及其直径分布,每个样品随机测试100根。

FTIR 分析:用全反射法对纤维进行红外光谱分析,扫描范围400~4 000 cm-1。

XRD 分析:采用XRD 表征纤维的结晶结构,放射源为Cu靶,扫描范围为5o~50o,连续扫描。

DSC 分析:采用DSC 表征纤维的热学性能,温度测试范围50~400 ℃,升温速率10 ℃/min。

拉伸性能测试:采用单柱式电子万能试验机表征纳米纤维膜的力学性能,拉伸隔距5 cm,拉伸速度3 mm/min。

水接触角测试:使用配备高清摄像机的接触角测角仪(Rame Hart)进行水接触角测量。

过滤性能测试:为表征PI/MWCNTs 纳米纤维膜的孔结构及过滤性能,在静电纺丝的过程中,首先以PI针刺基材作为支撑层固定于接收板上,然后将PI/MWCNTs纳米纤维沉积在基材上,纺丝时间为3 h。

孔径及孔径分布:采用泡点法,用CFP-1100A 毛细管流动测试仪表征复合滤料的孔径及其分布。

过滤效率:参照GB/T 14295—2019[10],采用LZCH 型滤料综合性能测试台,通过计数法测试材料上下游粒子数,计算滤料对不同粒径颗粒的过滤效率。

过滤阻力:用LZC-H 型滤料综合性能测试台测试滤料的过滤阻力,测试试样在一定气流量(84 L/min)下,进气面与出气面的压差。

2 结果与讨论

2.1 PI/MWCNTs杂化纳米纤维膜的形貌

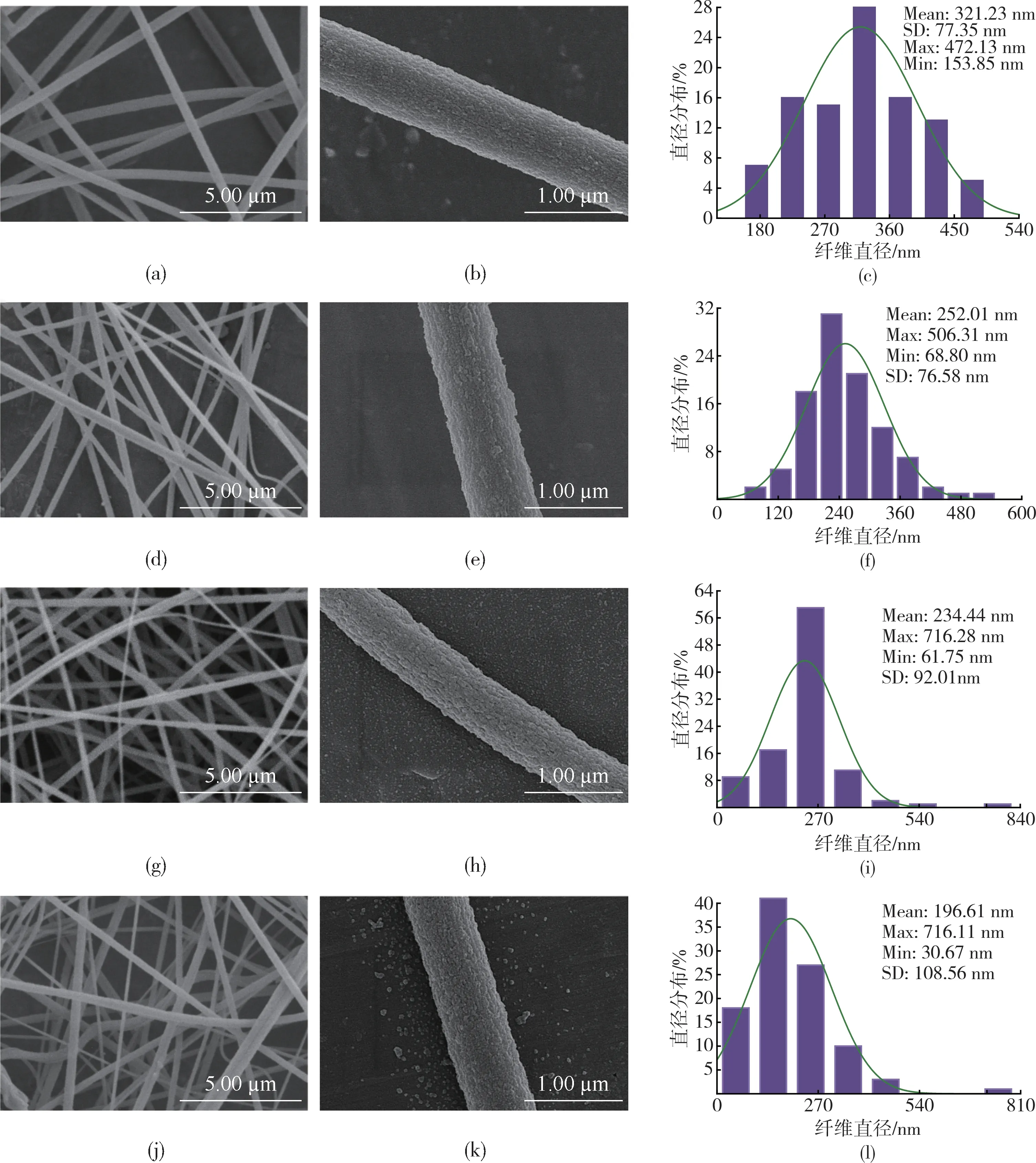

由图1 可知,所纺纳米纤维表面粗糙,且随着MWCNTs 的质量分数由0 增至0.5 %,纤维直径由(321.23±55.45) nm 降低至(196.61±108.56) nm;此外,在相同纺丝时间内所沉积的纤维量增加,且杂化纳米纤维的直径不均率显著增加,尤其是PI/0.5 %MWCNTs 杂化纳米纤维膜,呈现粗/细纤维交织的多级孔结构。因为加入MWCNTs 后,纺丝液的导电性和电荷排斥力增加,所以,在电场力作用下,溶液更容易克服表面张力而形成射流,并得到足够的拉伸作用而降低纤维直径;且射流在喷射过程中易发生剧烈鞭动而分裂出多个粗细不同的纤维束,因而呈多级孔纤维膜。

图1 杂化纳米纤维膜的形貌和纤维直径分布Fig. 1 Morphology and fiber diameter distribution of hybrid nanofiber mats

2.2 PI/MWCNTs杂化纳米纤维膜的化学结构

由图2(a)可知,PI纳米纤维的FTIR谱图,1 776 cm-1和1 720 cm-1为羧酸和酰亚胺环上C=O的不对称和对称振动峰;1 361 cm-1和714 cm-1分别为酰亚胺环上C—N—C 的伸缩振动峰和环中基团C=O 弯曲振动特征峰[11-12],这些聚酰亚胺的特征峰与P84纤维的一致,表明P84纤维溶解纺丝后化学组成未改变;此外,与纯PI纳米纤维相比,添加MWCNTs后,PI/MWCNTs杂化纳米纤维没有新的基团出现,说明MWCNTs 与PI 属于物理混合。

图2 纳米纤维膜的FTIR(a)和XRD(b)曲线Fig.2 FTIR (a) and XRD (b) curves of nanofiber mats

由图2(b)可知,在2θ=10.08o、15.5o、17.2o和26.1o分别对应P84 纤维的(004)、(101)、(200)和(210)晶面衍射峰[13-14],经溶解纺丝后,PI 纳米纤维膜的(004)晶面衍射峰变宽,(101)和(210)晶面衍射峰减弱,(200)晶面衍射峰消失,表明经静电纺丝后,由于射流鞭动,使得纤维分子结构重排,结构规整性降低。然而,随着MWCNTs 的加入,(004)晶面衍射峰增强,且无其他衍射峰,因为MWCNTs 具有优异的导电性,静电纺丝过程中电场力的作用有助于碳纳米管沿纤维轴向排列。但没有观察到MWCNTS 的特征峰,一方面是由于加入的MWCNTs的量较少,另一方面可能是因为其在聚合物集体中没有形成足够大的团簇。

2.3 PI/MWCNTs杂化纳米纤维膜的热稳定性能

由图3(a)可知,P84 纤维在321 ℃处有明显的吸热台阶,无明显的吸热熔融峰。而溶解纺丝后制备的PI 纳米纤维和PI/0.5 %MWCNTs 杂化纳米纤维膜,均在210~260 ℃之间由于纤维中残留的DMAc 溶剂的蒸发而出现宽的吸热蒸发峰,这与TG 的测试结果吻合[图3(b)]。而且,与P84 纤维相比,溶解纺丝制备的两种纳米纤维的玻璃化温度(Tg)均降低,但PI/MWCNTs 杂化纳米纤维的Tg略高(PI 和PI/MWCNTs 杂化纳米纤维的Tg分别为308 ℃和312 ℃)。因为溶解纺丝后制备的纳米纤维的结晶不完善,但加入MWCNTs 后纤维的结构规整度又有所提升[如图2(b)所示]。

图3 杂化纳米纤维膜的DSC(a)、TG(b)和DTG(c)曲线Fig. 3 DSC (a), TG (b) and DTG (c) curves of hybrid nanofiber mats

此外,由TG 的测试结果可知, P84 纤维与PI 纳米纤维分别呈现2 步和3 步热分解过程。首先,两者均在400.0 ℃左右,由于纤维的自交联、环化和脱氢作用失重增加。而后,随着温度的升高,碳及一氧化碳的氧化不断释放,纤维热失重急剧增加[如图3(b)所示]。此外,与P84 纤维的热分解过程相比,PI 纳米纤维在低温范围内(<200 ℃),由于纤维内残留溶剂的挥发及酰亚胺化过程而重量略有损失。从图中可知,经静电纺丝后制备的PI纳米纤维的初始分解温度以及最大分解温度有所降低。由此可知,由于聚合物射流在拉伸和凝固过程中分子的重新排列。掺杂MWCNTs 后PI 纳米纤维的热稳定性略有下降,但依旧呈现较高的热稳定性,满足其在高温环境中的应用条件。

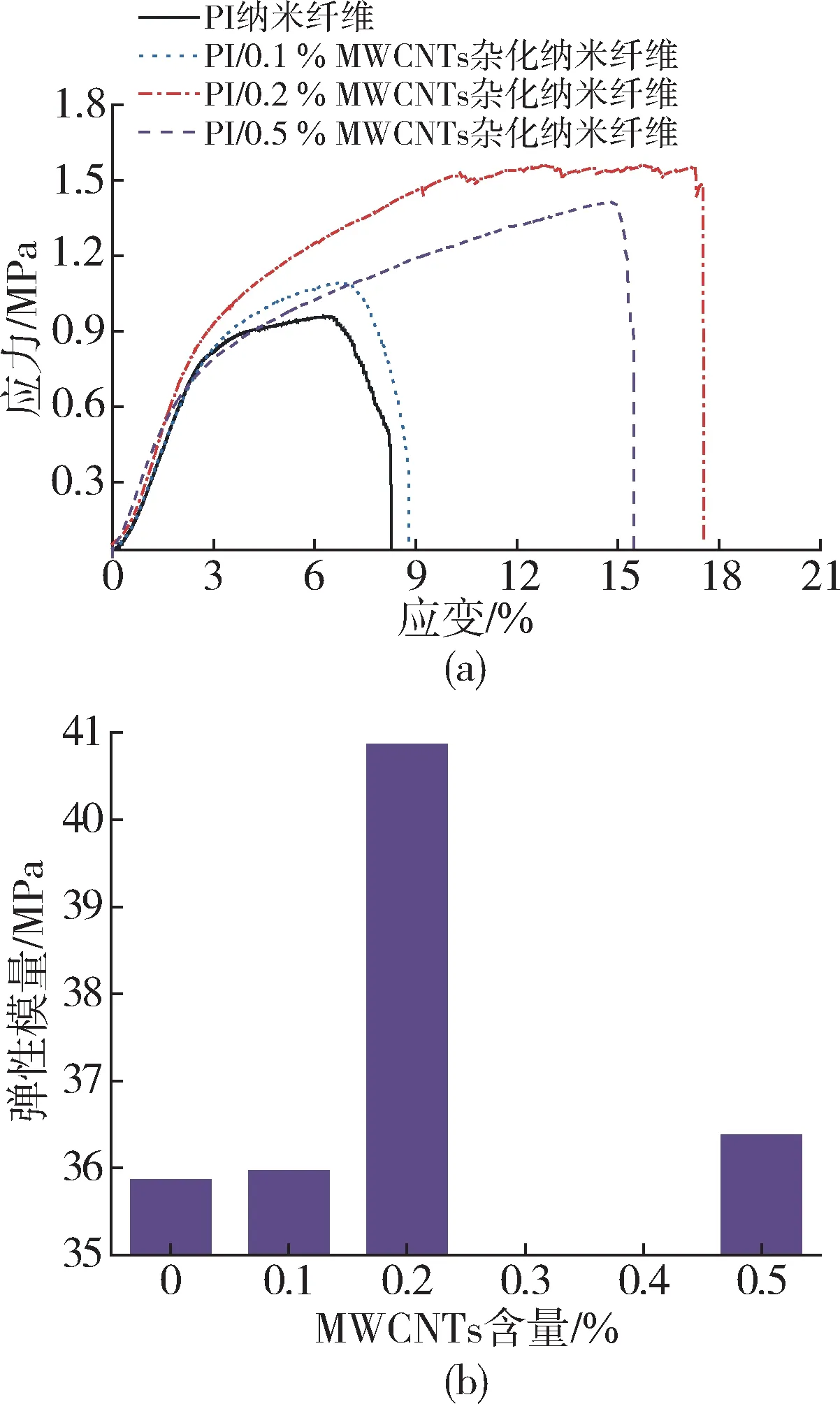

2.4 PI/MWCNTs杂化纳米纤维膜的力学性能

如图4 所示,随着MWCNTs 的质量分数由0 增至0.2 %, PI/MWCNTs 杂化纳米纤维膜的拉伸强度,断裂伸长率和模量分别增加了65 %、164 %和14 %,因为MWCNTs 力学性能优异,且添加MWCNTs 使得纤维的轴向结构规整性改善(如图2 所示)。然而,当MWCNTs 的质量分数继续增加至0.5 %,纤维的力学性能由于MWCNTs的分散问题而略有降低,但仍高于纯PI纳米纤维的拉伸强力。

图4 杂化纳米纤维膜的拉伸应力-应变曲线(a)和弹性模量(b)Fig. 4 Tensile stress-strain (a) and Young’s modulus (b) of hybrid nanofiber mats

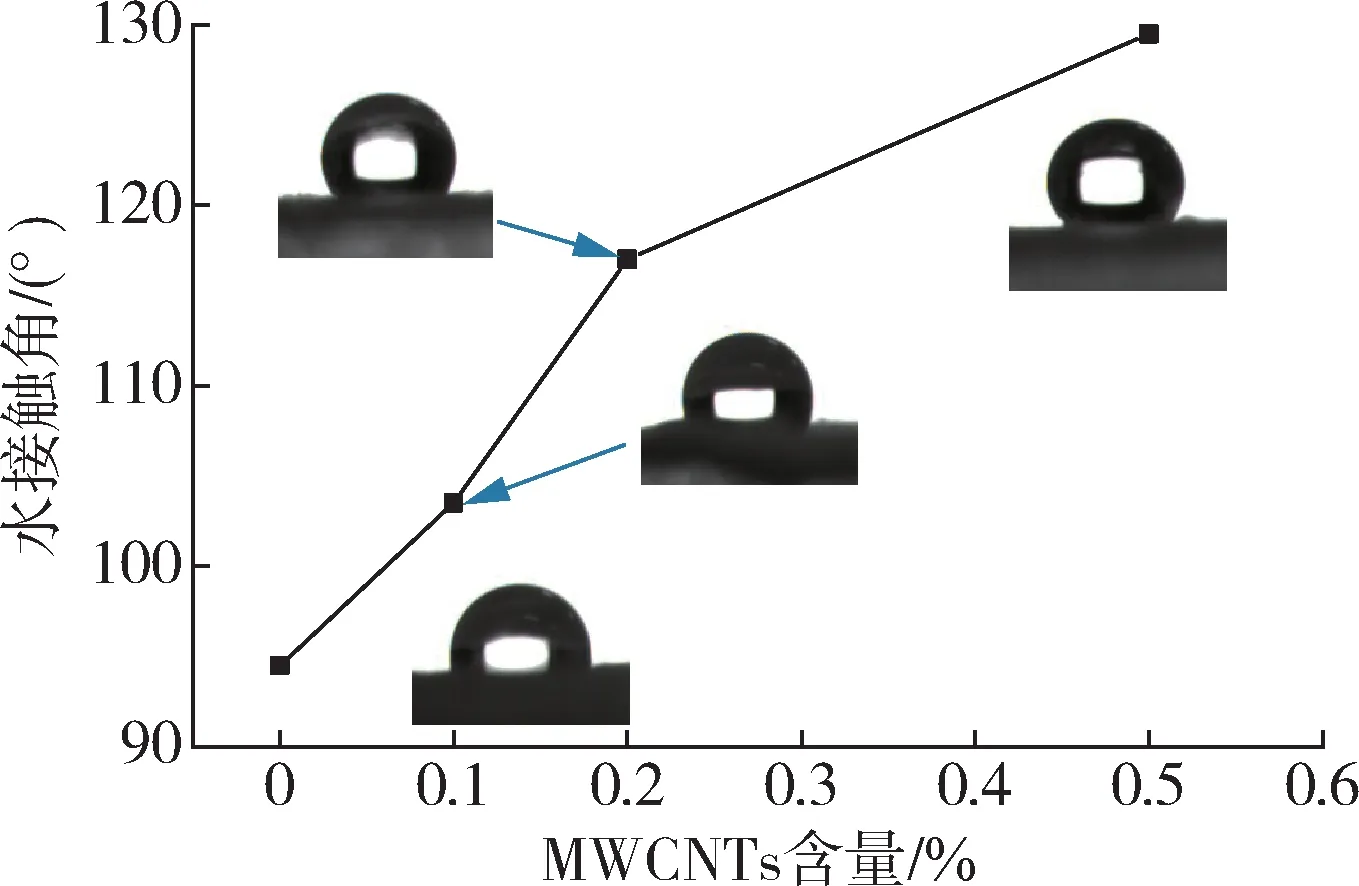

2.5 PI/MWCNTs杂化纳米纤维膜的润湿性

图5 为纳米纤维膜的水接触角测试结果,插图为水滴在杂化膜表面的状态。如图所示,随着MWCNTs 的加入,PI/MWCNTs 杂化纳米纤维膜的水接触角由94.5°增加至129.5°,即杂化膜的疏水性提高,这与MWCNTs 的疏水性有关,因此,可根据应用领域,通过控制MWCNTs 的含量调控杂化膜的润湿性。

图5 纳米纤维膜的水接触角Fig.5 Water contact angle of nanofiber mats

2.6 杂化纳米纤维覆膜滤料的空气过滤性能

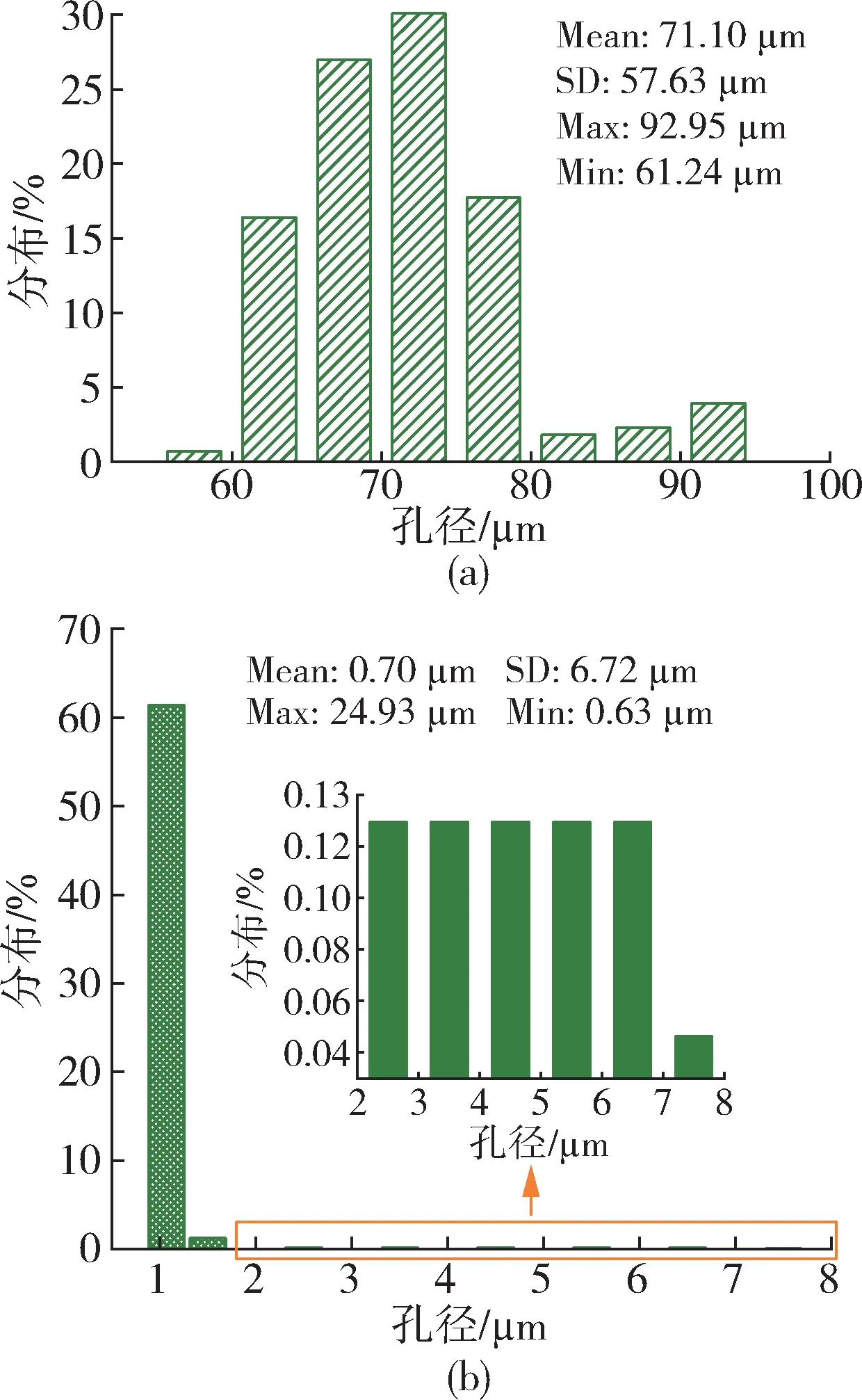

PI 针刺基材和PI/MWCNTs 杂化纳米纤维覆膜滤料的孔径及其分布和过滤性能见图6和表1。

表1 MWCNTs/PI纳米纤维覆膜滤料的过滤性能Tab.1 Filtration performance of PI/MWCNTs nanofiber membrane composite filter

图6 PI针刺基材(a)和PI/MWCNTs纳米纤维覆膜滤料(b)的孔径及孔径分布Fig.6 Pore size and its distribution of PI needle-punched nonwoven (a) and PI/MWCNTs nanofibers membrane filters (b)

由表1 可知,与基材相比,所制备的PI/MWCNTs杂化纳米纤维膜复合滤料对各个粒径颗粒的过滤效率均有显著提升,尤其对最易穿透粒径颗粒物0.3 μm 以下颗粒的过滤效率提升显著,由原始的2.19 %迅速增加至99.36 %(提升约45倍)。这表明PI/MWCNTs杂化纳米纤维膜在提升滤料过滤效率方面具有重要作用。同时,由于PI/MWCNTs 杂化纳米纤维膜的复合降低了滤料的通孔孔径(图6),滤料的过滤阻力也从3.2 Pa增加至141 Pa。但覆膜滤料的品质因数提升了2.5倍。这表明覆膜滤料的综合过滤性能显著提升。根据GB/T 14295—2019,覆膜滤料的过滤等级达亚高效。

3 结论

(1) 掺杂MWCNTs,使得杂化纳米纤维直径降低(平均直径细至196.61 nm±108.56 nm),呈现优异的热稳定性(初始分解温度>400 ℃),结构规整性进一步改善,力学性能提升(拉伸强度和断裂应变分别提高了65 %和164 %),疏水性提高。

(2) 同时,PI/MWCNTs 杂化纳米纤维膜能够显著提升最易穿透粒径颗粒物(PM0.3)的过滤效率(>99 %),过滤精度达亚高效。

(3) 本研究所制备的PI 纳米纤维可与其他材料复合,用于高温烟气过滤领域,为“高效低阻”滤料的开发提供一定的研究基础。