基于RecurDyn的双作用减振器多体动力学仿真

朱建宁 ,赵孟霞,卢碧红,徐超,刘振明,华成婷

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.包头北方创业有限责任公司,内蒙古 包头 014000;3.中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052;4.杭州拟创科技有限公司,浙江 杭州 310008)

铁路货车运用中,转向架上的减振器[1]是一种阻尼装置,它可以吸收碰撞能量,并在一定程度上减缓车辆的振动,确保了车辆及货物完好和列车运行的安全。随着货车速度和载重的不断提高,现有减振器的问题日益突出,常摩擦减振器车辆在空载和满载工况下的减振性能差别较大,变摩擦减振器偏磨严重。双作用减振器使用宽体斜楔结构,使转向架不依靠附加结构就具有较高的抗菱刚度;同时该减振器安装有减振弹簧,能满足车辆在空车、重车状态下具有稳定的减振功能的要求。

斜楔减振器一直是铁路货车车辆系统动力学研究的重点,李亨利等[2]借助SIMPACK软件建立了能分析斜楔摩擦减振器性能评估的多体动力学计算模型,反映了斜楔垂向、横向减振作用。杨茜茜[3]借助SIMPACK软件建立车辆动力学仿真模型,得出变摩擦减振器摩擦系数、旁承压缩量、抗蛇形减振器阻尼值的变化对轨道工程车临界速度的影响。王勇等[4]在ADAMS中建立三大件转向架货车的非线性数学模型,对货车系统的运动稳定性、曲线通过性及运行平稳性进行了分析。李志强等[5]对兼具常摩擦和变摩擦楔块减振性能的转向架进行了结构探索。刘振明等[6]对摩擦减振器进行结构改善,保留常摩擦和变摩擦结构,通过顶杆连接实现双作用减振,克服现有转向架的不足,保证了其使用性能。但以上研究并未对结构改善后的整体减振装置进行多体动力学分析。本文基于RecurDyn软件,创建转向架减振系统,研究其静力学与动力学特性,旨在为国产摩擦减振器设计与动力学性能评估提供一种有效、可靠的研究方法。

1 转向架技术参数与减振器结构

1.1 转向架主要技术参数

我国出口铁路货车以控制型转向架和ZK1型中交叉支撑转向架为主, 常摩擦减振器选取1 676 mm、轨距25 t轴重控制型转向架[7],变摩擦减振器选取21 t轴重ZK1-E型转向架[8],双作用减振器选取刘振明等[6]研发的双作用减振器。

1.2 减振器结构

本文建立的双作用减振器多体动力学模型见图1。

图1 双作用减振器多体动力学模型

一般情况下,根据减振弹簧安装位置及摩擦力随车体重量变化的规律不同,斜楔减振器可分为常摩擦减振器(图2(a))和变摩擦减振器(图2(b))两大类[9]。

(a) 常摩擦减振装置

(b) 变摩擦减振装置图2 斜楔减振器结构简图

双作用减振装置见图3,其工作原理为:空载时仅由藏在斜楔腔体内的常摩擦减振弹簧提供减振摩擦力,而在车辆载荷增加到一定数量时则由减振弹簧的上下减振弹簧同时提供减振摩擦力,而且下减振弹簧减振摩擦力会随着承载载荷变化而呈正线性变化,这使得转向架的相对摩擦系数趋于稳定,保证转向架在空车、重车状态下的减振性能无较大变化,确保车辆具有较好的运行品质。

图3 双作用减振装置

转向架设计中常采用加宽斜楔和加装侧架交叉支撑装置的方式,来提高转向架的抗菱刚度。双作用减振器结构保持了常摩擦减振器宽体斜楔结构,使转向架不依靠附加结构就具有较高的抗菱刚度。

同时该减振器安装有减振弹簧,以适应车辆在空车、重车状态下具有稳定的减振功能的要求。

2 仿真模型的创建与验证

2.1 仿真模型的创建

本文基于RecurDyn软件,建立ZK1型转向架减振装置复杂三维模型,建立机械-控制系统的数值化样机模型,完整的仿真分析过程需要经历以下3个部分[10],见图4。

图4 摩擦减振装置建模流程

第一部分为模型创建。创建具有几何、物理属性的组成部件,分析减振装置的传力特性和运动关系,运用三维几何建模Pro/E软件进行零件建模与装配,利用RecurDyn软件识别的接口IGS文件,在RecurDyn环境下搭建减振器初始模型。

第二部分为细化模型。定义各部件之间约束关系、作用在各部件上的所有力和驱动。导入模型后进行合并、删减、添加辅助零件等构建减振器的多体动力学模型。根据实际工况,施加载荷、约束及驱动方程,模拟实际的运动受力情况。

第三部分为仿真模型验证。在静平衡状态下对其承载构件空间位置、受力状况进行验证。通过多方面的对比分析得到与真实斜楔摩擦减振装置近似的仿真分析平台,为后续的斜楔摩擦减振装置性能预测与改善,以及动态运行分析提供可靠的仿真模型。

2.2 仿真模型试验

本文运用RecurDyn软件对减振装置分别进行空车、重车工况下静平衡与振动试验,提取仿真试验过程中轮-轨接触力和弹簧组压缩量进行对比分析。

模型自由度的选择和摇枕、斜楔及侧架的连接关系即多体动力学模型拓扑关系见图5。计算模型中,摇枕、侧架、斜楔、顶子和轨道均视为刚体。

图5 多体动力学模型拓扑关系

弹簧压缩量和轮-轨接触力是减振装置的重要评价指标,通过对仿真模型的验证得到,3种减振器初始状态下弹簧在压缩后高度和轮-轨接触力的最大偏差均小于5%,符合仿真试验模型的要求,能够为有效研究预测铁路货车弹簧减振装置的性能提供可靠支撑。因此,可以运用仿真试验平台替代现场试验进行多工况的性能预测。

3 仿真试验设计

3.1 载荷加载方式

现场运行中,空车、重车主要载荷作用在摇枕上,具体作用在心盘和左右两个旁承上,见图6。在物理模型的构建上,将相应的作用力等效替换为相同大小的质量块,放置在心盘和左右两个旁承上,模拟转向架正常运行状态。

图6 载荷施加示意图

3.2 轨道的激励设置

车辆运行时,来自轨道的激扰,通过轮对—侧架—弹簧减振装置—摇枕,向上传递至车体。铁路轨道的平顺状态对轮轨系统有着至关重要的影响,是轮轨系统的激扰源,是引起车辆产生振动和轮轨相互作用的主要原因[9]。车辆沿轨道运行时,4轴车辆沿波形线路运行时的强迫振动系统见图7,这个轨道波通过车轮对转向架及车辆产生激扰,导致车辆振动,振动过程中弹簧被压缩和释放。对于对接的轨道,车体产生浮沉或点头振动,斜楔与磨耗板摩擦产生减振力。结合我国轨道谱,本文采用了在GB/T 5599—2019给定的点头和浮沉(P&B)的激扰工况[11]。

图7 4轴车辆沿波形线路运行时的强迫振动系统

点头和浮沉工况(P&B)波长为11 887 mm,振幅为19.1 mm,描述轨道波形的函数形状简图见图8,(其中C1=2 438.4 mm,C2=11 887 mm),左右轨道相位相同。

图8 轨道波形函数形状简图

(1)

将式(1)代入RecurDyn,建立对应的数学模型,并得到样条曲线Spline。创建轨道激励,运用驱动插值函数表达式AKISPL(time,0,Spline,0),求解轨道波形。点头和浮沉(P&B)驱动函数波形即直线对接线路的轨道波形见图9。

图9 直线对接线路的轨道波形

3.3 虚拟样机仿真方案设计

为了更加准确地研究变摩擦减振器、常摩擦减振器和双作用减振器这3种铁路货车减振装置的性能,本文仿真分析方案均包括空车、重车2种状态。为了便于发现其性能差别,在进行静平衡试验后,分别进行对接线路的仿真试验,并对线路的垂向波形幅值A和频率F进行比例缩小,再进行系列对比分析试验。仿真试验方案中每组试验振动周期为20 T,共计进行30组仿真试验。

4 仿真试验分析

试验的主要目的是研究分析铁路货车转向架弹簧减振装置的动态性能。减振器对比分析评价方法有:①轮-轨垂向力,特别是最小垂向轮载;②斜楔与侧架磨耗板的摩擦力;④弹簧最大压缩量。通过上述评价方法,分别对3种减振器的性能进行对比分析。

4.1 对接振动轮-轨垂向力分析

3种减振器空车、重车对接振动轮-轨垂向力波形见图10。

(a) 变摩擦空车

(b) 常摩擦空车

(c) 双作用空车

(d) 变摩擦重车

(e) 常摩擦重车

(f) 双作用重车

3种减振器在频率F和振幅A共同作用下,轮-轨垂向力的最小值均出现小于空车静载10%的情况。减小振幅、频率后,轮-轨垂向力的最小值增大,轮-轨垂向力的最大值呈下降趋势。

空车对接振动时,3种减振器轮-轨垂向力最小值排布顺序:变摩擦减振器>常摩擦减振器>双作用减振器。常摩擦减振器轮-轨垂向力最小值大小约为变摩擦减振器的59%,双作用减振器轮-轨垂向力最小值约为变摩擦减振器的11%。重车对接振动时,常摩擦波形不同于另2种减振器,约为变摩擦减振器的0.06%,双作用减振器同变摩擦轮-轨垂向力的变化范围相近,轮-轨垂向力最小值约为变摩擦减振器的82%(表1)。

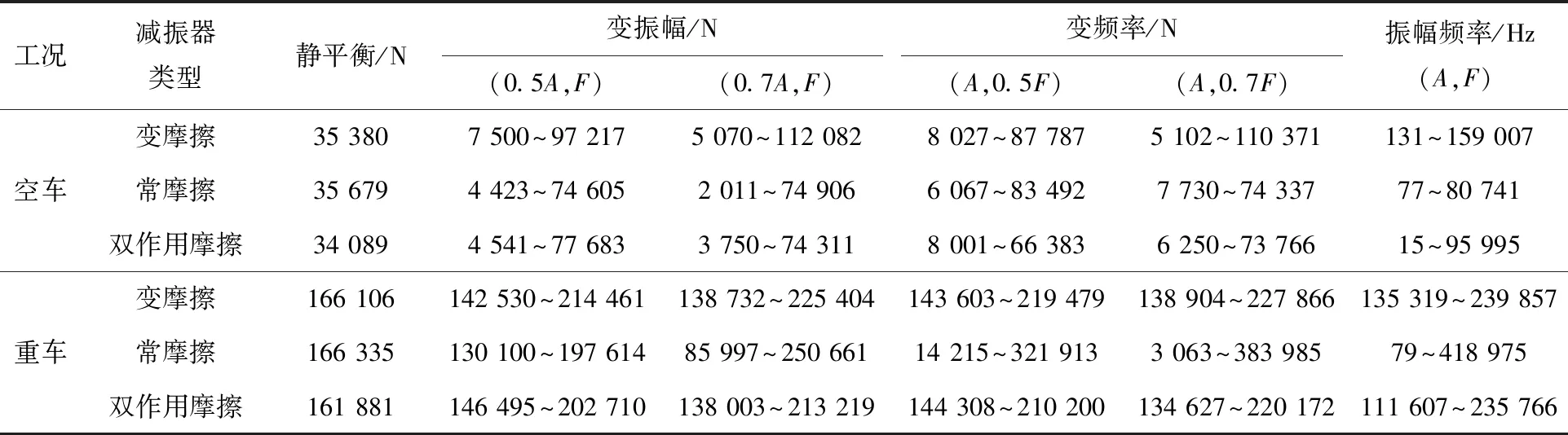

表1 空车、重车对接振动3种减振器轮-轨垂向力

双作用减振器在空车状态下,车轮与轨道作用力最小,这时常摩擦减振器发挥着稳定减振的作用。双作用和变摩擦减振器在重车状态下,车轮在钢轨上的垂向载荷变化缓慢,远远优于常摩擦剧烈的载荷变化,双作用在重车时极大地缓和了轨道冲击。

4.2 对接斜楔立面与侧架磨耗板摩擦力

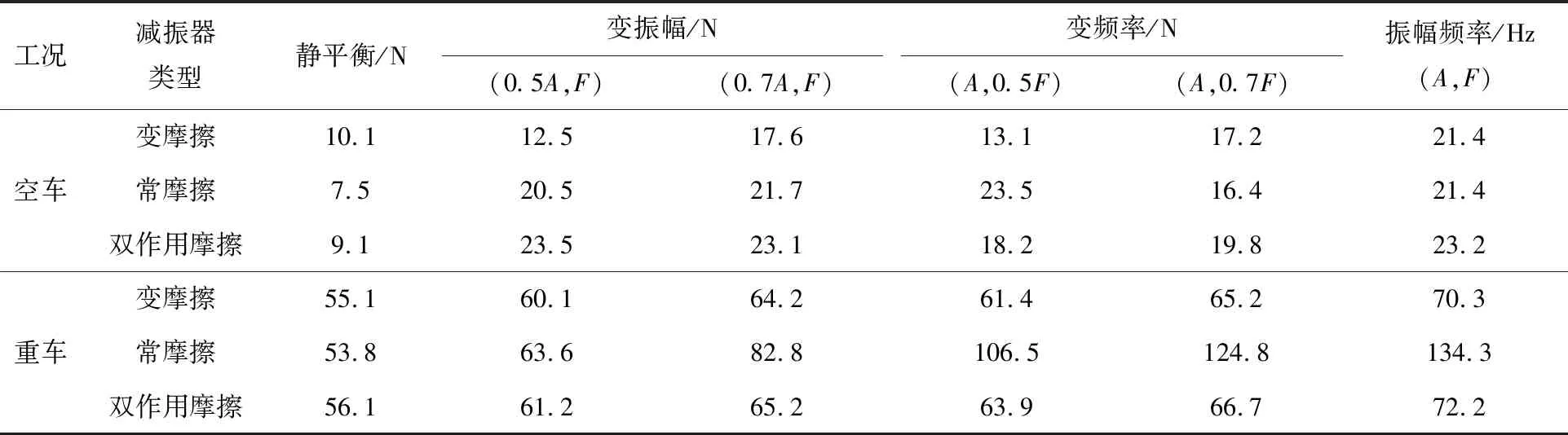

空车工况下3种减振器提供的斜楔立面与侧架立柱磨耗板摩擦力大小顺序为,变摩擦减振器≫双作用减振器>常摩擦减振器。重车工况下摩擦力大小顺序为变摩擦减振器>双作用减振器>常摩擦减振器,双作用减振器提供的最大磨耗板摩擦力约为变摩擦减振器的50%;常摩擦减振器的斜楔立面与侧架立柱磨耗板仅能提供有限的摩擦力。改变减振器振的振幅A和频率F,对斜楔立面与侧架磨耗板摩擦力影响不大。如表2所示。

表2 空车、重车对接振动斜楔与侧架磨耗板摩擦力

双作用减振器在空车状态下,摩擦力主要由压缩在斜楔内常摩擦减振弹簧发挥作用,数值变化和常摩擦类似,体现了空车状态下的稳定性。双作用减振器在重车状态下,常摩擦和变摩擦减振弹簧一起提供减振力,使空车、重车状态下相对摩擦系数均处于理想范围内,车辆垂向动力学性能更好。

4.3 对接弹簧最大压缩量

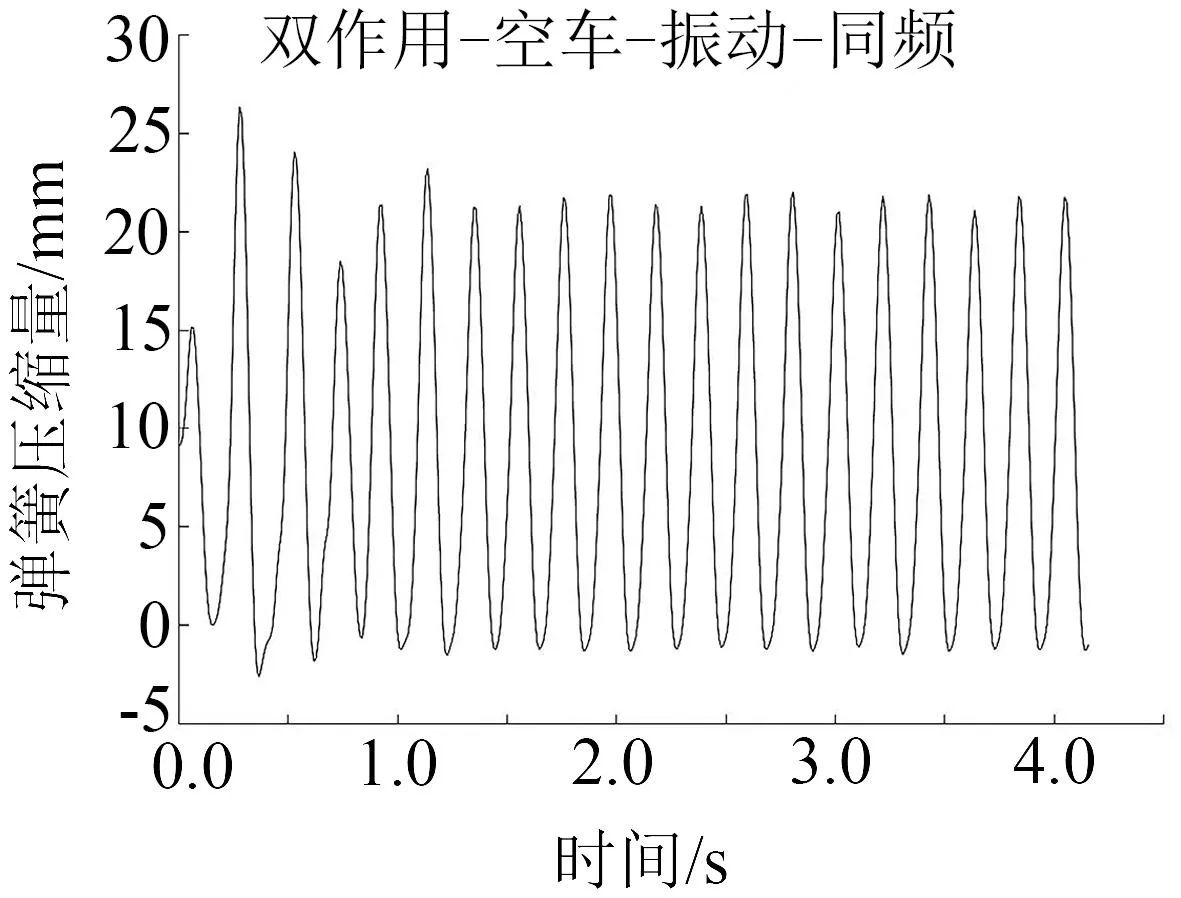

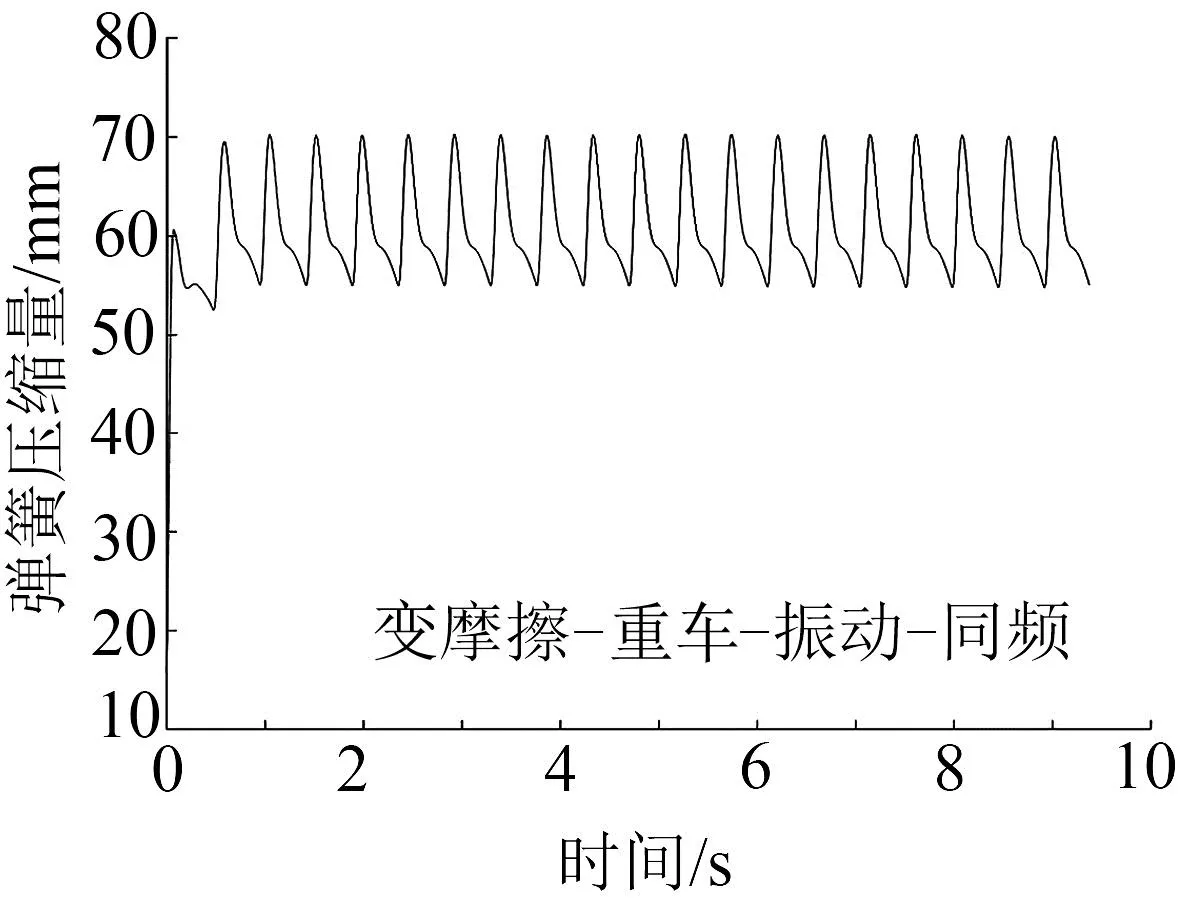

减振器空车、重车对接振动弹簧压缩量波形见图11。

对接振动3种减振器的弹簧最大压缩量见表3。弹簧压缩量计算方式:以弹簧原长(自由状态)为参考值,表中最大压缩量数值为弹簧在振动过程中被压缩的最大距离。仿真试验弹簧最大压缩量为振动平稳后(1 s以后的数据)的最大压缩量。

空车工况下变摩擦减振器的弹簧压缩量总体小于另外2种减振器;减小振幅和频率后,变摩擦减振器弹簧压缩量变小,常摩擦减振器弹簧压缩量变化不明显。双作用减振器在减小振幅A后,压缩量变化不明显,减小频率F后,压缩量变小。重车工况下3种减振器弹簧最大压缩量大小顺序为常摩擦减振器>双作用减振器>变摩擦减振器。弹簧最大压缩量总体上随摩擦力增加而降低,常摩擦减振器在重车对接振动工况时,存在弹簧被压死的风险。

(a) 变摩擦空车

(b) 常摩擦空车

(c) 双作用空车

(d) 变摩擦重车

(e) 常摩擦重车

(f) 双作用重车

表3 空车、重车对接振动弹簧最大压缩量

双作用减振器在空车状态下,弹簧压缩量的变化范围同常摩擦相近,重车状态下同变摩擦相近。直观地反映出空车状态下,仅由常摩擦减振弹簧提供减振力;在重车状态下,常摩擦和变摩擦减振弹簧一起提供减振力。

5 结论

(1)本文提出了基于ZK1型转向架减振装置的一种新型双作用减振装置,创建了多体动力学模型并进行动力学的分析。

(2)双作用减振器总体上兼具了常摩擦和变摩擦的特点。空车对接振动时,双作用减振器弹簧压缩量的变化、摩擦力、轮轨垂向力、曲线波形同常摩擦减振器近似;重车对接振动时,曲线波形同变摩擦减振器近似,体现了双作用减振器在空车状态下,仅由常摩擦减振弹簧提供主要减振力。在重车状态下,常摩擦和变摩擦减振弹簧一起提供减振力,磨耗板所受到的摩擦力为变摩擦一半,减振性能与变摩擦持平,大大降低了对减振装置的磨耗,提高了磨耗板、斜楔及弹簧的使用寿命。

(3)双作用减振器对缓和振动冲击影响显著,也为转向架摩擦减振系统的动态特性分析与性能评估提供一种有效、其可靠的研究方法,但双作用适用性仍在探索中,其弯轨运行性能仍需要大量仿真试验。