紫铜表面化学镀锡的镀层研究

孙子文,袁军平,赵雪阳,黄先雄

(广州番禺职业技术学院珠宝学院,广东广州 511483)

0 前 言

锡及其合金导电性好,耐蚀性优良,易于焊接 ,已广泛应用于电子行业、装饰行业和包装行业等中[1, 2]。金属锡的镀覆主要通过电镀、热浸镀和化学镀的方式进行[3-5]。化学镀锡工艺简单,均镀性好,适用于形状复杂的器件,且化学镀温度不高,对基体材料的影响较小,在解决某些工艺问题时受到越来越多的关注[5]。铜表面化学镀锡工艺众多,有烷基磺酸锡体系[6],氯化亚锡体系[7, 8]和硫酸亚锡体系[9, 10]等,添加剂的加入可以提高化学镀锡的速度和厚度[11, 12]。对常规化学镀锡液施加超声波(频率40 kHz,功率90 W),超声锡镀的沉积速率比常规化学镀锡提高近30%,获得的锡镀层平整致密,耐蚀性更高;改变超声镀锡的温度,锡镀层耐蚀性和表面状况发生变化,镀液温度为80 ℃时获得的超声镀锡层表面平整性和致密性最佳,耐蚀性较好[5]。将硼氢化钠和次亚磷酸钠等作为外加还原剂参与化学镀锡,该工艺方法研究较多,拥有很好的商业价值。将铝板衬底在铜表面,然后进行化学镀锡,Cu-Al之间的电偶导致铜的电位负移,从而提高了化学镀的还原反应速率[13]。

中国古代铜器(如铜镜、铜剑等)表面采用富锡工艺,提供了亮白色的同时提高耐蚀性[14,15]。传统富锡工艺包括有表面膏剂富锡、表面擦渗富锡等[16],其工艺复杂,污染环境,对异形件和内凹件不容易镀上。为了满足装饰行业的需求,在铜表面实现传统富锡工艺的效果,本研究选择在紫铜表面进行化学镀锡,沉积不同时间后形成不同的化学镀锡层,通过SEM、EDS和XPS研究锡镀层的表面形貌和组成,结合电化学手段分析镀层在3.5%NaCl溶液中的耐蚀性能,并探讨了镀锡板的表面性质对其耐蚀性的影响,以为提高饰品表面化学镀锡层的耐蚀性能提供参考。

1 试 验

1.1 试样制备

将1.5 mm厚的T2紫铜板切割成为 30 mm×20 mm试样,化学成分(质量分数)为:Cu 99.984%、Fe 0.004%、Pb 0.001%,余量为其他元素。将试样按流程进行打磨、电解除油、水洗、 吹干、酸活化、水洗和吹干处理。处理后样品迅速进行化学镀锡,化学镀锡液为市售的硫酸系化学镀锡液(东莞贝宸五金科技有限公司),镀液温度控制在(40±2)℃,沉积时间分别为 5,10,20,40 min。

1.2 微观结构和成分表征

通过 Hitachi扫描电子显微镜(SEM)研究铜板化学镀不同时间后的样品的表面形貌,加速电压为15.0 keV,用仪器附带的Bluke能谱分析仪(EDS)分析锡镀层表面成分。使用krotas的X射线光电子能谱(XPS)分析化学镀锡层样品的表面元素价态,氩离子刻蚀时间为20 s,对Sn 3d 进行高分辨光电子谱分析,测试结果使用 XPS PEAK 软件进行分析。

1.3 镀层厚度的表征

锡镀层的厚度测量采用X射线荧光光谱仪(XRF),型号EDX-8100,采用测厚模式,设置基体为铜,镀层为锡,每个样品测量3次,取其平均值。

1.4 耐蚀性表征

采用阿美特克PARSTAT 4000型电化学工作站进行电化学测试,以分析其耐蚀性。测量系统为三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为沉积不同时间的化学镀锡板(测试面积为1 cm2),腐蚀介质为3.5%未除气的NaCl溶液。电化学交流阻抗谱(EIS)测试中激励信号为振幅10 mV的正弦波,频率为100.00 kHz~0.01 Hz。Tafel极化曲线测量电位范围为-0.2~0.2 V(vsEOCP),扫描速率为 1 mV/s。

2 结果与分析

2.1 SEM/EDS分析

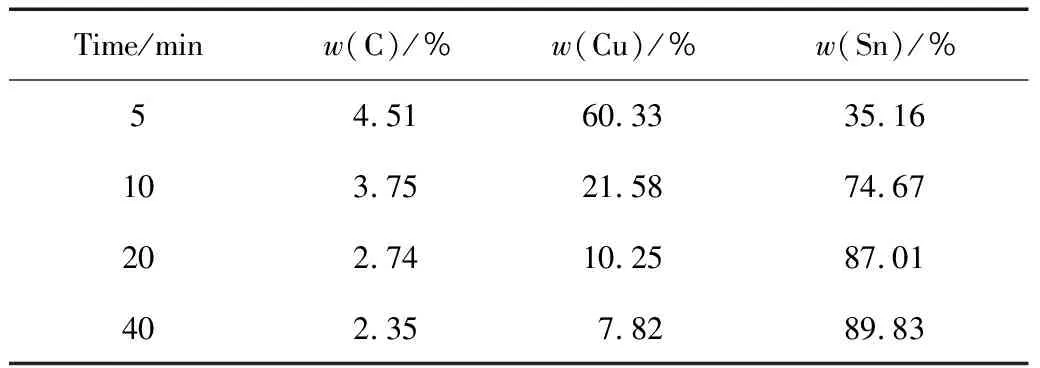

图1是铜板在化学镀锡液中施镀不同时间所得试样的表面SEM形貌。从图1a可以看出,化学镀5 min后铜板表面平整致密,可以看到明显的表面划痕,只有少量的低矮颗粒存在。化学镀10 min后(图1b)可以观察到明显的颗粒,铺满了整个铜板,此时的划痕清晰可见,锡层平整致密性降低。当化学镀的时间延长至20 min(图1c)时,可以看到大量的颗粒沉积在铜板表面,此时颗粒呈明显的晶粒状,部分颗粒发生团聚,此时的划痕周围和内部都被颗粒覆盖。化学镀40 min后(图1d),铜板已被锡层完全覆盖,划痕已经平整,镀层明显增厚,表面存在大量的细小孔洞。沉积时间5 min时锡镀层表面最平整,沉积时间延长后锡镀层平整致密性下降,20 min时表面最粗糙。沉积时间延长至40 min后膜层平整性提高,但是出现大量的孔洞。分别对铜表面化学镀沉积不同时间的锡层进行EDS分析,结果表明随着化学镀时间增长,铜表面的锡含量在增加,锡镀层也在增厚(见表1)。

图1 沉积不同时间化学镀锡层的表面形貌Fig. 1 SEM morphological micrographs obtained after electroless Sn deposited for different time

表1 沉积不同时间化学镀锡层的成分(质量分数)

2.2 XRF分析

图2是X射线荧光光谱分析测得的沉积不同时间化学镀锡层厚度,从图中可知,沉积时间为5 min时,锡层厚度为0.15 μm,随着化学镀时间的延长,镀层厚度明显增加,沉积10 min镀层达到0.40 μm,当沉积时间达到40 min,锡镀层厚度达0.76 μm,锡镀层的厚度随着化学镀时间的延长而增长,锡镀层的生长速率随时间增长而降低。

图2 沉积不同时间化学镀锡层的厚度Fig. 2 The thickness of electroless Sn deposited for different time

2.3 XPS分析

图3是化学镀40 min锡镀层的表面XPS分析结果。图3a是XPS宽谱图,对比NIST XPS数据库,图中可以观察到Sn3d、C1s和O1s的峰,分别对应元素为Sn、C、O。其中C属于污染碳,主要由样品在制样和进样过程中受到沾染,锡镀层表面主要含Sn元素和O元素。图3b是Sn3d的高分辨图谱,从其中可以看到Sn3d 5/2和Sn3d 3/2峰,分别位于484.8、486.7、493.2、495.1 eV处,根据文献[17]和数据库分别对应着Sn0、Sn4+、Sn0和Sn4+。结合宽谱中O元素的存在,可知化学镀锡板表面主要以金属Sn和SnO2的形式存在,根据对Sn3d特征峰的拟合,SnO2峰面积大于金属Sn的面积,化学镀锡板表面由大量的SnO2和少量金属Sn构成。

图3 沉积40 min化学镀锡层的XPS宽谱图和Sn3d的高分辨图Fig. 3 General XPS profile, Sn3d spectra of electroless Sn deposited for 40 min

为了进一步表征化学镀锡层的结构,对化学镀锡板氩离子刻蚀20 s,再进行XPS宽扫和Sn3d窄扫,结果见图4。由图4a可见,碳信号消失,说明表面的污染碳被去除,同时氧信号也观察不到。由图4b对Sn3d3/2的分析可知存在484.8 eV和486.7 eV峰,分别表示Sn0和Sn4+,从拟合面积看SnO2的含量非常低,主要以Sn金属的形态存在。设备校准时以Ta2O3片进行刻蚀,每分钟刻蚀深度为40 nm,当刻蚀20 s后,刻蚀深度约10 nm,化学镀锡表面主要以SnO2的形式存在,当刻蚀约20 s后,SnO2基本消失。由XPS分析可知,化学镀锡层表面主要由大量SnO2和少量Sn金属组成,当刻蚀20 s,SnO2几乎消失,主要由Sn金属组成,化学镀锡形成锡金属沉积在铜表面,其表面的SnO2主要由锡金属在空气中氧化造成[14]。

图4 沉积40 min化学镀锡层氩离子刻蚀20 s后的XPS宽谱图和Sn3d的高分辨图Fig. 4 General XPS profiles, Sn3d spectra of electroless Sn deposited for 40min after argon ion etching

2.4 电化学分析

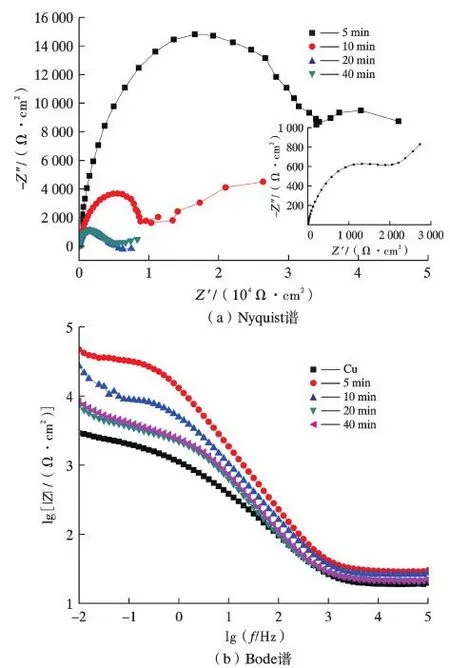

图5是化学镀沉积不同时间锡层在不除气的3.5%NaCl溶液中的EIS谱。从图5a的Nyquist谱可以看出,铜化学镀锡后交流阻抗值增大,耐蚀性提高。沉积5 min获得的容抗环最大,膜层的低频交流阻抗值为47 kΩ,随着时间从5 min延长到20 min,阻抗值不断降低,沉积时间为40 min时锡层阻抗值与20 min时阻抗值接近,有轻微升高。由图5b的Bode谱可以看出,铜的|Z|0.01 Hz值最低,沉积5 min化学镀锡层的|Z|0.01 Hz值最高,随着沉积时间延长,|Z|0.01 Hz值不断降低,到20 min时最低,沉积时间增至40 min后|Z|0.01 Hz值略微上升。 EIS结果说明铜表面化学镀锡提高了耐蚀性,随着沉积时间延长,锡层的耐蚀性下降,到达20 min时膜层耐蚀性最低,40 min时膜层耐蚀性比20 min时略微提高。

图5 沉积不同时间化学镀镀层的EIS谱Fig. 5 EIS plots of the electroless Sn deposited for different time

图6是化学镀不同时间锡镀层的Tafel极化曲线,表2是极化曲线相关参数。铜镀锡后腐蚀电流密度降低,耐蚀性提高。沉积5 min时,其自腐蚀电位约-0.2 V,接近于铜的自腐蚀电位[10],其他镀锡层的自腐蚀电位在-0.4 V附近。随着沉积时间延长,锡镀层自腐蚀电位负移,沉积时间从5 min至20 min,自腐蚀电位降低,腐蚀电流密度增加,沉积40 min后自腐蚀电位、腐蚀电流密度和20 min时接近,只有轻微降低。自腐蚀电位负移,会导致材料敏感性增加,腐蚀倾向增高,腐蚀电流增大,耐蚀性下降,沉积时间从5 min至20 min,膜层的耐蚀性下降,沉积40 min膜层耐蚀性与20 min时接近。

图6 化学镀不同时间锡镀层的Tafel极化曲线Fig. 6 Tafel plots of the electroless Sn deposited for different time

表2 极化曲线相关参数

化学镀锡沉积时间5 min时镀层最平整,随时间延长至20 min,镀层变得粗糙,40 min时镀层平整致密性优于20 min,但表面较多孔洞。化学镀锡层厚度随沉积时间的延长不断增大,当沉积5 min时镀层较薄,镀层表面平整致密,耐NaCl溶液的腐蚀性最强,故薄的锡镀层具有较好的抗蚀性。当沉积时间延长,镀层增厚,此时会发生镀层金属的再结晶与内部Cu原子外迁[10],导致锡镀层的致密性下降,表面粗糙度增加,其耐NaCl溶液腐蚀的性能下降。故在腐蚀条件相同的情况下厚的镀层较薄镀层的腐蚀电流更大,耐蚀性下降。沉积40 min的锡镀层表面平整性优于20 min镀层,但其孔洞的存在导致耐蚀性与20 min镀层接近。

3 结 论

(1)化学镀锡沉积时间从5 min至40 min,镀锡层Sn元素含量增加,厚度从0.15 μm增至0.76 μm,化学镀锡层表面由大量SnO2和少量金属Sn构成,氩离子刻蚀后锡镀层表面主要为金属Sn。

(2)随着化学镀锡时间延长,锡镀层表面平整度和致密度降低,锡镀层耐蚀性下降。镀锡层沉积40 min时平整性好于20 min试样,但存在大量的孔洞,两者耐蚀性接近。