硅外延片生产中工艺缺陷

——滑移线的成因分析和控制措施

徐卫东,肖 健,何 晶

(南京国盛电子有限公司 江苏南京 211111)

0 引 言

硅外延简单地说,就是在单晶硅片上生长上一层相对较薄的单晶硅层。一般来说,硅外延是在重掺杂(低电阻率)的衬底上生长一层轻掺杂(高电阻率)单晶硅层,即掺入的杂质和硅源沉淀在衬底表面形成外延层。化学反应方程式为:SiHCl3(v)+H2(v)=Si(s)+HCl(v)(1 000~1 200 ℃)。

在硅外延反应中,H2的作用主要是作为还原剂和载气(稀释气体),反应主要在硅片表面进行,如图1所示。在此过程中,由于腔体温度分布不均(有时候是温度过高)产生应力,而衬底的表面微损部位会使这种应力聚积,导致硅片所受的应力总值超出了硅片所能承受的应力极限,从而产生外延缺陷,称之为滑移线,如图2所示。

图2 滑移线Fig.2 Slip line

滑移线是硅外延片生产中常见的一种缺陷,它会对硅片的质量产生重大影响,如果滑移线太大,会导致硅片厚度不均匀、表面粗糙度增加,进而影响外延片质量和电性能。因此,了解滑移线的产生机理和消除滑移线是硅外延片生产中的一个重要任务。

1 滑移线的具体表现和产生因素

通过大量的实验分析可知,在硅外延片生产过程中,产生外延滑移线的因素是多方面的[1]。滑移线产生于硅外延片生长过程和升降温过程中,片内某些点的应力总值大于外界临界应力总值,在生长过程中伴随着生长应力(机械应力)、升降温过程带有热应力、衬底在基座片槽各处受热的不均匀而产生[2]。

硅外延片生产中滑移线的出现方向和衬底晶向相关。实验表明,<100>晶向衬底的滑移线呈正交方向,如图3所示;而<111>晶向的衬底的滑移线之间呈60°夹角,如图4所示。

图3 <100>晶向硅片上的滑移线Fig.3 Slip lines on <100> crystalline silicon wafer

图4 <111>晶向硅片上的滑移线Fig.4 Slip lines on <111> crystalline silicon wafer

实际生产中发现,<111>晶向的衬底相比<100>晶向的衬底更容易产生滑移线。

依据多年的生产运行经验,ASM2000设备产生滑移线的主要因素一般有如下几个:①硅外延片生长前升温过快;②气腐和淀积温度过高;③腔体温度分布不均匀;④生长速率太快;⑤衬底边沿的倒角处理不当;⑥衬底表面有损伤;⑦石墨基座本身问题;⑧其他外界环境不达标。

2 解决滑移线的一般措施

依据滑移线产生的几种主要因素,总结归纳最大影响因子为硅片衬底、石墨基座、温度控制。

因素一:硅片衬底因素。由于加工缺陷,导致衬底容易产生滑移线,排查时,可以优先选择更换衬底验证,操作简单,出结果快。通过更换不同批次的衬底验证,没有滑移线就证明衬底异常;依然有滑移线就证明不是衬底原因导致,可以继续验证其他因素。

目前,衬底在加工过程中已经引入了边缘倒角抛光工艺步骤,随着边缘抛光工艺技术的成熟,衬底端引入的机械应力已得到明显改善[3]。

因素二:石墨基座因素。在验证过程中,当发现滑移线始终固定在一个位置时,就可以旋转基座180°后再次验证,假如滑移线出现位置跟随基座变化,那就是石墨基座异常导热不均匀导致硅片产生滑移线,这种情况一般只能通过维护更换基座来解决。

目前,在基座上挖圆柱形的凹槽会导致基座上的特定温度分布,用这个温度分布去补偿平行基座上硅片的温度分布是有效的。经过补偿之后,硅片的温度比较均匀,应力可以降到临界值以下,有效抑制了外延过程中晶片的滑移或位错运动[4]。

因素三:温度控制因素,排除其他相关因素的影响,在外延生长过程中的温场差异已经成为外延片表面滑移线产生的主要因素。

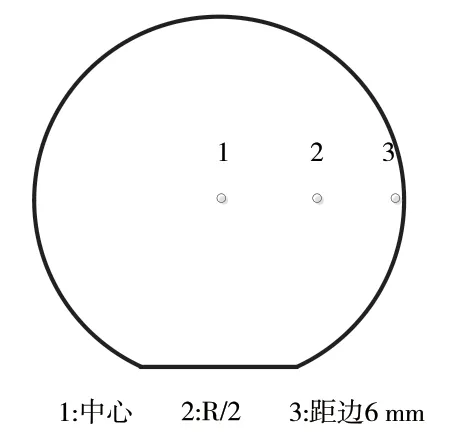

要了解温场的分布情况,首先需要通过一片注入片来观察温场的实际分布情况,如图5所示。

图5 注入片内测试点Fig.5 Test points in wafer

依据测试结果,调整offset参数,由于ASM2000机台有4个温区,闭环加热系统各自独立,改变其中一个温区的温度会影响其相邻温区的加热功率。如提高侧面温区offset,其余温区offset设置不变,相应的侧面温区加热功率升高,其余3个温区的加热功率会随之降低,而此时外延炉温度变化会与offset参数变化对应[5]。

调整措施:根据滑移线出现的位置,一般通过两片注入片,在4个温区中优先更改滑移线出现的温区offset,一片温区offset减温度,另一片温区offset加温度,观察哪一片滑移线加重和减轻,往滑移线减轻的那一片参数靠拢设置,直到滑移线消失。

3 解决滑移线不稳定的一般措施

实际生产中会发现,通过以上方法调整滑移线消失了,但在正常生产运行一段时间后,监控陪片或正片发现滑移线又会出现。出现这种情况一般有2种原因:①设备备件临近寿命;②温度波动大。

排查原因①:检查灯管和点光源灯丝是否老化严重,灯丝支撑架是否已经有脱落的迹象,灯丝加热不稳定可能会导致滑移线再次出现;其次,还需要检查镀金板的反射状态,以及镀金层是否变色模糊甚至掉金;再次,针对152.4 mm衬底和203.2 mm衬底的不同加工情况,检查钟罩两侧反射镀金板位置是否放置正确。

排查原因②:在ASM 2000温控系统中,按照被控对象实时数据采集的信息与给定值比较产生的误差的比例、积分和微分进行控制的就是PID控制系统。

PID控制算法通过误差信号控制被控量,而控制器本身就是比例、积分、微分3个过程的叠加。比例P环节的作用是加快系统的响应速度,积分I环节的作用是消除稳态误差,微分D的作用是使系统的振荡减轻。PID 3个参数的设定是PID控制器设计的核心。在程序编写过程中,一般只能设定一个大概的数值,需要在系统运行时通过观察温度波动情况,并反复调试来确定最佳值。在调试阶段,程序员能随时记录和修改参数。PID系统的参数调节是一个十分复杂且值得深入研究的问题,如图6所示,上方曲线为系统在PID作用下的响应曲线。在PID温度控制中,所追求的最佳控制效果是在尽量小的超调量前提下,尽量快速达到最大响应时间,且系统的稳态误差小、稳定性高。

图6 PID作用下的响应曲线Fig.6 Response curve under PID action

4 结 论

本文阐述了滑移线形成的机理,其主要是硅外延片在加热处理过程中受到不均匀的温度分布影响而在表面出现的一种工艺缺陷。对于滑移线的出现,最可能与之相关的有三大因素,分别为衬底、基座和温度控制,为此,一一提出解决措施。对于不稳定出现的滑移线,提供了2个主要影响因素,即备件质量和PID调整。

在消除硅外延片滑移线缺陷过程中,应抓住主要因素排查:平时加强备件管理,以保证备件的可靠性;建立多个标准化项目[6],包括灯管管理、基座管理、温度PID调整管理等。

在硅外延片生产中,滑移线会影响外延层的晶体质量和电学性能。因此,研究滑移线产生的机理和有效的控制处理方法是必要的。通过研究滑移线的成因和控制方法,提升产品的质量,避免其对产品性能和制造过程产生不良影响,推动半导体材料的高质量创新发展。