海上平台注水驱油提温设备负荷计算及设计选型

于 洋

[中海石油(中国)有限公司天津分公司 天津 300450 ]

1 研究背景

为提升稠油采收率,选取某油田作为试验油田,开展移动式注热技术方案研究与论证和移动式注热先行先试工作,以加快稠油热采提速提效和有效解决海上稠油热采资源紧张的问题。先期论证采取的工艺方案为移动支持船模式,装备1套100 t/h相变加热炉可满足1 850 t/d的注水量,出口温度130 ℃。采用该模式除需要支付支持船租赁费用外,还要对相关的注水系统工艺流程、天然气工艺流程、配电系统、变相炉供水系统等进行改造,耗资巨大。该项目为试验项目,最终能否达到预期效果还未可知,投资风险较大。为降低试验投资成本、实现试验目的,利用目前海上平台现有设备资源,通过实施简易工艺流程改造,增加高效换热设备,以达到注热水的目的。

2 工艺系统设计简介

根据注热水工艺需求,结合现场施工空间和现有流程工况,设计一套适配工艺流程。新的工艺流程为热介质锅炉A/B出口高温热介质经管道进入注水高效换热器进行热介质油与高压生产水换热,高温热介质油经过换热后形成低温热介质,一部分热介质进入下游热用户,多余热介质经热介质循环泵A/B返回锅炉进行再加热,工艺流程简图见图1。

该流程可实现2种运行模式,分别为新增高效换热器与原流程热介质用户串联或并联运行。

2.1 串联运行

热介质循环A、B泵对应热介质锅炉A、B,将热介质油加热后经高效换热器为高压生产水加热,换热后热介质油继续进入下游热用户,充分换热后回流至热介质循环A、B泵入口。

2.2 并联运行

热介质循环A泵对应热介质锅炉A,将热介质油加热后经高效换热器为高压生产水加热,换热后,热介质油回流至热介质循环A泵入口;热介质循环B泵对应热介质锅炉B,将热介质油加热后与原流程热用户进行换热,换热后,热介质油回流至热介质循环B泵入口。

3 工艺基础数据及热介质系统负荷核算

针对该工艺系统主要利用平台现有设备为注水连续加热增压的特点,故需要对现有设备的运行能力利用HYSYS软件进行模拟计算[1],并通过与该系统设计热能需求量进行对标,以确定目前平台现有相关设备是否满足系统运行的要求。

3.1 现有设备基础数据

为该工艺系统提供热源的为2台燃气及燃油两用型热介质锅炉,通过锅炉加热后的热介质经热介质循环泵升压后流经高效换热器与连续高压注水换热,以实现为高压注水加热。多级离心泵为注水持续加压,以实现高压注水。热介质锅炉、热介质循环泵及注水泵基础参数分别见表1~3。

表1 热介质锅炉参数Tab.1 Parameters of thermal medium boiler

表2 热介质循环泵参数Tab.2 Parameters of thermal medium circulating pump

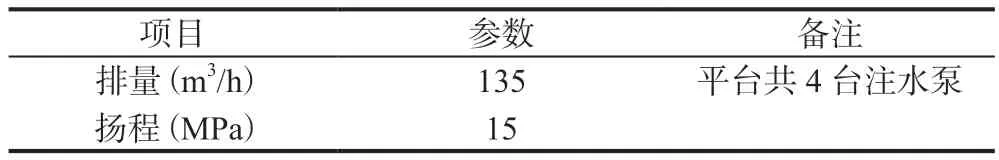

表3 注水泵参数Tab.3 Parameters of water injection pump

油藏方案规划优先选择注采连通性较好的油藏区块进行先导试验,其他区块待热水驱试验区块取得成功后综合调整逐步推广应用。工艺参数试验井组选取3口井注热水,日注水量1 843 m3,其中受效井8口。根据油藏注热参数要求,结合目前注水井注水管柱特点及地面采油树和井筒管柱耐温等级,设计井口温度为118.3~120.6 ℃,井底温度为108 ℃,考虑流程延程热量损失,故将高压注水加热至130 ℃。目前流程高压注水常态注水温度为60 ℃。

3.2 工艺数据校核

3.2.1 设备热负荷

日常热介质循环系统运行模式为:热介质循环泵采取1用2备,热介质锅炉单台运行,热介质循环量为172 m3/h。热介质锅炉春、冬两季运行温度和负荷数据见表4。

表4 热介质锅炉运行数据Tab.4 Operation data of thermal medium boiler

经HYSYS软件模拟,负荷功率约为1 500 kW(春季)、2 023 kW(冬季)。

热介质计算负荷率为:1 500 kW/4 500 kW=33.33%(春季);2 023 kW/4 500 kW=44.96%(冬季)。

经与表4运行负荷率对比,模拟负荷与现场实际负荷基本一致。

经过HYSYS软件分析模拟,将77 m3/h(1 843 m3/d)水从60 ℃(高效换热器入口生产水温度)加热至130 ℃需要的热负荷为6 514 kW。

3.2.2 工艺数据计算

①改造后平台总需求负荷为日常运行负荷加高效换热器负荷:

6 514 kW+1 294 kW=7 808 kW(春季)

6 514 kW+2 023 kW=8 537 kW(冬季)

②改造后热介质锅炉总负荷率:

7 808 kW/(4 500 kW×2)=86.76%(春季)

8 537 kW/(4 500 kW×2)=94.86%(冬季)

经计算,2台热介质锅炉同时启动运行时,热负荷基本满足注热水需求。

③改造后,热介质循环温度高效换热器需要热介质负荷为6 514 kW,循环量按照2台热介质循环泵344 m3/h核算。经HYSYS模拟,新增换热器热介质进出温差为34.4 ℃。按照冬季锅炉出口温度(130 ℃)核算增加设备后,热介质锅炉出口温度为130 ℃+34.4 ℃=164.4 ℃。

此数据为理论计算数据,且热介质油温度与被加热介质温度差越大,换热效果越好。经核算,热介质锅炉出口温度为180 ℃后换热器尺寸比较经济。经查询热介质炉运行历史数据,热介质炉加热最高温度为200 ℃。

④HYSYS工艺流程模拟数据计算与实际运行数据对标:以现场实际生产负荷、新增换热器负荷、下游生产换热设备热需求温度为基础进行模拟,分别对春季、冬季工况进行模拟计算,获得锅炉负荷分别为7 986 kW和8 510 kW,与工艺数据计算结果的7 808 kW(春季)和8 537 kW(冬季)基本一致,模拟图见图2、3。

图2 HYSYS工艺流程模拟数据图(春季)Fig.2 HYSYS process flow simulation data chart (spring)

图3 HYSYS工艺流程模拟数据图(冬季)Fig.3 HYSYS process flow simulation data chart (winter)

4 高效换热器的设计选型

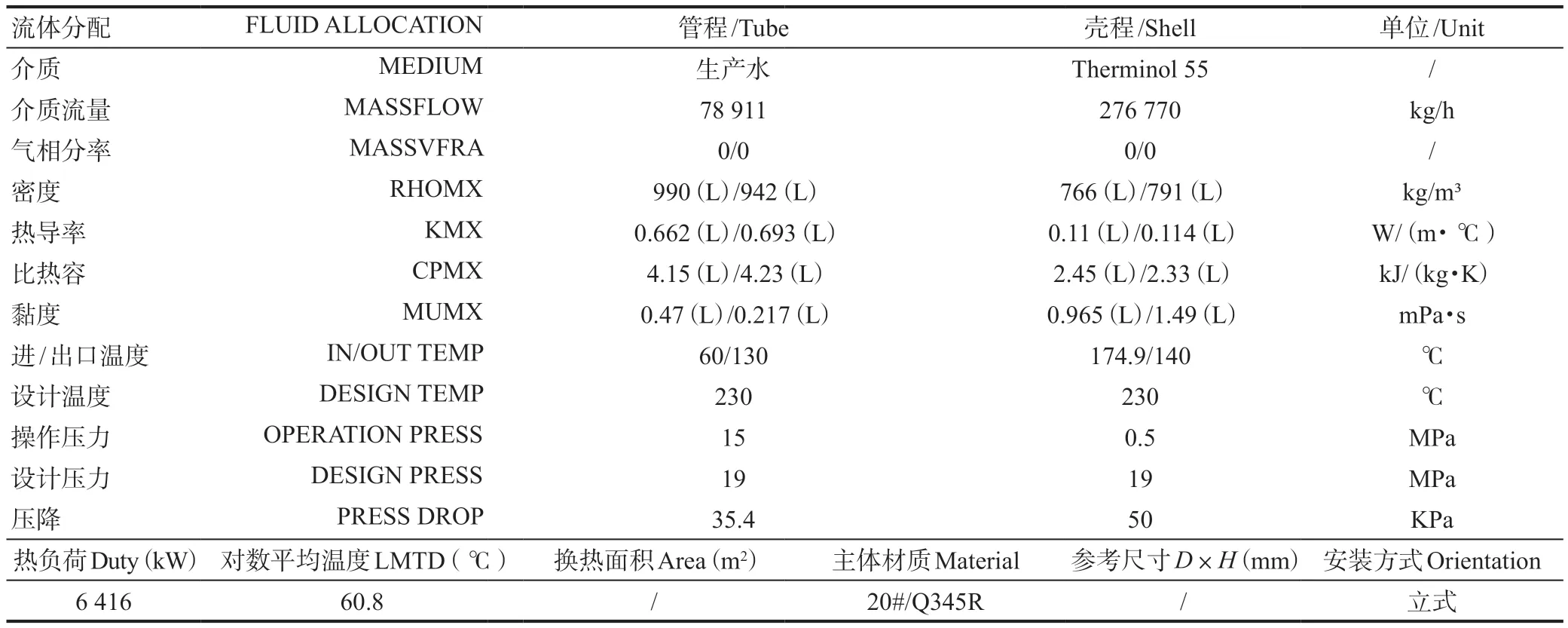

由于平台现场空间的局限性,以及注热水所需的热负荷、注水压力较大,采用常规管壳式换热器无法满足该项目需求,需要寻求一种耐腐蚀、耐高压、换热特性强的换热器,以满足试验设计需求。经过查询资料及设计对比,选取缠绕管式换热器,该换热器内部盘管采取螺旋状缠绕式布置于换热器壳体内,通过绕丝盘旋布局,可有效在壳体空间内增大换热面积。同时,螺旋管的轮廓边缘对管中心也具有一定的热扰动作用,能够强化换热,从而提高换热效率[2]。高效换热器运行基础参数见表5,换热器整体示意图见图4。

表5 高效换热器基础运行参数Tab.5 Basic operating parameters of high-efficiency heat exchanger

图4 缠绕管式换热器整体示意图Fig.4 Overall schematic diagram of wound tube heat exchanger

缠绕管式高效换热器比普通的列管式换热器的优势为适用温度范围广、适应热冲击、热应力自身消除、紧凑度高、传热效率是传统热交换器的3~7倍、传热系数最高可达14 000 W/(m2·℃)、杂质沉淀概率小、结垢倾向低等[2]。热交换器两端设有管箱,是物料进入换热管前的缓冲区域,可有效降低物料流速,减少对换热管的冲击,提高设备使用寿命。壳程流体入口处换热管采用分布式直管段设计,可有效降低流体流速、减少对换热管冲击,使得流体可以均匀流入缠绕段,最终提高传热效率,局部示意图见图5。

图5 换热器局部示意图Fig.5 Partial schematic diagram of heat exchanger

根据注水量、注水换热要求及高效换热器设计选型计算,最终确定换热器设计参数,见表6。

表6 高效换热器设计参数表Tab.6 Design parameter table of high-efficiency heat exchanger

5 结 语

本文对油藏热水驱试验项目的研究是基于现有工艺流程适应性改造,以及对高效换热器选型的研究,并以油藏对注热需求量的理论计算为依据。

应用HYSYS软件能够有效模拟改造前和改造后的工艺流程运行情况,并与设备运行情况进行比对,可在项目实施前提供可靠的理论基础及数据支持。

该项目为试验项目,成功后对于稠油油田实施热水驱提升采油率具有非凡的意义。该项目投资巨大,通过有效应用专业软件的模拟计算,可在尽量减少工艺改造和增加设备投资的基础上满足油藏注热需求,节约大量资金投入。

本研究也是首次在海上采油平台引进缠绕管式高效换热器,充分利用了缠绕管式换热器高压化、高温化的特点[3]。如果试验成功,则能够普及缠绕管式换热器在海上采油平台的应用。同时,可大量节约设备所占用的甲板空间、提升甲板利用率,使平台的设备管理水平得到有效提升。