薄壁DAM盒体精密熔模铸造工艺研究

朱子昂 桂中祥

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

数字阵列模块(DAM 组件)是相控阵雷达的核心器件,每部相控阵雷达均有成百上千个DAM 组件,对雷达性能、整机质量、成本和制造周期等具有重要影响[1]。随着车载、机载以及星载等领域雷达装备技术的快速发展,DAM 组件向着高集成、多功能和轻量化的方向不断发展,因此DAM组件盒体多为薄壁、紧凑且精密配合的结构。为保证其尺寸精度,通常采用机械加工方法制造,内腔走线槽、穿线孔等无法机械加工的特征需要辅助采用电火花加工,而该制造方法存在材料切削量大(母材90%以上)、加工效率低、周期长且成本高等问题。

精密熔模铸造技术是一种切削少或无切削的近净成型技术,其具有材料利用率高、成本低、效率高、尺寸精度高(10-1毫米级)以及表面粗糙度好(Ra≤1.6μm)等特点,能够直接成型复杂形状零件[2],适合紧密零件的批量生产。

该文以某大批量铝合金DAM 组件盒体为研究实例,对其结构形式和工艺难点进行分析,从总体工艺路线设计、材料选择、工艺性结构优化设计以及精密熔模铸造工艺设计等方面进行研究和论证,验证了该技术制造DAM 组件盒体的可行性,为该技术在雷达产品领域的应用提供借鉴。

1 工艺分析

1.1 盒体结构特点

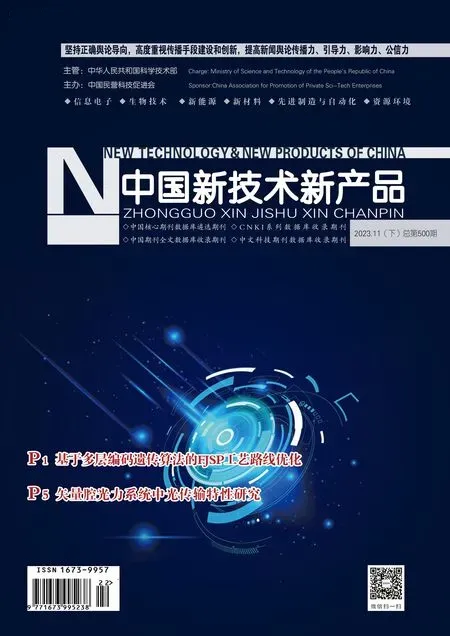

某DAM 盒体如图1 所示,其具有如下特点:1)盒体结构复杂,特征多。盒体为铝合金平板结构,外形尺寸为271mm×236mm×23.1mm,质量0.75kg。盒体内部有8 处大、小内腔,分布了各类长短筋板、凹凸装配台阶、走线槽、过线孔、支耳及螺钉安装孔等特征。外侧有2 处凸出薄壁安装板。2)盒体多薄壁结构,刚性差。盒体的框架外壁较厚,为5mm~10mm,是盒体上的主要承力结构。除盒体框架外壁外,盒体内各筋板、内腔底面及盒体外侧两凸出薄壁安装板均较薄,仅1mm~1.5mm,刚性较差,加工或铸造后均易产生应力变形。3)盒体尺寸精度高。盒体重要尺寸公差要求在±0.05mm 以内,其余要求±0.1mm 以内。盒体背面为配合面,平面度要求0.1。采用铸造方式,要求铸件尺寸公差CT6 级,表面质量Ra控制在3.2 以内。

图1 DAM 盒体结构示意图

图2 DAM 盒体精密熔模铸造工艺路线

1.2 工艺难点

通过对盒体的结构特点进行分析可以看出,盒体结构复杂、特征多且多薄壁结构,一方面铸件容易充型不足,导致报废;另一方面,零件铸造冷却时,壁厚不同会导致零件凝固和收缩速率不同,极易产生变形。零件尺寸精度要求高、表面粗糙度要求高等特点对型壳材料的选择和制备工艺要求较高。选择合适的铸造材料、对零件进行工艺性结构优化设计并采用经过验证和固化的精密熔模铸造工艺是解决这些难点的有效途径。

2 工艺实现

2.1 总体工艺路线

结合DAM 盒体的工艺分析,制定的总体工艺路线如下。

2.2 材料选择

根据使用环境和功能要求,DAM 组件壳体需要具有轻量化、热导率高、可熔焊、耐蚀性好和铸造性等特点。DAM 组件内装高功率器件,其热量通过DAM 壳体传导至冷源,因此要求壳体材料的热导率较好。为了提高壳体成品率,允许对壳体局部缺陷进行补焊,因此要求壳体材料可熔焊。DAM组件工作环境复杂,可能面临湿热、盐雾以及高、低温等多种环境,因此要求材料的耐蚀性好。DAM 盒体多薄壁结构,因此对材料的铸造性有较高要求。

铸造铝合金主要包括Al-Si 系合金、Al-Cu 系合金、Al-Mg 系合金和Al-Zn 系合金。Al-Cu 系合金强度较高,但铸造性和耐蚀性较差。Al-Mg 系合金耐蚀性好,但铸造性比Al-Si 系合金差。Al-Zn 系合金铸造性能好,但耐热性差、强度不高且耐蚀性中等[3]。从使用性能和经济性方面综合考虑,盒体材料选择ZL101A 合金,其属于Al-Si-Mg 系铸造铝合金,铸造性好,适用于各种形状和结构复杂、气密性要求高的熔模壳型和石膏型铸件。ZL101A 合金抗拉强度中等(280MPa),耐蚀性优秀,还可进行氧化处理以进一步提高材料耐蚀性;热导率较好(25℃下热导率151W(m·℃));可熔焊,对铸造缺陷进行补焊和重新热处理后,其力学性能可与基体性能一致;铸造后,ZL101A 可进行固溶或时效热处理以消除铸件内应力,并强化铸件力学性能。

2.3 结构工艺性优化设计

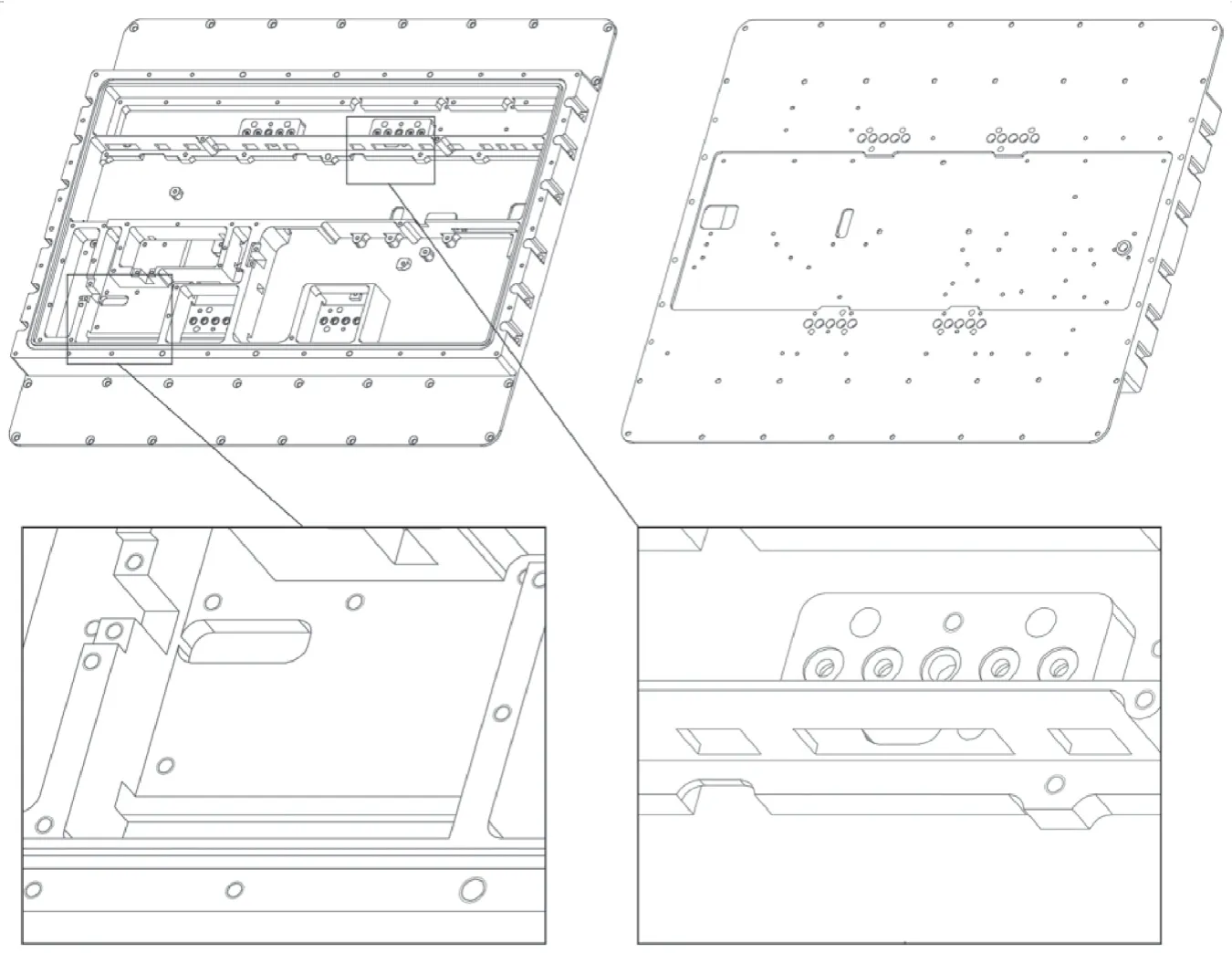

该文进行样件验证时,发现DAM 盒体隔筋及两侧薄板在铸造后易变形,因此对铸件进行了结构工艺性优化设计。主要措施为在两侧薄板处添加2mm 厚竖筋,可以有效增强薄板结构刚性,抑制变形,如图3 所示。

图3 薄板结构工艺性优化设计

2.4 精密熔模铸造工艺设计

2.4.1 蜡模制备

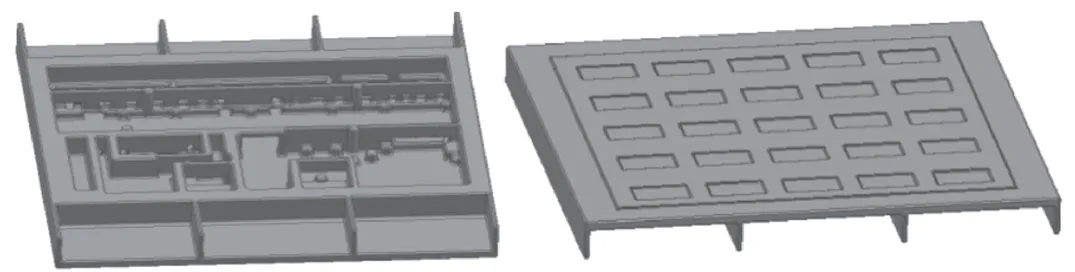

DAM 盒体主体为壁厚单向逐渐变化的连续结构,主要难点在于盒体侧壁有多个方向的走线槽或孔结构,对此,蜡膜成型方案采用了整体压制、分块抽芯的方案,在侧壁走线槽或孔处抽芯成型。此外,DAM 盒体多薄壁,无余量加工部位,形状、尺寸和表面等精度要求严格,因此制模材料选择成型精度和质量较好的低温蜡模料。低温蜡模料流动性好,充型能力强。试验中,优化的压蜡工艺参数为室温(22±2)℃、合模压力5MPa、蜡缸温度65℃、注蜡温度65℃、注蜡压力2MPa、注蜡时间30s、保压压力1.8MPa、保压时间60s 以及冷却时间2h。通过采用较低的注蜡温度、较高的射蜡/保压压力和时间,可以在保证蜡膜填充完整外,有效控制蜡膜收缩变形量,以确保蜡膜尺寸精度。蜡膜样件如图4 所示。

图4 蜡膜实物图

2.4.2 型壳制备

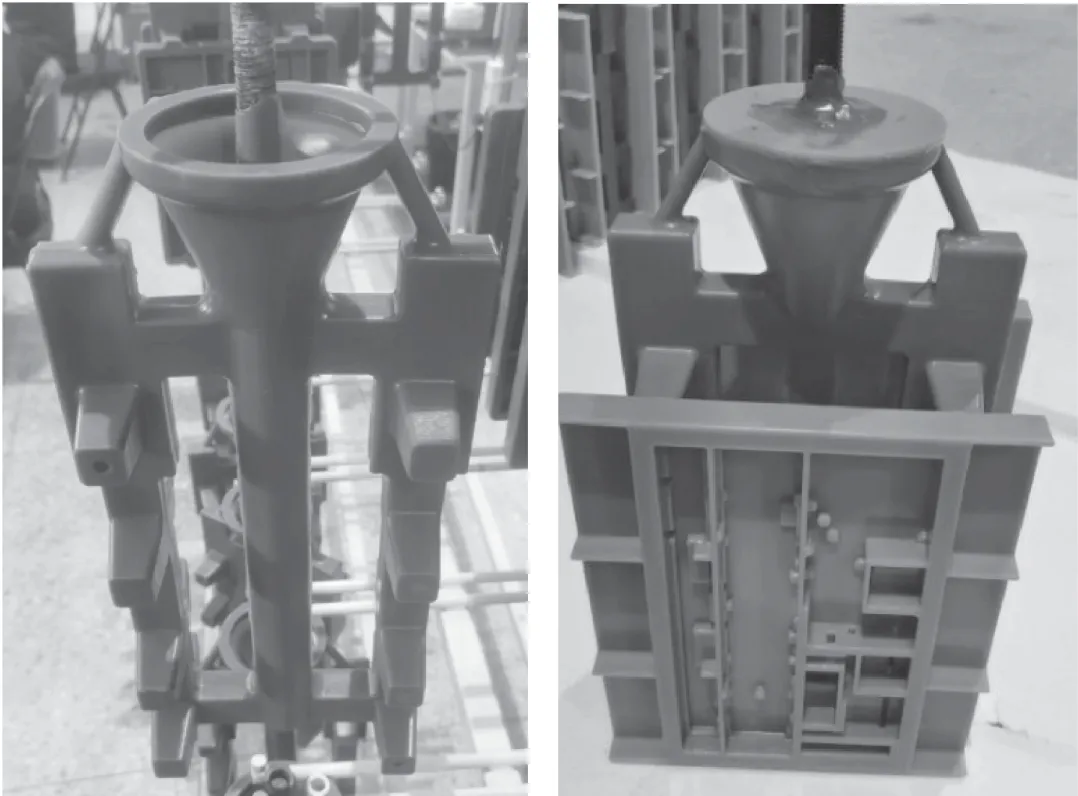

DAM 盒体的熔模铸造工艺采用石膏型型壳。石膏型型壳优点如下:能够精确复制模样,铸件表面粗糙度达0.8μm~3.2μm;热导率低,薄壁部位易成型,可铸出0.5mm 薄壁;脱壳型好。在石膏型型壳制备中加入硅溶胶作黏结剂,锆英粉和莫来砂为耐火材料,进一步提高了型壳和铸件品质,制备出的型壳如图5 所示。

图5 铸件实物图(左)及其铸件显微组织(右)

硅溶胶黏接剂提高了型壳的高温强度和抗蠕变性能。锆英粉具有热膨胀系数小、高温强度好和化学性能稳定的特点,作为面层耐火材料,在铸造过程中能够抵御金属液的热冲击和热物理化学作用,防止铸件产生裂纹缺陷。背层耐火材料选用莫来砂,以确保型壳具有适中的高温强度和较好的退让性、透气性和脱壳溃散性,使浇注后的型壳残留强度低,脱壳容易,防止铸件产生夹渣缺陷。

2.4.3 铝合金精炼和变质处理

铝合金精炼主要通过精炼剂去除合金液中的氢气气体、氧化铝夹杂物以及夹渣,并净化合金熔体。DAM 盒体熔模铸造铝液采用旋转喷吹法精炼。先将铝液加热至(730±10)℃并保温,使铝锭充分熔化。再将吹头插入铝液底部,通过吹头向熔融铝液中通入0.2MPa 氩气,保持15min。通入氩气的同时,将吹头快速旋转,使铝熔体内形成涡流,在搅动熔体的同时,可将氩气气泡分散成微小气泡,并随涡流均匀分布到铝熔体各处。由于铝液中的氢与氩气气泡存在分压差,因此氢会被氩气气泡吸附并浮出液面,杂质也一同被吸附排出,从而达到精炼的目的。采用旋转喷吹法精炼速度快、效果好且成本低,精炼过程熔融铝液面平稳,无强烈翻腾。

铝合金变质处理可以有效改善铸件组织并提高铸件力学性能。DAM 盒体熔模铸造铝液使用的变质剂为0.15%的AlSr10 和0.2%AlTi5B1 中间合金。Al-Sr 合金变质剂具有有效变质时间长、用量小且重熔仍然有效的特点,适用于铝合金熔模铸造浇注时间较长的应用场景。ZL101A 铝合金含硅量约为7%,熔炼凝固时易产生粗大的铝硅共晶组织,使铸件力学性能降低。Sr 可以吸附在硅的生长界面上,抑制共晶铝硅组织长大,使共晶组织由粗大的长针状转变为细小的纤维状,达到细化晶粒、改善组织的作用[4]。

2.4.4 浇注成型工艺

DAM 盒体熔模铸造采用真空吸铸,并采用底注式浇注系统,可准确控制充型压力,使金属液能够平稳浇入并快速建立充型静压头。为保证精铸件具有良好的充型能力,避免产生缩孔和疏松缺陷,良好的补缩条件和实现铸件顺序凝固十分重要。通过在铸件充型末端设置冷铁,使凝固时铸件具有较大的温度梯度,从而可使铸件顺序凝固。同时在铸件浇口部位增加保温措施,延缓该部位的凝固时间,使浇口部位始终具有较大的补缩静压头和较多的补缩熔体,还在铸件厚薄转接处和易产生缺陷位置设置了内浇口,这些措施可有效提高铸件的补缩能力。

试验中,优化的浇注工艺参数如下:浇注前保证型壳预热温度490℃,保温时间大于2h,浇注温度720℃,浇注全过程抽真空保证负压0.15MPa。

2.4.5 热处理工艺

对精铸后的DAM 盒体进行固溶和时效热处理,以消除铸件内应力,稳定铸件尺寸和组织,防止铸件变形和产生裂纹。此外,固溶和时效热处理还能改善铸件组织,消除偏析和针状组织,提高铸件的塑性和强度。固溶处理工艺参数如下:铸件加热至535℃,保温12h,水冷淬火至80℃。淬火时,水温不能过低,以防铸件冷速过快,产生开裂。进行时效处理时将铸件加热至155℃,保温8h,风冷。

2.5 铸件检验

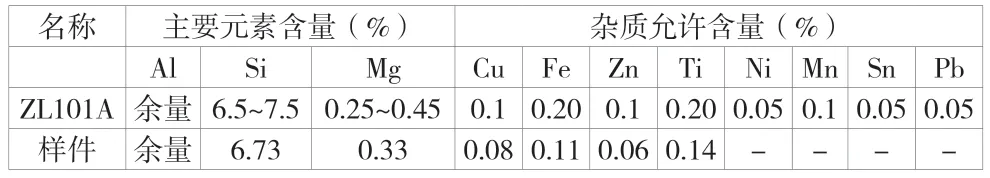

进行设计和工艺优化后的DAM 盒体精密熔模铸造样件如图5 所示。铸造样件力学检测表面的壳体硬度为78.8(HBS),抗拉强度(Rm)为290MPa,延伸率为5.5%,可以满足产品使用需求。铸件化学成分检测结果见表1,满足ZL101A 铝合金化学成分要求。

表1 ZL101A 化学成分

DAM 盒体熔模铸件显微组织如图5 所示,铸件上无冷隔、裂纹、缩孔或穿透性疏松等缺陷,铸件质量满足要求。其余如尺寸精度、表面粗糙度等均符合设计要求。铸件尺寸精度、表面粗糙度等经检测也能满足设计要求。

3 结语

DAM 盒体具有结构复杂、壁薄和精度要求高等特点,使用传统的机械加工方法加工成本高、周期长,并存在加工死角,生产效率低,不利于DAM 盒体批量化生产。该文采用熔模精密铸造方法,从总体工艺路线设计、材料选择、结构工艺性优化以及熔模铸造工艺等方面进行了研究和样件验证。样件检测结果表明,精铸件尺寸精度、冶金质量和力学性能均符合产品设计要求,具备批量生产可行性。该研究结果能够为DAM 盒体类零件的设计和低成本制造提供参考。