激光-电弧复合焊焊缝截面几何尺寸的测量方法

洪延武,钟秒金

1.江门职业技术学院 智能制造与装备学院,广东 江门 529030

2.长春理工大学 机电工程学院,吉林 长春 130022

0 引言

在激光-电弧复合焊接中,由于焊接工艺参数众多以及相互之间的强耦合性,任何一个参数的改变都会影响焊接质量,尤其对焊缝形貌的影响最为显著,因此焊接工艺参数对焊缝形貌尺寸的影响一直是国内外研究的重点。张鹏贤[1]等通过激光扫描获得焊缝视觉图像,然后利用图像处理方法实现了焊缝宽度和焊缝长度的检测算法。诸慧慧[2]利用结构光检测系统获得焊缝的形貌图片,通过图像处理后对焊缝的宽度和高度形貌特性进行提取,根据得到的几何参数进行数值模拟焊缝的三维信息。王秀平[3]等利用激光视觉传感器采集焊缝图片,并对图片进行预处理,然后根据概率神经网络识别焊缝类型,最终得到焊缝中心位置和焊缝宽度特征信息。上述研究采用较为复杂的激光检测系统来获取焊缝图片,且只是测量了焊缝余高、熔宽和熔深三个尺寸,如若想对焊缝形貌进行更加深度的研究,需要测量更多的焊缝截面几何尺寸。传统的焊缝形貌尺寸测量设备是金相显微镜,采用金相显微镜拍摄焊缝截面的整体形貌照片,用设备自带的LAS软件通过在形貌尺寸照片上标注比例尺,然后手动测量需要的焊缝尺寸数据,因此消耗了大量的人力和时间,另外LAS测量软件也无法完成极坐标下的尺寸测量。

基于上述问题,本研究采用极坐标的方式对焊缝截面尺寸进行测量,通过SOBEL边缘检测算法提取焊缝形貌轮廓、定位识别形貌轮廓中心点并以此作为原点建立极坐标系。识别定位焊缝形貌边缘轮廓角度分别为15°,30°,…,360°的像素坐标,利用比例尺实现焊缝截面极坐标下几何尺寸的自动测量。

1 激光-电弧复合焊接试验及焊缝截面几何尺寸数据测量

1.1 复合焊接试验

自行研制的复合装置平台如图1所示,将德国通快公司的Nd:YAG固体激光器和最大焊接电流为350 A的Panasonic YD-350AG2HGE型MIG/MAG焊机进行旁轴复合。激光经220 mm聚焦镜聚焦,获得0.5 mm直径光斑;离焦量为-2 mm。MAG焊枪保护气体为10%CO2+90%Ar的混合气体,流量为17 L/min。试验材料为尺寸150 mm×30 mm×6 mm的低合金高氮钢板,采用平板对接焊。采用直径为1.2 mm的不锈钢焊丝,干伸出长度12 mm,电弧焊矩倾角为60º。焊接完成后经过数控线切割获取焊缝截面,经抛光、4%硝酸酒精溶液腐蚀后,采用MEG体式显微镜测得焊缝形貌尺寸数据。

图1 焊接试验系统平台Fig.1 Platform of the hybrid welding experiment

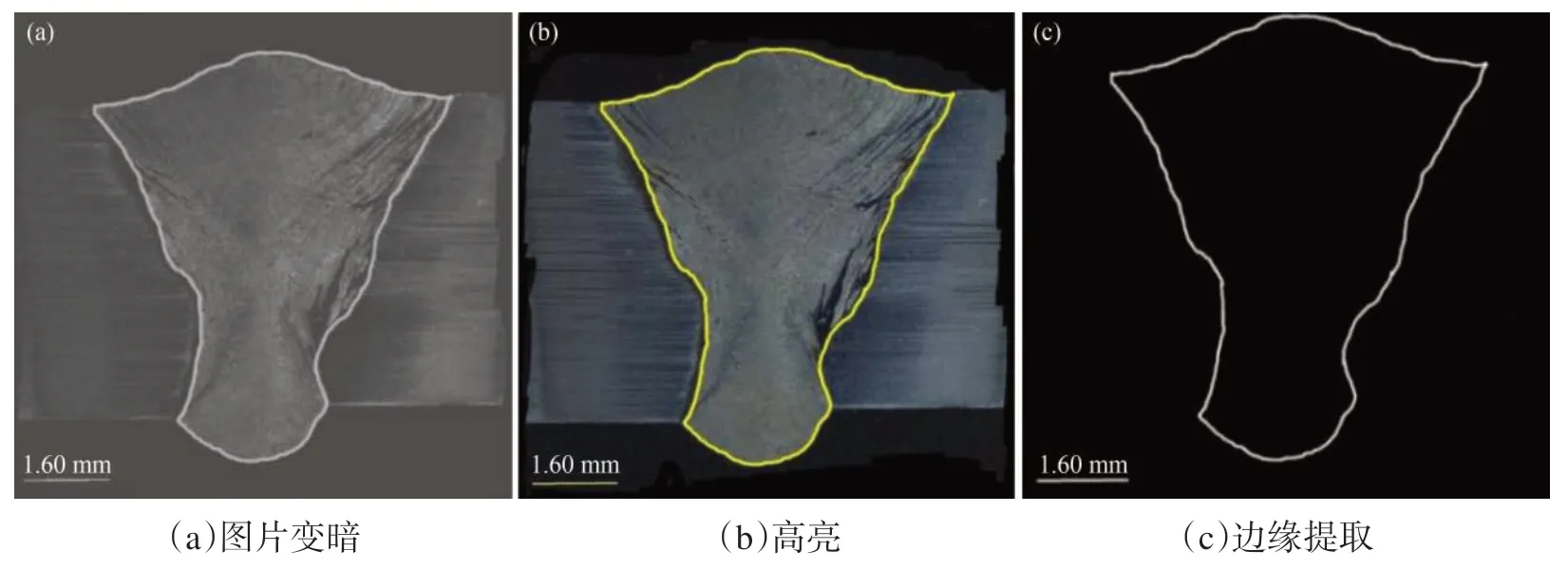

1.2 焊缝截面轮廓的提取及去噪处理

焊缝截面尺寸自动测量系统是基于像素点个数来进行计算测量,根据标记比例尺的像素点个数和对应尺寸的像素点个数计算转换。因此需要对焊缝截面图片进行预处理,利用金相显微镜的LAS测量软件在图片上标记比例尺,为了能够有效识别焊缝截面轮廓曲线,减少干扰点,提高截面尺寸测量精度,需要采用MATLAB程序对焊缝截面图片进行变暗预处理,并采用高亮的颜色标记出轮廓和比例尺,然后采用基于RGB梯度原理的Sobel算法对截面轮廓边缘进行提取,如图2所示。

图2 图片预处理及轮廓提取Fig.2 Image preprocessing and contour extraction

1.2 极坐标尺寸测量建模

焊缝截面尺寸测量一般以焊缝轮廓中心点作为坐标原点,因此通过程序寻找截面轮廓曲线最右、最左、最上和最下的像素点并连接左右点和上下点,两条线的交点即为焊缝截面尺寸测量的极坐标系原点。如图3所示。

图3 基于焊缝轮廓建立的极坐标系Fig.3 Polar coordinate system built on the welding bead outline

以交点作为极坐标系的中心点,寻找角度为15°,30°,…,360°的像素点坐标(Xi,Yi),根据像素点的坐标计算对应角度下的尺寸Li。同时识别比例尺标注线最左和最右的像素点坐标(xi,yi),并计算比例尺标注线的长度li。则对应角度的焊缝截面几何尺寸长度di计算公式为:

通过代码编程识别对应焊缝截面轮廓图片上所有测量点的像素坐标,然后根据上述计算公式即可得到对应焊缝截面极坐标下的所有尺寸。

2 焊缝截面几何尺寸自动测量系统数据验证

2.1 焊接样本尺寸数据的测量

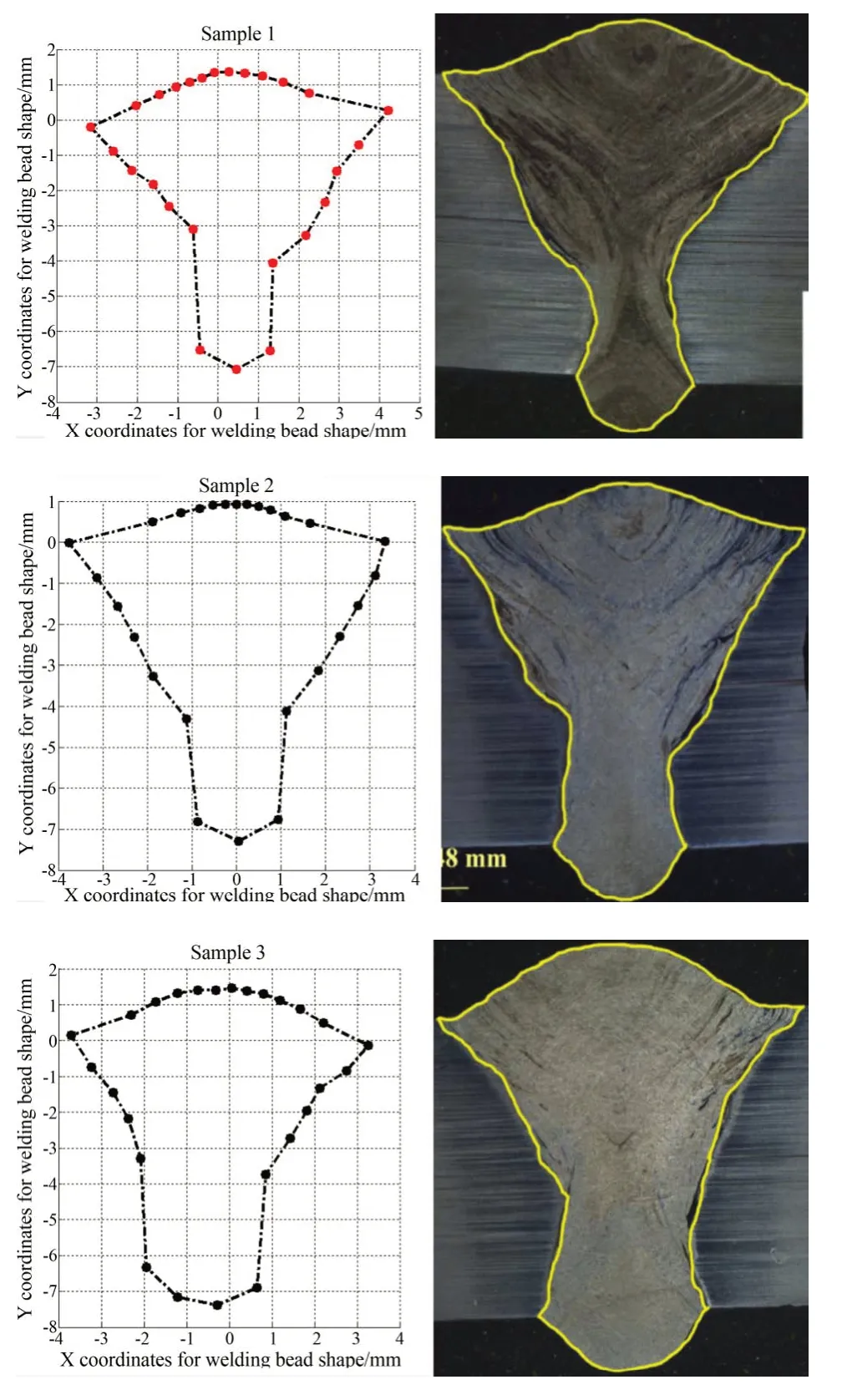

将试验得到的28组焊缝截面图片经过上述预处理过程后,导入该自动测量系统进行测试,得到焊缝截面尺寸数据。随机选取三组试验样本的尺寸测量数据,并和实际焊缝截面图片进行对比。选取的三组焊接工艺参数组合如表1所示,测得对应的焊缝截面几何尺寸数据如表2所示。

表1 随机挑选三组进行尺寸测量的工艺参数Table 1 Measured dimensions of welding bead shape chosen randomly

表2 三组样本焊缝截面极坐标尺寸Table 2 Measured dimensions of welding bead with chosen welding parameters

焊缝截面尺寸测量总共包含26组尺寸,其点1~点6示意如图5所示,由于对接焊的平板被焊穿透后会有底部外延部分,故增加点7和点9两个测量点以显示该部分的几何特征,其他测量序列点依次类推,各测量点间隔15°。

图5 焊缝截面尺寸测量点示意Fig.5 Diagram of measuring points in the welding cross-section

2.2 焊接样本截面尺寸测量精度验证

由于传统金相显微镜无法测量特定角度焊缝形貌尺寸,为验证开发的自动测量系统准确性,故只测量焊缝最左端、下端、右端和上端的截面尺寸,对应的测量点为测量点8、测量点15、测量点21和测量点26(即熔深,熔宽,余高),对比如表3所示。

表3 自动测量尺寸和传统手动测量尺寸对比误差Table 3 Comparison between the measuring system presented in this paper and the traditional system

由表3可知,本研究提出的焊缝截面尺寸自动测量方法具有较高的测量精度,测量误差均在3%以内。为了更加形象地显示自动测量尺寸的准确性,将实际的焊缝截面图片和测量的数值模拟焊缝轮廓图片进行对比,三组样本的测量尺寸和实际焊缝截面图片对比如图6所示。由图6可知,开发的极坐标下测量焊缝截面尺寸系统基本能够反映焊缝截面轮廓,具有一定的实用价值。

图6 测量得到的焊缝形貌和实际焊缝形貌对比Fig.6 Comparation between the measured welding bead shape and the actual weld bead shape

3 结论

(1)通过对焊缝截面图片进行预处理的操作,能够有效提高SOBEL边缘检测算法识别焊缝轮廓效果,有效去除边缘杂乱像素点的干扰,提高焊缝截面尺寸测量的精度。

(2)采用极坐标尺寸测量的方法,通过建立焊缝截面轮廓极坐标,然后每间隔15°进行检测焊缝轮廓边缘的算法模型能够高效完成焊缝轮廓的尺寸测量,且测量精度在3%以内。实现了焊缝形貌左右对称点的尺寸测量,为后续焊缝形貌对称度的研究及工艺参数优化提供了一个全新的量化标准。

(3)极坐标测量方法无法准确描述焊缝截面所有细节特点,但是通过测量数据模拟和实际焊缝截面图片对比能够详细呈现焊缝轮廓特点。

(4)本研究将数学建模和图片处理方法应用到焊缝形貌尺寸测量中,替代传统测量方法,能够高效率、低人工完成焊缝形貌尺寸的测量,对激光电弧复合焊接的研究具有重要意义。