梯级利用烟气余热的超临界CO2与ORC联合循环

高 炜,李红智,张一帆,杨 玉,韩煜航

(1.西安热工研究院有限公司,陕西西安 710054)

1 引言

分布式能源的开发和利用是实现碳达峰、碳中和的重要技术手段,燃机+底层循环是目前可行性高、效率高、变负荷能力强的重要分布式能源技术。目前燃机成熟的底层循环是传统的蒸汽朗肯循环。研究人员一直在努力寻找新形势的底层循环形式,例如有机朗肯循环(organic rankine cycles,ORC),超临界二氧化碳(supercritical carbon dixide,S-CO2)布雷顿循环等[1-2]。普遍认为低温热源条件下ORC 性能优异[3-4],在高温环境下(400 ℃),ORC 的主要问题是有机工质的分解、积碳、裂解等问题,导致高温环境中该技术无法使用。高温应用背景下S-CO2布雷顿循环更为适合,由于热效率高、转机体积小等优势,目前该技术已被核电、光热太阳能等领域视为未来最有潜力的热力循环形式[5-6]。在对S-CO2布雷顿循环的众多研究中[7],也包含了高温余热回收的研究[8]。其中国际上较为知名的Echogen[9-11]、EPRI[12]、KAIST[13]等公布了自己的高温烟气余热回收S-CO2布雷顿循环研究成果。通过对这些文献的分析可知,单独的S-CO2布雷顿循环应用于余热回收领域时会遇到一个共性问题,即传统的高效率SCO2布雷顿循环循形式都因为采用回热使得烟气加热器入口温度(或低温端温度)较高,这样会使得热力循环的平均吸热温度提高,从而更加接近卡诺循环,并获得更高的热效率。但是当其应用于烟气余热回收时,这一现象会使得烟气加热器中工质从烟气中吸收的余热热量减少,从而降低余热回收系统的出力,高效率、低出力并非余热发电系统的最终目标。也正因如此,有学者对S-CO2布雷顿循环应用于烟气余热回收领域持悲观态度。Pierre H 等[2]认为除非S-CO2布雷顿循环最高温度可以达到600~700℃,最高压力达到30 MPa,转机效率达到95%,并且采用压缩机中间冷却技术,否则在重型燃气余热回收领域,其效果无法超越三压再热蒸汽余热回收系统。EPRI[12]和KAIST[13]也都发现了这一问题,并提出采用分流的方法吸收更多的烟气余热能量,降低烟气温度,但从研究结果看,只有最为复杂的采用中间冷却、分流的S-CO2布雷顿循环才可以勉强超过蒸汽系统的余热回收发电量。Wright[14]比较了4 种S-CO2循环,3 种较为复杂一种比较简单,结果发现任何一个复杂循环的发电量、效率等都比简单循环高。然而从投资角度分析后发现,简单循环的回报率是最高的。Khadse[15]指出影响效率的关键是夹点温度,并且从投资角度看则认为目前的蒸汽循环无法被S-CO2循环超越。Mohagheghi和Kapat[16]比较清晰的总结了余热回收与其它热源发电的区别,包括:变热源热量、变热源温度、与热源间换热的加点温差、两种流动的Cp比较等。文献的计算还明确比较了以最高热效率和最大输出功率为两个目标函数的计算结果,认为对于余热回收显然应当以最大功率为目标函数。并且该文献不推荐再压缩循环。Hou 等[17]比较了4 种S-CO2循环布局采用遗传算法进行了多目标参数优化,包括:压缩机入口压力、出口压力、分流比、底层循环蒸发器出口温差等。指出S-CO2循环可以提高12.38%的循环效率。由于经典布雷顿循环效率与余热发电量之间的矛盾,很多学者都认为在余热回收领域采用跨临界CO2循环更好[18-19]。Kim 等[20]比较了简单循环、梯级循环和分流循环三种布局的效率,结论是分流循环最好。Klemencic 等[21]比较了5 种用于余热回收的循环,S-CO2布雷顿循环、跨临界二氧化碳布雷(T-CO2)顿循环、T-CO2朗肯循环、蒸汽朗肯循环、ORC,最后认为T-CO2朗肯循环效果最佳。更多研究认为T-CO2朗肯循环更适合余热温度较低的热源[22-25]。

根据文献研究总结,提高烟气余热回收系统发电量的主要途径是提供热源吸热量,降低排烟温度,同时保持热力循环系统尽量高的热效率,只有两者同时兼顾才能收获最佳效果。本文正是在此思路基础上提出了将底层循环分为S-CO2布雷顿循环与ORC 联合循环,从而更好的匹配热源利用的温度及效率区间。

目前关于S-CO2布雷顿循环与ORC 联合循环的研究更多的仍然是关注其热效率的提高[26],对于烟气余热回收量及烟气余热系统出力的重视并不多。因此,虽然已有很多S-CO2布雷顿循环与ORC联合循环的布局形式提出[27-29],但并非适合于烟气余热回收应用背景。本文首先研究分析联合循环形式,筛选ORC 工质。最后本文将最优循环形式的模拟结果与EPRI 提出的最佳S-CO2布雷顿循环烟气余热回收系统效果进行了对比分析。

2 研究方法

2.1 模拟方法

根据文献研究,本文采用文献数据作为烟气热源。Gao 等人[30]汇总了中国国内163 个燃机电站及418个燃机;多数燃机排烟温度在400 ℃到550 ℃之间。本文选取较为常见的一组燃机参数作为模拟对象,广东省深圳南山电站(GE,PG9171E)参数,如表1所示。

表1 燃机电站参数[30]Tab.1 Gas turbine parameters

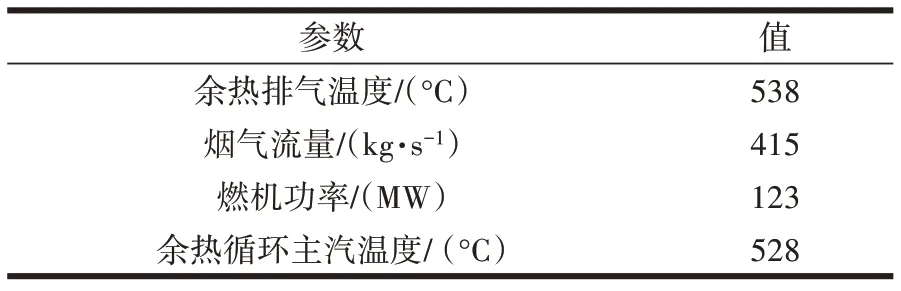

本文采用了模拟计算的方法研究热力循环性能,选用EPRI “Cycle 3”模型作为对比验证模型,模拟计算中采用的模型假设、参数设定方法等与EPRI(GE LM6000_PH)[12]保持一致。作为对比的EPRI模型选用其报告中的“Cycle 3”模型,如图1所示。

图1 EPRI “cycle3”模型Fig.1 EPRI “cycle3” model

验证模型压缩机C1功耗计算公式如公式(1)所示。

式中:h2_ise为等熵压缩过程中压缩机C1出口焓,h1为压缩机C1入口焓,mCO2为S - CO2系统流量,ηC为压缩机效率。本文模拟中物性数据采用EES 计算。h2_ise和h1计算公式如式(2)和(3)。

式中:s1压缩机C1入口熵,s1可采用类似方法计算。压缩机C1出口温度由公式(4)和(5)计算。

式中:h2是压缩机C1出口真实焓。另一台压缩机C2的计算方法相同。高温透平H_Turb输出功率计算采用公式(6)和(7)。

式中:T为透平效率。h6和s6可采用以上类似方法计算。高温透平H_Turb出口温度(T7)可由公式(8)和(9)计算。

低温透平L_Turb的参数可采用类似方法计算。每一个换热器的换热过程都经过模拟,换热器的最小换热温差(TTD)为20 ℃。在本算例中,高温加热器H_Heater的TTD 出现在高温端(T11-T6=20),L_Heater 的TTD 出现在低温端(T13-T4=20),H_Re的TTD出现在高温端(T7-T8=20)。

本文参数假设包括:每个换热器的最小传热温差(TTD)是20 ℃,各部件间管道压降比例系数为0.5%,分析只考察稳态过程不考虑变负荷过程,分析中除预冷器、冷凝器、间冷器等冷却设备外,忽略散热损失。最高压力设定为27 MPa;烟气换热器最小温差为20 ℃;循环内其余换热器最小温差为10 ℃;压缩机入口温度和压力分别取值32 ℃和7.6 MPa;ORC循环最低温度取32 ℃;透平效率、泵效率、压缩机效率分别取90%、85%、85%。根据以上公式及参数假设,本文采用EES软件编程模拟计算。

2.2 模型验证

根据以上参数假设及计算方法,循环各参数计算结果如表2所示。

表2 基于EPRI数据的有效性验证[12]Tab.2 Validation based on EPRI data[12]

根据以上假设,验证计算中所有压力参数均可作为输入参数。预冷器和间冷器出口温度(T1)和(T3)必定受限于环境温度,烟气入口温度(T11)受限于燃机烟气余热,这些温度都可视为输入变量,直接采用EPRI 数据。在本模拟过程中,m1和T5作为开放性参数,可进行调节优化,其他所有参数都可在模拟过程中被求解得出。由于基准零点焓值的不同,本文有效性验证模拟中采用了对比焓差的方式。如表1 所示,本文验证模型计算结果与EPRI 公布数据吻合良好,焓差数据的最大误差出现在低温加热器L_Heater,误差2.78%。有效性验证模拟充分证实了计算方法的可信性以及对比模拟的有效性。

3 性能模拟与分析

S-CO2布雷顿循环和ORC循环形式已经衍生出很多,其组合形式更多,对其一一进行筛选效率太低,本文首先借助前述理论分析对S-CO2布雷顿循环和ORC 循环进行单独的筛选。在此基础上,建立少量的S-CO2布雷顿循环和ORC 循环联合模型并对其展开模拟,即可以更加清晰的分析每个模型的本质影响因素,又大大节省了工作量。

3.1 S-CO2布雷顿循环分析

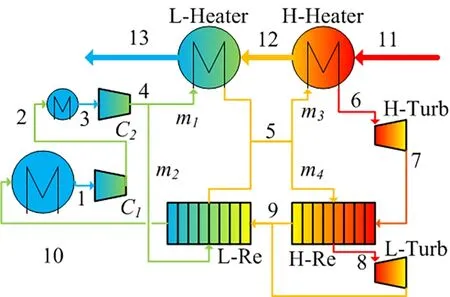

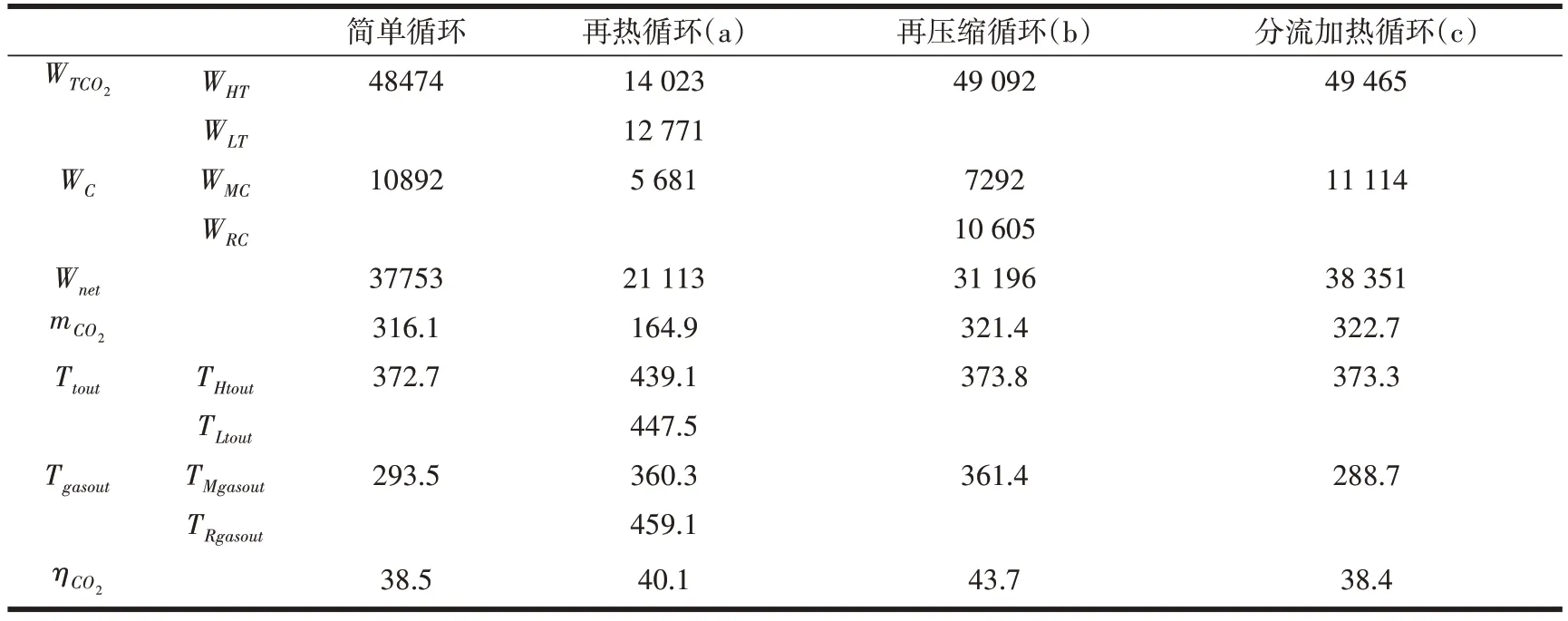

本文初步选择的S-CO2布雷顿循环有3 种,包括再热循环,再压缩循环,分流加热循环。再热循环图2(a),再压缩机循环图2(b)是公认的主流循环形式,并且其热效率都较高。分流加热循环为专门为余热回收提出的循环优化方式,如图2(c),也作为本文的研究对象之一。

图2 S-CO2布雷顿循环形式Fig.2 S-CO2 Brayton cycle layouts

表3 对比了图2 中展现的3 中循环形式的模拟结果,并将其与简单循环进行了对比。由模拟结果可见,再压缩循环的热效率最高,但其输出的余热回收功率却并不高。原因是由于采用了再压缩之后,其回热器温差大大减小,使得系统㶲损失小,烟气加热器入口温度高,从而提高了平均吸热温度,这样有效的增加了系统热效率,但同时也大大降低了从烟气余热中回收的热量。从模拟结果看,其综合效果不如简单循环的发电量。因此,根据本文分析,在烟气余热利用领域采用再压缩并不会收到良好效果。对于再热循环,由于余热烟气热源的排烟量有上限,底层循环需要配合燃气循环,烟气流量并不因底层循环改变。因此再热循环让烟气分流一部分加热低温透平再热工质的设计将会减小用于加热主汽的烟气流量,必然将大幅降低底层SCO2布雷顿循环的流量。并且再热后低温透平出口的温度会更高,这会使得回热器冷侧出口温度更高,从而进一步提高了主汽烟气加热器的低温端温度,也即提高了烟气排烟温度,反而进一步减小了从烟气中的吸热量。从计算结果看,再热循环的热效率排第二,但由于吸热量小,再热循环的发电输出最小。分析分流加热循环,该循环与简单循环的效果近似,该循环的改进在于分流避开了回热器夹点,但即使是分流,加热循环最终的排烟温度仍然有288.7 ℃,如此高温完全有条件提供ORC热源。

表3 S-CO2 循环性能比较(MW)Tab.3 S-CO2 cycle performance comparison(MW)

3.2 ORC循环分析

由于本文采用ORC 回收S-CO2布雷顿循环下游的更低温烟气的余热,ORC 循环与S-CO2布雷顿循环相对独立,两个循环可以独立调节优化,因此有条件对ORC 循环进行独立的优化分析。本文对ORC 工质进行了初步筛选分析,筛选模拟过程中假定烟气热源温度在280 ℃到390 ℃之间变化,流量415 kg/s,循环最高压力15 MPa。

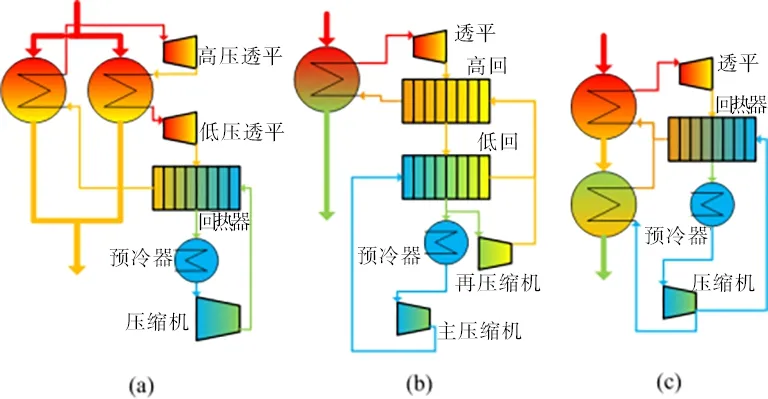

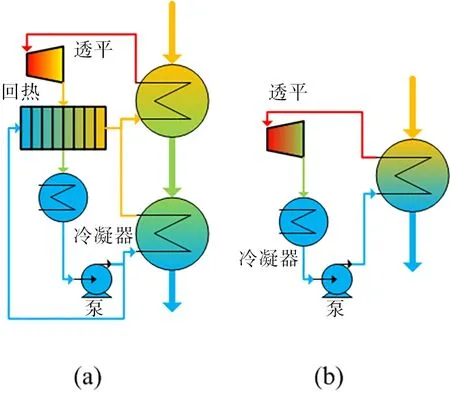

ORC 循环形式比较简单,但也可分为是否采用回热,通常采用回热的ORC 循环热效率会较高,但也会面临S-CO2布雷顿循环使用回热后产生的同样问题,即提高了烟气加热器入口温度,减小了从烟气热源的吸热量。目前ORC 工质众多,其中湿工质可以在不使用回热的同时更加充分的利用热源的热量,这为余热利用提供了更有利的选择空间。采用回热和不采用回热的两种ORC 循环类型如图3所示。

图3 ORC循环类型Fig.3 ORC cycle layouts

图4对比了多种有机工质的输出功随烟气温度的变化规律。模拟结果显示,湿工质甲醇和乙醇的性能最佳。同时,这两种湿工质可以采用无回热循环,使得循环设备更加简单。当烟气温度达到390 ℃时,甲醇所对应的最佳主汽压力是4.6 MPa,乙醇是13.5 MPa,压力在假设压力范围之内,可以接受。

图4 ORC输出功Fig.4 ORC power output

其他常见的ORC 有机工质都需要使用回热器,也将面临从烟气热源吸热不充分的矛盾。事实上本文研究中除甲醇和乙醇外,还包含了R134a 和R143a两种湿工质。但是由于这两种工质的临界温度太低,只有使用非常高的主汽压力(远高于30 MPa)才能通过透平膨胀过程将主汽温度降低到接近冷端温度。否则透平排气温度依然很高,仍然需要使用回热,但这种高压在现实中是不经济也不可行的。

从模拟结果可以看到,甲苯的性能曲线有特殊性,原因是甲苯的临界温度较高(318.6 ℃)。因此在本文模拟过程中甲苯的模拟模型包含了有回热和无回热两种,当烟气温度低于300 ℃时,对甲苯采用了无回热模型模拟,当高压300 ℃时,对甲苯采用了有回热模型模拟。否则,当烟气温度达到390 ℃时,若系统通过透平膨胀过程将甲苯主汽温度降低到接近冷凝器入口设定温度,需要将主汽压力升高至225 MPa,这显然不可接受。在本文模拟过程中,甲苯的最高压力被限定在15 MPa,这也就使得甲苯的性能模拟曲线出现了尖锐的转折点。

3.3 联合循环模拟

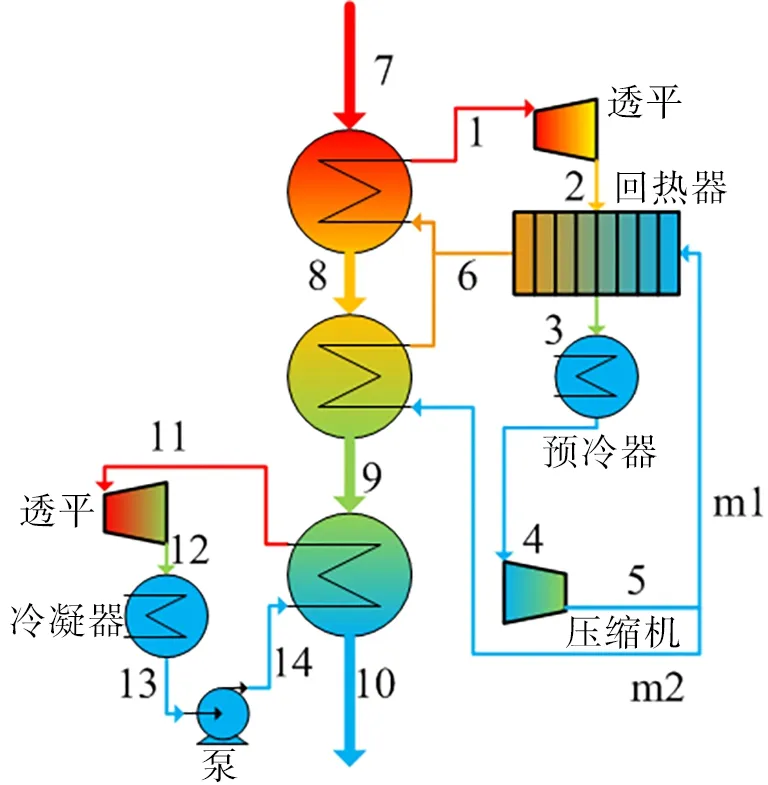

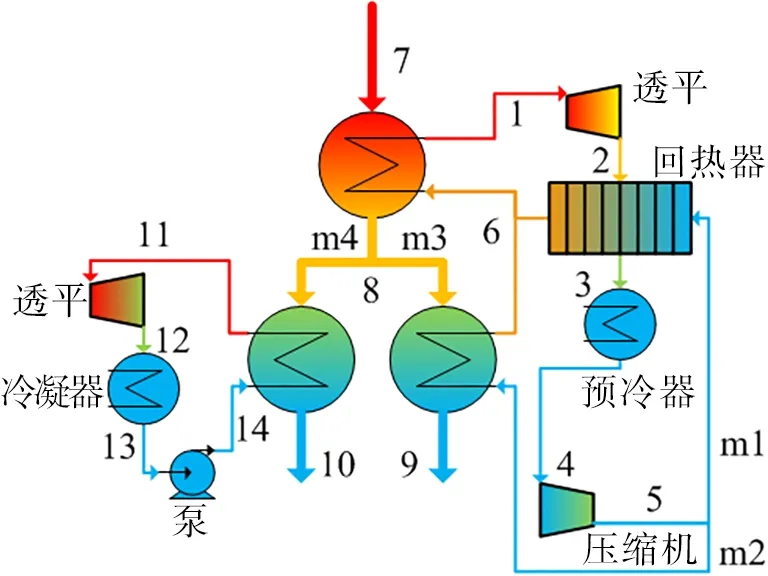

从本文对S-CO2布雷顿循环和ORC 的独立分析已可以初步选出较为适合联合循环的类型。图5和图6分别是两种比较有潜力的候选联合循环结构类型。

图5 联合循环1Fig.5 Combined cycle 1

图6 联合循环2Fig.6 Combined cycle 2

图5 中联合循环1 采用了完全串联的烟气加热器布置形式,ORC 循环烟气加热器完全处于S-CO2布雷顿循环烟气加热器下游,这样的优点是S-CO2布雷顿循环烟气加热器的下游温度较低,对于有机工质的安全性更友善,有机工质会远离热分解温度,可选工质更多。图6 中联合循环2 则采用烟气加热器串并联组合的形式,将ORC烟气加热器与SCO2布雷顿循环的低温分流加热器并联,这样设计循环结构的优点是S-CO2布雷顿循环低温烟气加热器流量与主烟气流量不同,可以更好的减小换热温差。同时,ORC循环的温度更高,热效率也更高。

由于本文采用了S-CO2布雷顿循环和ORC 相对独立的布置,两个循环之间只存在总热量的分配,但两个循环内部参数耦合很少,可以相对独立的运行,这一点对于未来系统运行控制策略的设计来说非常友善。

两个联合循环的总流量计算采用相同的公式,如公式(10)所示。

式中:h7和h8烟气相应位置焓值,mgas是烟气总流量,h6和h1是S-CO2相应位置的焓值,m1和m2分别是S-CO2主流和分流流量。S-CO2总流量越大时,S-CO2系统输出功率越大,因此本文在满足烟气加热器最小换热温差的前提下将S-CO2流量设置为最大。m1由公式(11)计算得出。

式中:h2,h3和h5是S-CO2相应位置的焓值,由于分流的作用,S-CO2回热器中的换热器可以控制到最小,S-CO2循环可获得尽量高的效率。按照这种设计原则,m2和m1都可以计算得到一个最优值。由于分流流量m2只是主流的一部分,联合循环1 的低温烟气加热器的换热温差将较大。这一问题无法避免,即使调节m2和m1的流量比例,只在低温烟气加热器和回热器之间选择由哪一个来承担更大的换热温差。这个问题可以由联合循环2分流联合循环来解决,由于在联合循环2 中低温烟气也进行了分流,因此可以保证高温烟气加热器以及低温烟气-S-CO2换热器两个烟气加热器的换热温差都比较小,从而避免大的损失。在联合循环2 中m3由公式(12)计算。

式中:h9是S-CO2低温烟气加热器出口焓值,m3是SCO2烟气加热器烟气侧流量,m4是ORC 烟气加热器烟气侧流量,在模拟过程中可调节ORC 工质流量mORC匹配烟气侧流量m4,因此ORC 烟气加热器的换热温差也是可控的,m4由公式(13)计算。

式中:h10是ORC低温烟气加热器出口焓值,h11和h14是ORC相应位置的焓值。

只通过能量分析是无法充分揭示各部件、流体和布局的影响和差别,本文增加㶲分析。㶲计算公式如下。

式中:ex表示流体各状态点的㶲,h和s表示焓值和熵值。hre和sre表示参考焓值和熵值,参考点为(Tre=25 ℃,Pre=100 kPa)。本文中,㶲分析主要用来分析各烟气加热器以及回热器,㶲损失由公式(15)计算。

式中:ExHE是各换热器的㶲损失,exHH和exHL代表高温侧流体高温状态及低温状态的㶲,exLH和exLL代表低温侧流体高温状态及低温状态的㶲,mH代表高温流体流量,mL代表低温流体流量。

在图1 的对比循环中,由于两台压缩机和两台透平是相互串并联耦合的,为了进行对比,本文将两台压缩机C1和C2的功耗按照m3和m4流量比例重新拆分。如公式(16)和(17)所示。

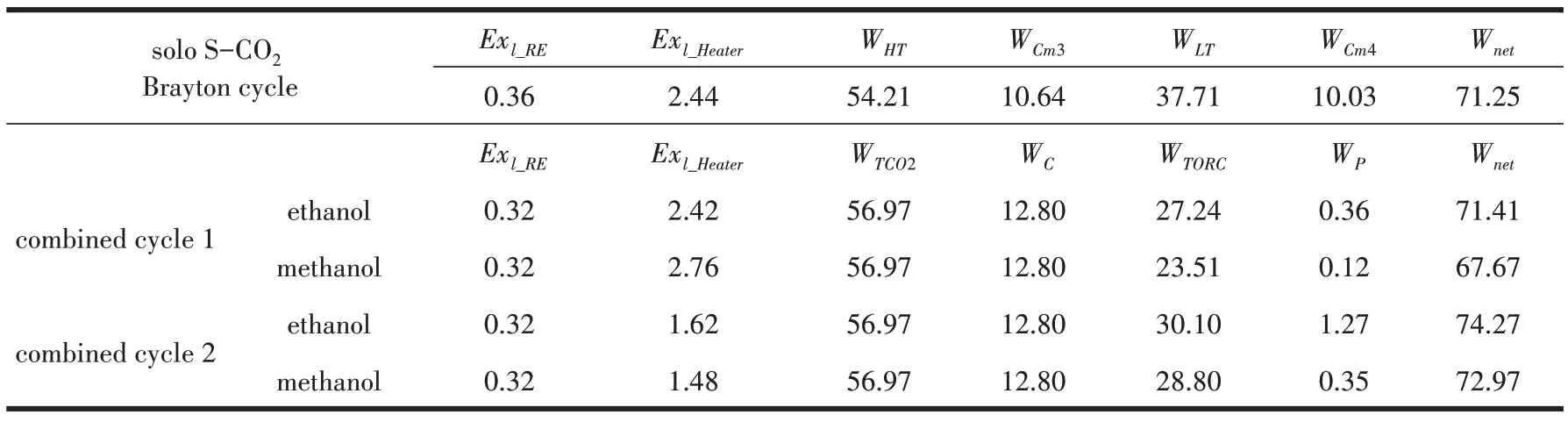

表4 比较了EPRI 循环、联合循环1、联合循环2中的烟气加热器、回热器㶲损失。如表4所示,联合循环1 甲烷的总输出功率Wnet稍低于EPRI 循环,其他联合循环的输出功率都高于EPRI 循环。由表4可见回热器的㶲损失差别很小,主要差别在于烟气加热器。如前所述,由于流量的分配问题,m2在联合循环1中只有主流量的25.8%,这是造成烟气加热器换热温差大的重要原因,在该循环中S-CO2烟气加热器在出口处换热温差达到211.6 ℃。这一问题在联合循环2 中得到很好的解决,由于烟气也采用了分流,烟气流量m3与S-CO2流量m2,烟气流量m4与S-CO2流量mORC都十分匹配。因此在联合循环2中换热温差、加热器㶲损失都控制的比较小。

表4 㶲损失和能量损失结果(MW)Tab.4 Exergy loss and energy analysis results(MW)

如表4 所示,EPRI 循环中的高温透平输出功(WHT)与联合循环中的CO2透平输出功率(WTCO2)接近;并且如上定义,WCm3与WC的功耗也接近。主要的差别体现在EPRI循环中的WCm4功耗和ORC泵WP功耗,以及EPRI 循环中的低温透平WLT输出功和ORC 透平WTORC输出功之间。由表4 数据可以看到,WLT比WTORC比稍大,但即便采用了间冷技术,WCm4的功耗仍然比WP大很多,这部分差别也是联合循环优于EPRI 循环的关键点之一。由表4 可见,联合循环2 乙醇工质的输出功率比EPRI 循环的输出功率相对高出4.2%,并且所有S-CO2循环以及联合循环的理论输出功率都优于电厂原有底层循环输出功率。

在分析输出功率及其影响因素的同时,本文还初步总结了联合循环与EPRI 循环之间的其它方面技术特点:

1)本文提出的联合循环与EPRI 循环相比最大的劣势是引入了一种新的有机工质,增加了机组复杂性,但从循环整体的设备数量及规模来看联合循环与EPRI循环基本一致;

2)系统运行控制策略也是热力循环的重要性能之一。EPRI 循环CO2流量在低温烟气加热器与低温回热器入口第一次分流,分别加热后汇合,然后在高温烟气加热器与高温回热器入口处第二次分流,然后分别进入高低温透平做功。因此,在该系统中,系统最低压力、最高压力、压缩机转速、系统整体流量,各分流流量,透平转速,透平功率等所有参数都耦合在一起,每个参数的变化都会引起其他参数的变化,也即需要对压缩机、透平、分流流量等每个参数都进行调节。耦合系统的控制运行策略及调节方法将更加复杂。而S-CO2循环与ORC联合循环则只是通过烟气加热器的串联或者串并联耦合在一起,但无论S-CO2循环或ORC 循环,其自身的运行都是独立的,S-CO2循环或ORC 在联合循环中的控制运行策略与其独立运行时运行控制策略并无差别。因此联合循环的控制策略可将两个循环的控制策略作为两个独立的子模块进行封装组合即可。从控制角度看联合循环将比EPRI 循环简单。

3)S-CO2循环通常采用PCHE换热器,目前这类换热器的价格较贵,系统各PCHE 换热器的总价格甚至高于系统中所有转机的总价格。换热器的价格又直接与换热器量、压力等级、温度等级有关。联合循环与EPRI循环相比较,压力等级和温度等级类似,而联合循环ORC部分的压力等级更低。EPRI循环与联合循环换热器的换热量如表5 所示,EPRI循环中回热器的换热量较大,这也是造成其总体换热量大的主要原因。可见,从换热器的换热量方面考量,联合循环具有一定优势。

表5 换热器换热量比较(MW)Tab.5 Comparison of heat exchange quantity(MW)

4 结论

本文建立了一种新型S-CO2循环与ORC 联合循环。本文保持了与EPRI模型相同的模型假设、参数假设,并以EPRI模型为基准进行了模型有效性验证,结果吻合性较好。本文首先独立的分析了SCO2循环与ORC 循环,初步分析总结了适合于烟气余热回收应用的类型,分析表明,S-CO2循环中的再热循环和再压缩循环都不适合在余热回收场景中应用,只有分流加热循环起到了一定优化效果。采用联合循环时,分流加热的S-CO2循环以及无回热的ORC 湿工质循环更适合烟气余热回收应用,采用串联形式的联合循环1可以使得ORC循环最高温度更低,保证工质安全;而采用并联的联合循环2则可获得更高的输出功率。并且在各种工质中,甲醇和乙醇性能最优。最后采用乙醇工质的联合循环2的输出功率最大,比EPRI循环相对高4.2%。