超临界CO2锅炉研究综述

郭子岗,张海龙,梁舒婷

(1.陕西榆林能源集团榆神煤电有限公司,陕西榆林 719000;2.西安热工研究院有限公司,陕西西安 710054)

1 引言

随着风电、光伏等可再生能源电力的大规模并网,常规火电机组正逐渐由电力供应主体向调峰调频电源转变[1-4],这就要求火电机组具有快速启停和变负荷的能力。但是为了避免锅炉和汽轮机中关键部件的热应力或热膨胀过大,一般大中型机组升负荷速率不超过1.5%MCR(额定负荷)/min[5],难以满足电网快速调峰调频的要求。与采用蒸气朗肯循环的常规火电机组相比,基于超临界CO2布雷顿循环的发电机组具有更好的灵活性,升降负荷速率可以达到7.5%MCR/min[6]。因此用超临界CO2布雷顿循环替代蒸气朗肯循环,能够大幅度提高火电机组的调峰调频能力,有助于电网消纳更多的风电、光伏等新能源电力,对促进我国能源结构转型和实现“双碳”目标具有深远的意义。

目前针对超临界CO2循环发电的研究大部分集中于核能和太阳能领域,已证实了超临界CO2循环发电系统的高效、紧凑、灵活等优越性[7-13],考虑将超临界CO2布雷顿循环发电系统应用于火电机组的研究相对较少。国外法国电力集团(EDF)的Yann Le Moullec[14]对煤基超临界CO2布雷顿循环发电系统进行了概念设计,把再压缩循环进行适当的改进以适应燃煤锅炉。Mounir Mecheri 等[15]从系统层面对煤基超临界CO2布雷顿循环进行了热力学模拟,指出超临界CO2布雷顿循环用于燃煤锅炉时的循环效率更高,但是将超临界CO2布雷顿循环与燃煤锅炉整合起来面临两个关键的挑战,即锅炉受热面中压降的控制和受热面的冷却,但是EDF 尚未对这一问题展开深入的研究。西安热工研究院有限公司针对超临界CO2布雷顿循环在火力发电中的应用进行了长期深入的研究,发现超临界CO2锅炉气冷壁具有工质流量大和温度高的特点。例如,300 MWe超临界CO2布雷顿循环发电系统的工质流量为7 500 t/h,约为常规300 MWe 蒸汽锅炉工质流量的6倍。与此同时,锅炉进出口工质温度约为520 ℃和600 ℃,已接近材料的使用温度上限。针对这两个难题,国内外学者分别开展了研究工作,深化了对超临界CO2锅炉的认识,提出了各种解决方法,推动了超临界CO2锅炉的设计和优化技术的发展。但是这些研究相对较为零散,缺少对超临界CO2锅炉的现有研究成果系统性总结。

鉴于此,本文系统总结了关于超临界CO2锅炉的最新研究成果,对降低超临界CO2锅炉受热面温度和总体阻力的方法进行了评述,指出了现有研究的不足,为下一步的研究指明方向。

2 燃煤超临界CO2循环与蒸汽朗肯循环的对比

Chen 等[16]从能量平衡和㶲平衡的角度比较了燃煤超临界CO2循环和蒸气朗肯循环,研究表明当采用二次再热且主气参数为32 MPa/620 ℃时,超临界CO2循环和蒸气朗肯循环的效率分别为49.06%和48.12%,相应的㶲效率分别为48.02%和47.1%。与朗肯循环相比,超临界CO2循环节能的机理是:锅炉的效率低但是㶲效率高,使得输送进超临界CO2循环的能量品位更高。CO2工质吸收了高品位的能量,能够产生更多的机械功,因而实现了更高的效率。

刘明等[17]比较了燃煤超临界CO2循环与10 个现役蒸气机组的热动力学性能。当蒸气参数为538、566 和600 ℃的蒸气机组替换为超临界CO2循环机组后,效率分别提升了2.52%、2.39%和2.84%。㶲分析结果表明:锅炉中传热不可逆损失的减小,使得系统效率提高。以一台透平进口参数为600 ℃的机组为例,超临界CO2循环要更加节能,需要满足的要求包括:压缩机效率大于75%,透平效率大于86%,换热器压降小于0.35 MPa,回热端差小于21 ℃,无回收时泄露率小于2.5%,有回收时泄露率小于16%。

徐进良等[18]对比研究了超临界CO2循环与蒸气朗肯循环的经济性。研究结果表明,超临界CO2循环净发电效率为49.01%,高于先进的水工质朗肯循环的48.12%。与汽轮机相比,超临界CO2透平的成本降低了30%,但是超临界CO2回热器的成本几乎比超超临界加热器高一个数量级,超临界CO2锅炉的成本提高了36.3%左右。因此,总体的超临界CO2发电系统单位成本增加了29.0%。在燃煤电站30 年寿命期内,超临界CO2发电系统的LCOE 为60.56 $/(MW·h),比水工质朗肯循环发电系统低了1.32%。因此,尽管超临界CO2发电系统的建造成本提高了,但仍比水工质朗肯循环更有经济优势。超临界CO2系统的单位造价,还可通过优化回热系统来进一步降低。

3 超临界CO2 锅炉流动传热和燃烧特性

3.1 超临界CO2锅炉传热特性

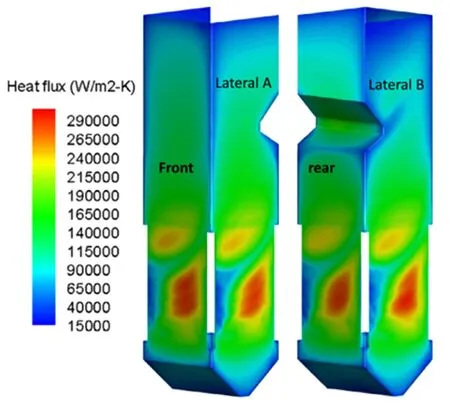

杨玉等[19]对一台300 MW 的超临界CO2锅炉受热面从烟气侧到工质侧耦合进行数值模拟研究,揭示了气冷壁的热流密度和温度分布,如图1 所示。研究结果表明螺旋气冷壁最高温度达到900 K,墙式再热器的最高温度约为965 K。气冷壁中的工质传热系数变化不大,这与传统锅炉水冷壁中的传热系数分布存在显著差异。杨玉等[20]还对一台20 MWth超临界CO2燃气锅炉进行了数值模拟研究,分析了过热器和再热器的传热特性,结果表明过热器和再热器的传热分布极为不均匀,使得常规的锅炉过热器和再热器设计方法不再使用超临界CO2锅炉的过热器和再热器。

图1 1 300 MW超临界CO2锅炉受热面热流密度分布[19]Fig.1 Heat flux distribution on heating surfaces of supercritical CO2 boiler[19]

王凤君等[21]采用COMSOL-Multiphysics 软件对一台20 MWth 超临界CO2锅炉进行了耦合传热的数值模拟研究,获得了炉膛受热面和对流受热面的温度分布。Chen 等[22]采用相似的方法研究了一台1 000 MW 燃煤超临界CO2锅炉蛇形管换热器的耦合传热特性。研究结果表明,炉膛出口有两个高温烟气区域,对应两个低对流热流密度区。这两个高温区域烟气被蛇形管冷却下来,因此靠近后墙的超临界CO2吸收了更多的能量,导致过热器出口的超临界CO2温度只有一个峰值区域。

Liu等[23]为一台600 MW 的超临界CO2发电系统设计了一台循环流化床锅炉(如图2所示)并进行了锅炉布置、受热面布置和调温措施研究。研究结果表明,约40%的受热面需要布置在炉膛,超临界CO2锅炉80%的吸热量发生在炉膛,尾部烟道吸收的热量只占20%。CFB 锅炉出口相对较低的烟气温度,大大降低了烟气热量回收的压力,采用超临界CO2分流(~5%)可实现129 ℃的排烟温度,将一次风加热到490 ℃。Liu 等[24]对超临界CO2燃煤循环流化床锅炉的㶲分析结果表明,占最大㶲损部分的CFB锅炉的㶲效率为57.7%,比传统煤粉炉高3%~5%。随着过量空气系数的增加,㶲效率先增加后降低,最佳的性能出现在1.1~1.3的过量空气系数范围内。当锅炉负荷降低时,㶲效率降低明显,尤其在80%到60%的负荷区间。

图3 分流模式锅炉的受热面布置[19]Fig.3 Heating surface layout of split-flow mode boiler[19]

Li 等[25]提出了600 MW 超临界CO2流化床锅炉构型,超临界CO2流化床锅炉炉膛内工质受热面份额显著增加,近80%的吸热在炉膛内完成,尾部烟道中布置烟气冷却器,空气预热器的换热面积大幅增大。研究结果表明,较大的炉膛受热面积占比强化了锅炉效率对床温变化的适应性;过量空气系数为1.1~1.3时,工质焓升分布与受热面布置匹配度最高,达到最佳效率区;运行负荷达到额度负荷的85%~100%时,对应工质流量下工质吸热与受热面尺寸匹配度最高,达到最佳效率区;S-CO2锅炉效率随负荷、工质流量变化的稳定性高于蒸气循环流化床锅炉;煤种中热值、灰分、水分及硫分对锅炉效率的影响较为显著。

Fan等[26]设计了一台1 000 MW 超临界CO2循环中的燃煤锅炉,研究了该锅炉的传热性能、循环效率、加热器布置和受热面面积等,提出了一种具有最高热工水力综合性能的布置结构,净效率达到47.57%,总受热面积为316 426.18 m2。杨丹蕾等[27-28]提出了“冷超临界CO2匹配热烟气”和“梯级温度控制”原则来控制超临界CO2锅炉受热面的过热风险。研究结果表明:提出最优的布置能够将过热区温度降低12~44 ℃,消除局部热点;采用螺旋水冷壁能够减轻周向的温度分布不均。

Zhou等[29]构建了超临界CO2锅炉的燃烧和传热计算模型,分析和比较了锅炉参数和受热面布置的影响规律。结果表明,增加SOFA 风比率能有效实现热负荷的均匀分布,提高炉膛壁面温度会影响炉膛辐射传热性能,最终提高烟气平均温度。锅炉的配置,包括烟气再循环、双炉膛策略、卫燃带策略和锅炉局部膨胀策略对于降低炉膛热负荷都具有正面的效果,最终提出了一种新型的超临界CO2锅炉布置方案。朱萌等[30]改进了超临界CO2锅炉炉膛分段计算方法,利用该方法完善超临界CO2锅炉及动力循环设计方案。研究结果表明:该锅炉与同等级常规燃煤锅炉相比较,除末级旁路受热面外的其余受热面工质进出口温度均大于常规锅炉;超临界CO2锅炉总吸热量比常规蒸气锅炉低273 MWth;超临界CO2锅炉除炉膛外,其余受热面出口烟温均高于常规锅炉;超临界CO2锅炉辐射受热面略增,高温对流受热面减小,低温对流受热面增加,总换热面积增加了44%。

3.2 超临界CO2锅炉阻力特性

王生鹏等[31]开发了超临界CO2锅炉的热工水力计算模型,结合超临界CO2循环的性能计算模型,分析了压降对系统效率的影响。研究结果表明,气冷壁中CO2工质的流动方向对炉膛壁面温度偏差具有显著的影响,气冷壁中采用垂直向上流动方案,再热气冷壁中采用垂直向下流动方面,有助于降低壁面的最大温度和温度偏差;质量通流对循环效率具有关键的影响,为了实现更高的循环效率,需要超临界CO2锅炉的质量通量设计的较小,从而实现更低压降,但是这会增大壁面超温的风险。

胡涵[32]和刘超等[33]提出了超临界CO2锅炉1/8分流理论,将冷却壁分为四部分,形成了气冷壁的新型概念设计,如图2 所示。利用Fortran 编制了炉膛热力计算和冷却壁水动力计算耦合程序,给出了1 000 MW 超临界CO2锅炉气冷壁的布置方案。研究结果表明,分流模式有两点优势:1)在相同管径下,能够有效减小压降;2)在相同压降下,管径小,管壁温度较低。分流模式下,冷却壁管内质量流速减小一半,管长减小一半,摩擦压降减小为1/8。当外径为38 mm 时,主流工质压降由全流模式下的1.97 MPa减小为分流模式下的0.58 MPa。

为了解决超临界CO2锅炉大压降和低负荷时更低的再热温度问题,Tong 等[34]提出了一种新型的受热面布置方案,并研究了它在低负荷时的性能特点。研究结果表明,在设计负荷下,锅炉工质的总压降降低了0.48 MPa;在30%负荷下,再热工质温度提高了7.62 ℃。当过量空气系数为1.2~1.4时,超临界CO2锅炉达到了最佳的效率区域,对应的负荷在70%~100%。

3.3 超临界CO2锅炉燃烧特性

Cui 等[35-36]采用数值模拟方法研究了一台10 MW 超临界CO2循环流化床锅炉耦合燃烧和传热情况,结果表明整个炉膛内的温度分布较为均匀,炉膛出口温度随着热流密度的增大而增大,CO2、SO2的排放浓度随着边界热流密度的增大而降低,增加过量空气系数引起炉膛出口温度的降低,但是CO和SO2浓度会升高。加压燃烧能够强化燃烧和传热,降低污染物排放,增加燃烧效率。Cui 等[37]还对一台600 MW CFB 锅炉的炉内煤粉燃烧进行了数值模拟,研究了不同气体速度下的流动形态和压降以确定合适运行间隔。在快速CFB 内,由于受到增加流速的影响,孔隙率和气固流速增加,意味着在变工况下具有更好的灵活性和可调节性。在最常用的运行流速下,超临界CO2锅炉相比蒸气锅炉具有更令人满意的动态和燃烧特性,包括更均匀的温度分布、更大的热流密度、更低的污染物排放,这表明了超临界CO2受热面具有更好的传热特性和更高的燃烧效率。Gu 等[38]的研究表明,超临界CO2循环流化床锅炉的燃烧效率和CO、NO、SO2的排放都比常规蒸气锅炉中的要高。

陈明燕等[39]对一台1 000 MW 超临界CO2煤粉锅炉进行了热力系统分析与燃烧数值模拟,构建NOx超低排放设计方案,研究结构参数对脱硝性能的影响,并对SCR 脱硝系统内部结构进行了优化设计。研究结果表明,超临界CO2煤粉锅炉炉膛出口温度比传统水蒸气锅炉高,需要将该锅炉的空预器分为2 级,将SCR 脱硝反应器置于2 级空气预热器之间,SCR 脱硝反应器前端的空预器吸热量为215.83 MW。催化剂上游结构对催化层入口速度偏差影响最大。优化后的脱硝系统第1层催化剂入口相对标准偏差系数为10.19%。

Gu 等[40]采用数值模拟方法研究了一台1 000 MW 超临界CO2锅炉的SOFA 风比例对炉内燃烧和NOx排放特性的影响规律,结果表明SOFA 比例对煤粉燃烧和NOx生成影响很大,随着SOFA 比例的增加,主燃区氧气浓度降低,CO 浓度更高,温度更低,NOx排放也更低。

4 结论

超临界CO2循环发电具有高效灵活的特点,对支撑我国传统火力发电角色由基础负荷向调峰负荷转变具有深远意义。超临界CO2锅炉是燃煤发电与超临界CO2循环结合的关键核心设备,对机组的性能起到重要作用。本文综述了超临界CO2锅炉的研究进展,主要结论如下:

1)相比传统蒸汽锅炉,超临界CO2锅炉工质平均吸热温度更高,因而受热面温度也更高,受热面超温的风险更大;超临界CO2锅炉的工质流量是传统蒸汽锅炉的6~8倍,受热面阻力控制难度更大;超临界CO2锅炉污染物生成量和脱除方案具有独特性。

2)耦合烟气侧和工质传热的数值模拟方法,可以用于优化燃烧系统和受热面布置,从而降低受热面超温的风险。

3)辐射受热面并联的方法可以显著降低锅炉的阻力,但是会使炉膛结构更加复杂。

4)目前关于超临界CO2锅炉污染物排放和脱除方法的研究还较少,缺乏全面的研究和切实可行的方案。

下一步的研究方向包括:

1)简单易行的超临界CO2锅炉减阻方案。

2)系统全面的超临界CO2锅炉的污染物排放特性和控制方法。

3)超临界CO2锅炉灵活特性。

4)超临界CO2锅炉受热面应力特性。

5)超临界CO2锅炉的实验或工程示范。