海洋平台火炬塔筒体结构应力分析

赵世发, 窦培林, 李 秀, 李永正, 濮荣春, 包国治

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100;2.华润燃气(上海)有限公司,上海 201900;3.江苏科技大学 能源与动力学院,江苏 镇江 212100)

0 引 言

在石油开采过程中,随着原油的开采和纯油的加工提炼,各种含烃废气随之产生。对于海上石油废气的处理,浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)和井口采油树平台等采油平台是进行气体的放空燃烧。主要的气体处理结构物为火炬塔、火炬臂和火炬燃烧放空架等,统称为火炬结构物[1]。由于火炬在燃烧时产生的热量较大,产生的火焰等明亮产物辐射范围较广,因此存在火炬燃烧的安全问题。在海洋平台上工艺处理的工作量逐渐加大,处理废气的火炬结构物的跨距逐渐增加,对于火炬塔或火炬塔筒体的结构强度、质量、总重等各个指标均具有一定的提升要求,而这些大型结构物在海上主要受到风载荷的影响,在风载荷作用下,有可能会造成较大的变形位移,在严重情况下会产生结构破坏,造成工程损失[2-5]。火炬塔分为塔类处理装置和圆筒类处理装置,对于火炬塔筒体的结构强度分析,可应用理论计算和数值模拟方法进行设计[6-8]。在进行分析时,均采用等效载荷作为施加载荷[9]。形成的有限元模型一般采用四面体与六面体单元网格[10]。秦强等[2]对FPSO火炬塔根部裂纹进行分析,制定适合的返修工艺。邱鹤[11]对液化天然气(Liquefied Natural Gas,LNG)火炬塔进行不均匀沉降研究,并对不均匀沉降下的火炬塔安全强度进行校核,结果在强度范围内。对火炬塔的研究大部分是关于方形桁架火炬塔的分析和强度校核,圆筒形火炬塔筒体研究较少,而后者在石油废气处理中使用较多。

针对实际项目,采用Ansys软件的静力分析模块对不同风力工况条件下圆筒形火炬塔筒体的受力状况进行有限元仿真,并对单个火炬塔筒体和多个火炬塔筒体之间采用加强结构形式的受力情况进行对比,分析圆筒形火炬塔架的设计可行性。

1 火炬塔筒体结构

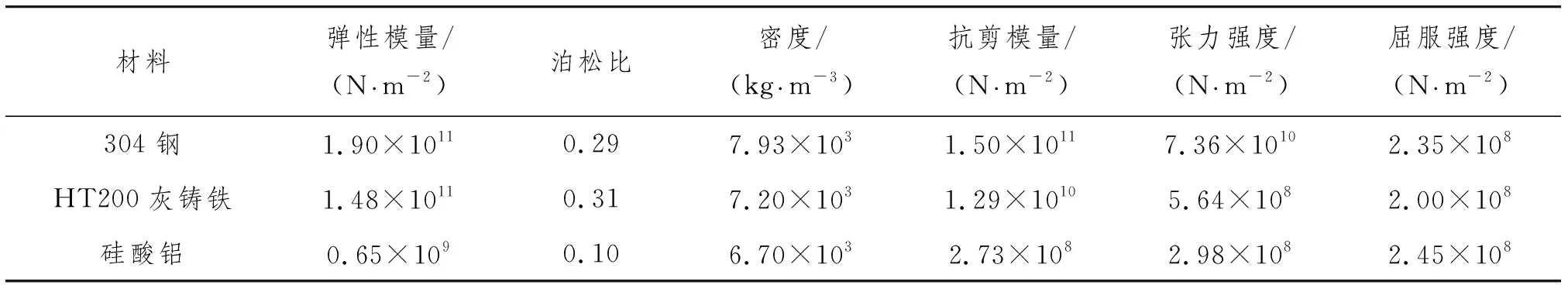

圆筒形火炬塔筒体根据需要处理的废气和各种燃气的体积分数设计为不同的尺寸,火炬塔筒体主要结构为外部钢管火炬塔筒体、纵向肋条和横向肋条、环梁方钢管和柱脚等大型部件。根据燃气管线布置的不同复杂程度和实际需求,选择安装单个火炬塔筒体和多个火炬塔筒体。火炬塔筒体呈圆筒形,每个筒体下部安装4个柱脚作为支撑结构件,对于单个或多个火炬塔筒体的布置,可选择增加或不增加下部的百叶窗通风口和挡风零部件。对于单个火炬塔筒体,在火炬塔筒体下部安装废气输送管线支撑箱,根据不同的工程环境,支撑箱的大小和体积可进行调节。在海洋平台面积固定的情况下,在3个火炬塔筒体选择适宜安装位置后再增设上部连接桥,完成多个火炬塔筒体同时工作的工况,达到高效燃烧废气的目的。在每个圆筒形火炬塔筒体外部增加7根横肋条和8根纵肋条,根据工况需求进行等距离排布。火炬塔筒体结构如图1所示。

图1 火炬塔筒体结构示例

项目采用的火炬塔筒体为圆筒形,总高为8 200 mm,底部宽为7 573 mm,直径约2 400 mm,总重约10 t,筒体由纵横交错分布的加强筋加强。3个火炬塔呈三角形排布,上部增加连接桥,起到增加结构强度的作用。该火炬塔的材料为304钢、HT200灰铸铁和硅酸铝材料。根据文献[12]提供的设计思路,硅酸铝的选择具有两方面的益处:①在处理隔温隔热过程中可达到较好效果,可减少在废气处理时燃烧对海洋平台产生的热效应,并避免热辐射对海洋平台建筑物产生的破坏影响;②硅酸铝的密度相比于一般的钢质材料较小,具有一定的可用性与优越性。HT200灰铸铁性能良好,其抗剪模量和张力强度达到较高的强度极限,在极端风力情况下依然保持良好的力学性能。火炬塔筒体材料参数如表1所示。

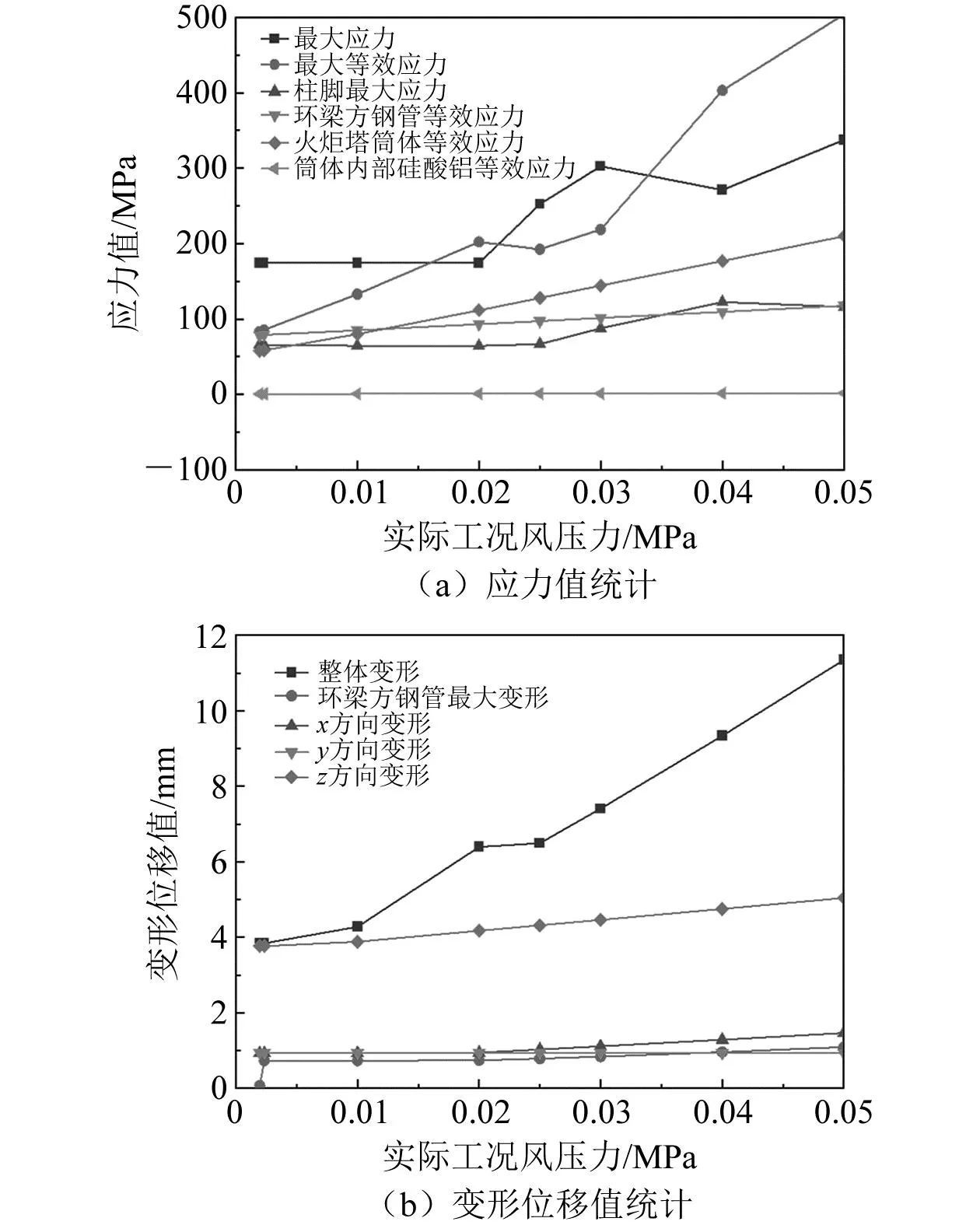

表1 火炬塔筒体材料参数

由于火炬塔筒体在工作时不仅受到外界风载荷的作用,而且受到内部与外部之间的温差带来的热应力作用,因此在进行模拟计算时对火炬塔筒体内部硅酸铝进行屈服强度折减,其他材料受到热应力的影响不大,可按正常屈服强度值计算校核。

2 火炬塔筒体建模

2.1 火炬塔筒体安装工况

火炬塔筒体在安装时分为水平状态与竖直状态,两种状态的受力点均在吊耳上,吊耳采用的材料为HT200灰铸铁,其等效应力值小于其屈服强度200.00 MPa,可满足安装要求。在水平状态时,火炬塔筒体受到重力作用,在中部产生向下位移,具有一定的挠度,经校核,火炬塔筒体的结构稳定性符合要求。在竖直状态时,由于重力方向与吊装受力在同一方向,因此火炬塔筒体不会发生失稳和结构破坏。

2.2 火炬塔筒体在位工况

火炬塔筒体的极端工作环境是海上恶劣风环境,遭受10级以上的风载荷,在各种工况条件下会产生不同的应力强度破坏等。假设火炬塔筒体设置在海洋平台上,风从不同的方向吹来,通过不同的风力级数工况进行计算,对比在不同风力情况下不同零部件的不同变形程度和不同应力值。根据风力级数分布的不同情况,作用于塔架的风力大小[13]计算为

(1)

由式(1)计算得到,在风速为41.5~46.1 m/s的14级风压强工况条件下产生的风压强为0.001 3 MPa。同理可得,15级风、16级风和17级风的风压强分别为0.001 6 MPa、0.002 0 MPa和0.002 3 MPa。在上述工况的基础上增加无风工况0 MPa的工作环境,并每隔0.01 MPa的量级进行增加,施加载荷范围为0~0.05 MPa,观察火炬塔筒体在多大的压力下会产生结构破坏,为后续的火炬塔筒体设计提供一定的基础参考。除风力工况变化外,探究不同风向的压力对火炬塔筒体整体结构和各重要零部件的破坏情况,找出破坏的临界值。考虑火炬塔筒体的圆筒形对称性,工作工况为风压从-x方向和-y方向施加压强载荷。目前获取的最大风力资料为17级风,该工况条件下产生的风压强为0.002 3 MPa,考虑海上恶劣的风环境,在17级风压的基础上增加一定量级的压强模拟风环境,探究火炬塔筒体构件可承受的最大载荷,为海上恶劣环境中的火炬塔筒体设计与维护提供一定的指导基础。

综上所述,拟采用如下风载荷工况:工况1,风载荷为0 MPa;工况2,风载荷为0.002 0 MPa;工况3,风载荷为0.002 3 MPa;工况4,风载荷为0.01 MPa;工况5,风载荷为0.02 MPa;工况6,风载荷为0.025 0 MPa,工况7,风载荷为0.03 MPa;工况8,风载荷为0.04 MPa;工况9,风载荷为0.05 MPa。

2.3 火炬塔筒体有限元模型

网格划分是有限元值求解精确与否的关键,网格细化将节点之间划分得更加细密,捕捉各物理量的梯度值,例如压力、应力、温度和位移等载荷。通常使用的网格为四面体网格,少部分简单的分析模型使用六面体网格。在项目中将四面体与六面体网格混合使用。对单个火炬塔筒体进行网格划分,在整个结构物中,曲面构件采用四面体网格,主要应用在圆筒形筒体、废气排放钢管和环梁方钢管等构件处,六面体网格主要用于箱形底部、柱脚和底部的百叶窗等构件处。网格划分共产生655 180个节点、375 563个单元,最大单元尺寸为60 mm,最小单元尺寸为10 mm,最小边线长度为0.286 21 mm。火炬塔筒体有限元模型如图2所示。

图2 火炬塔筒体有限元模型

2.4 载荷和约束条件

火炬塔筒体一般置于海洋平台上部,受到的力主要为各种工况的风载荷、自重载荷和温度载荷。风载荷使用第2.2节的各种工况载荷。自重载荷通过重力计算公式G=mg进行计算,m为火炬塔整体结构质量。温度载荷根据环境取值-19~50 ℃。模拟实际工况条件下的火炬塔筒体受力情况,将底部与海洋平台作为固定约束,其余部分均默认为绑定接触,在实际工程中为焊接连接。

3 单个火炬塔筒体结构强度分析

通过施加不同方向的风载荷,计算海洋平台单个火炬塔筒体的结构强度。观察柱脚部件、环梁方钢管、塔架部件和筒体内部硅酸铝的等效应力值、最大应力值和应力变形位移值,以及在x轴、y轴和z轴之间的位移大小和变化趋势。

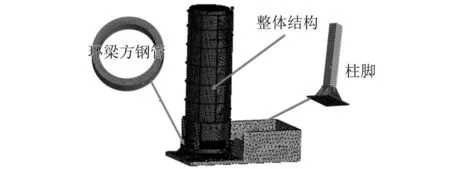

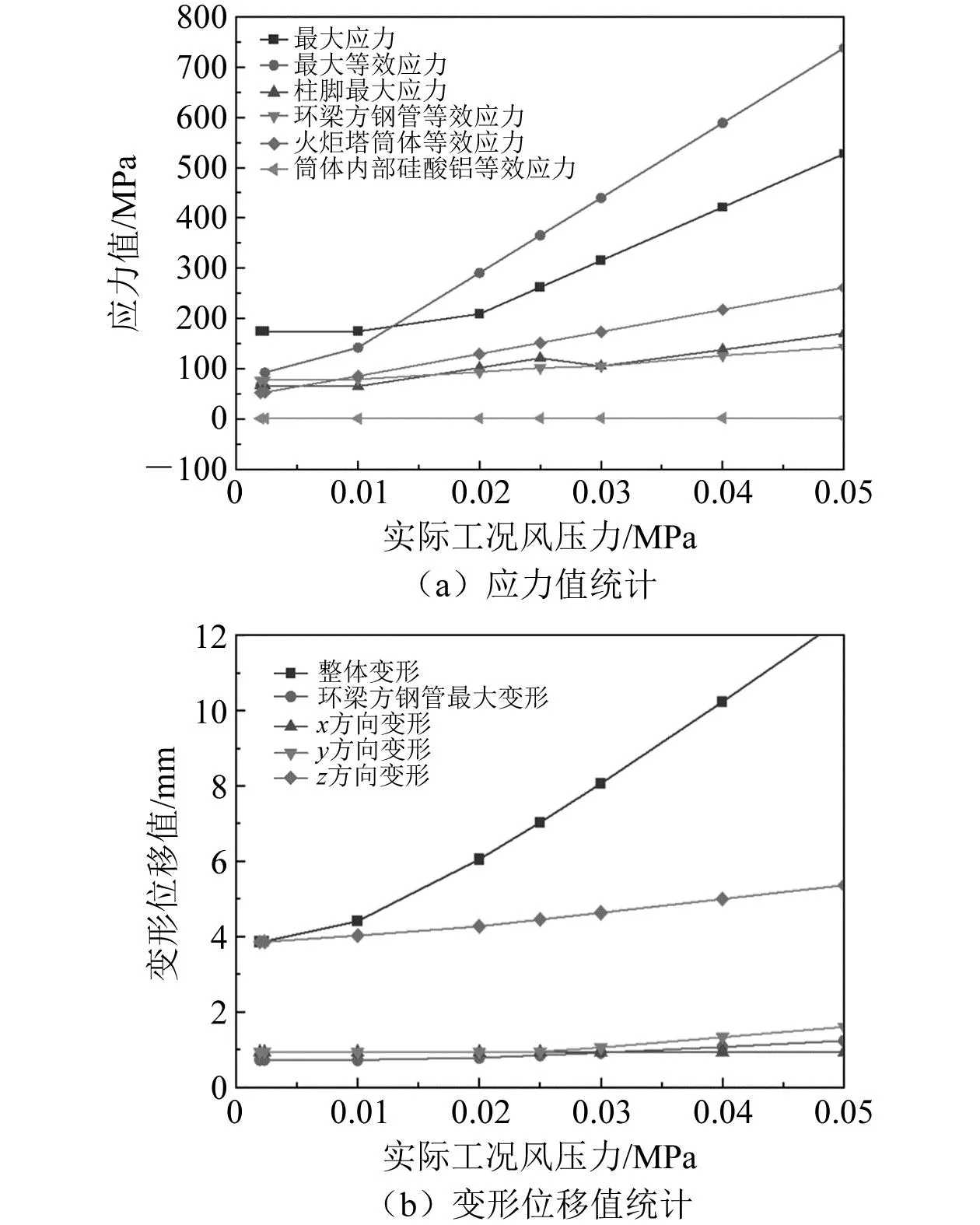

单个火炬塔筒体在实际工况条件-y方向的应力值与变形位移值如图3所示。根据计算结果,将风压力从-y方向进行加载,火炬塔筒体各构件的应力值随实际工况风压力的增大呈现非线性的增大趋势。筒体内部硅酸铝等效应力值最小,呈现的增长趋势较为缓慢。火炬塔筒体的等效应力值、最大等效应力值和最大应力随实际工况风压力的增加逐渐增大,其中,在实际工况6时,最大应力值和等效应力值在200.00 MPa上下波动。火炬塔筒体材料的应力强度许用值为200.00 MPa,超过工况6的压力载荷会产生应力失效,产生工程问题。

图3 单个火炬塔筒体在实际工况条件-y方向的应力值与变形位移值

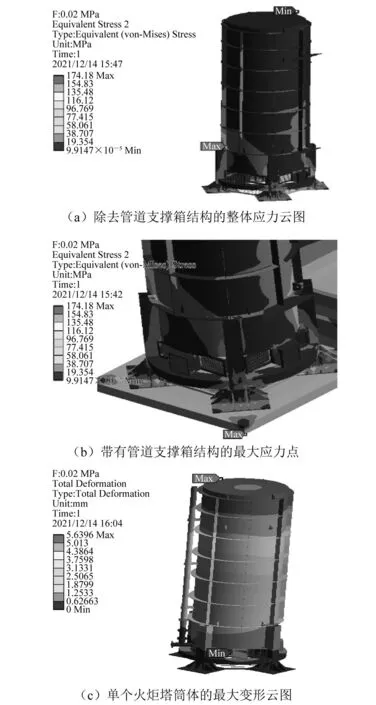

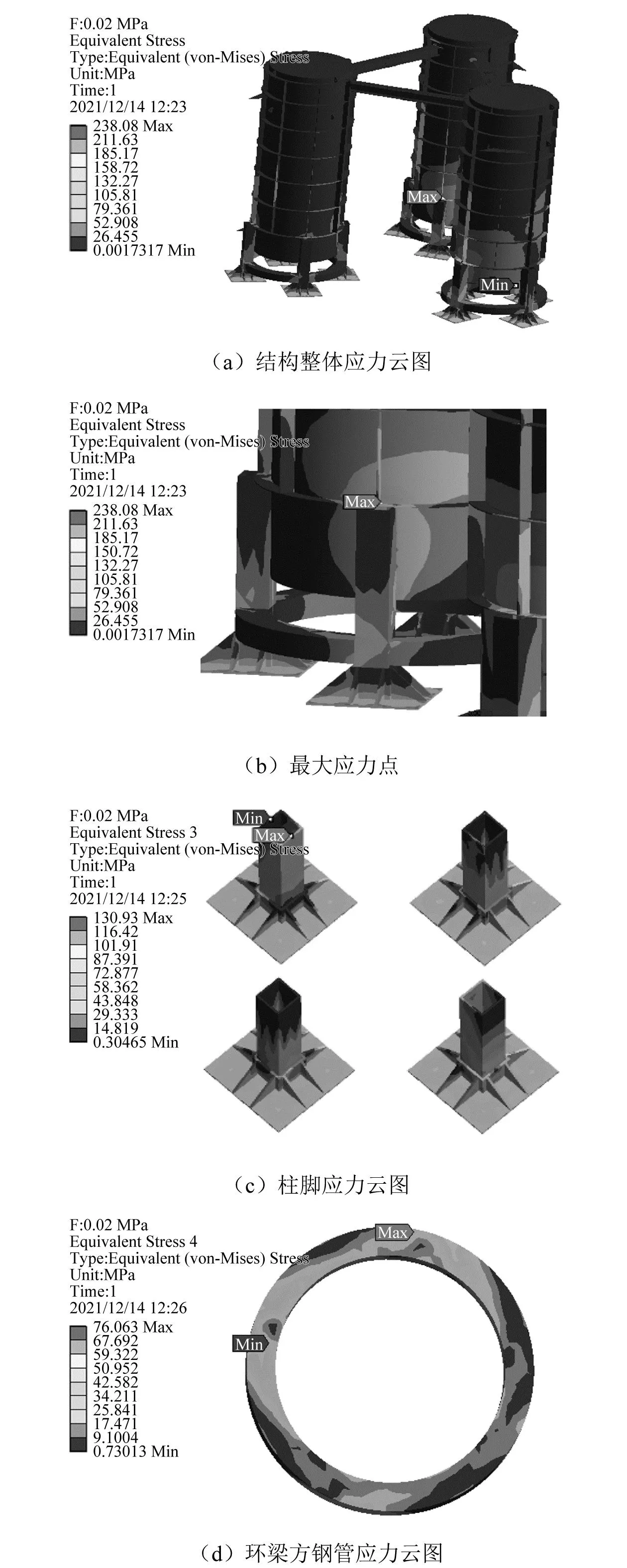

单个火炬塔筒体在工况6条件下的应力云图如图4所示。单个火炬塔筒体下部与管道支撑箱焊接固连,最大应力点出现在管道支撑箱尖角处,风压力从不同角度进行加载,使火炬塔底部的管道支撑箱产生结构破坏。在实际工程中,主要关注整个火炬塔筒体的结构强度,单个火炬塔筒体的最大风压工况设计为工况6较为安全。筒体内部硅酸铝等效应力值、环梁方钢管等效应力值和柱脚等效应力值随风载荷的增大趋于平稳状态。

图4 单个火炬塔筒体在工况6条件下的应力云图

单个火炬塔筒体在实际工况条件-x方向的应力值与变形位移值如图5所示。单个火炬塔架的变形位移值出现在火炬塔顶部和迎风面,整体结构在x、y、z等3个方向的变形位移值小于4 mm。在风压力小于0.02 MPa时,整体结构变形位移值呈非线性缓慢增大。在风压力大于0.02 MPa时,随着工况风压力的增大,最大应力值和最大等效应力值迅速非线性增加,同时其产生的应力值已大于200.00 MPa,因此单个火炬塔筒体在该风向下可承受的最大压力载荷为0.02 MPa。该火炬塔筒体的变形位移值变化较大的是整体变形位移值,在工况6条件下产生的整体变形位移值为6 mm,其余变形位移值为0~5 mm,其中,环梁方钢管的变形位移值最小,原因在于底部的管道支撑箱挡住一部分风载荷,且外部载荷对其变形位移值变化影响不大。在风压力为0.05 MPa时,整体结构变形位移值为12 mm。

图5 单个火炬塔筒体在实际工况条件-x方向的应力值与变形位移值

单个火炬塔筒体和构件在工况6条件下的应力变形云图如图6所示。结构整体应力最大值为174.18 MPa,小于屈服强度235.00 MPa,该点出现在底部的箱体与地面连接处,符合设计要求。火炬塔筒体本身的最大应力点出现在筒体横肋条与纵肋条之间的交点处,最大值为166.31 MPa,在材料屈服强度范围内,可承受工况6条件下的风载荷,因此在对筒体进行设计和焊接组装时,应注意横肋条与纵肋条之间的连接和焊接。柱脚受力较小,在柱脚处产生的最大应力值为68.38 MPa,该点出现在柱脚底部的肋板交界处。环梁方钢管产生的最大应力值为93.18 MPa,出现在环梁方钢管的上部。由上述分析可知:单个火炬塔筒体在工况6条件下产生的应力值小于200.00 MPa,符合设计材料的许用要求。

图6 单个火炬塔筒体和构件在工况6条件下的应力变形云图

4 3个火炬塔筒体结构强度分析

由于火炬塔筒体布置的轴对称性和中心对称性,因此仅考虑一个方向对3个火炬塔筒体施加载荷,采用的风压工况与单个火炬塔筒体一致。向3个连接的火炬塔筒体施加风载荷,计算3个火炬塔筒体的结构强度。观察柱脚部件、环梁方钢管、塔架部件和筒体内部硅酸铝的各种应力值和变形位移值。

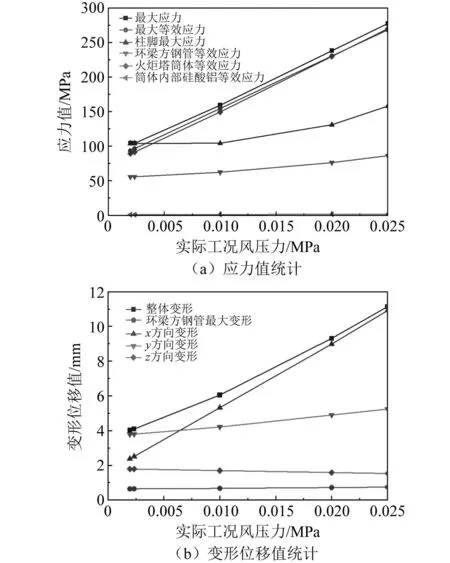

3个火炬塔筒体在工况6条件下的应力值与变形位移值如图7所示。3个火炬塔筒体在风压工况6条件下产生的应力值已达230.00 MPa,超过整体结构可承受的最大许用应力值200.00 MPa。相对于单个火炬塔筒体而言,3个火炬塔筒体连接形式受到的迎风面积较大,受到的风压总和较大,产生的总体结构应力值较大,相应的变形位移值较大。在工况6条件下产生的最大变形位移值为11 mm,x方向的变形相对于y方向的变形较大,受到压力载荷的影响较大。

图7 3个火炬塔筒体在工况6条件下的应力值与变形位移值

3个火炬塔筒体和构件在工况6条件下的应力变形云图如图8所示。3个火炬塔筒体连接最大应力出现在柱脚与火炬塔筒体的焊接处,最大应力值为238.00 MPa,已超过火炬塔筒体可承受的载荷值,在工况6条件下已失效。在进行3个火炬塔筒体的设计和实际施工中需要考虑火炬塔筒体与各构件之间的焊接连接处强度。其余部分包括环梁方钢管和柱脚等构件产生的应力值均小于200.00 MPa,符合火炬塔筒体的设计材料强度许用值。

图8 3个火炬塔筒体和构件在工况6条件下的应力变形云图

5 结 论

通过Ansys软件对海洋平台的火炬塔筒体进行实际算例分析,结论如下:

(1)单个火炬塔筒体在工况6条件下产生的应力值为174.18 MPa,位于管道支撑箱尖角处,小于材料的许用应力值200.00 MPa;产生的最大变形位移值为5.639 6 mm,位于火炬塔筒体顶端圆周处,符合材料强度与设计规范。

(2)3个火炬塔筒体固连,在工况6条件下产生的应力值超过200.00 MPa,位于柱脚与火炬塔筒体交界处;产生的最大位移值为11 mm,位于火炬塔筒体顶端圆周处。

(3)通过有限元分析,在处理海洋平台的石油废气时,应优先考虑带有管架支撑箱的单个火炬塔筒体作为处理装置。对于特殊工况,可选择3个火炬塔筒体作为废气处理装置,但需要进一步优化以加强结构强度。