船舶外场涂装局部集气罩设计

王 月, 戴 健, 孙有君, 吕金纲, 张 超

(1.招商局重工(深圳)有限公司,广东 深圳 518067;2.大连船舶重工集团有限公司,辽宁 大连 116011)

0 引 言

船舶行业在船体或海上设备建造过程中需要经历外场舾装、船台合龙和坞内美化等喷涂油漆的施工作业。在船舶或海洋工程装备进行外场喷涂油漆作业时,涂料、稀释剂和清洗剂等有机溶剂含有的挥发性有机物(Volatile Organic Compounds,VOCs)会直接挥发至空气中,成为船舶外场涂装作业流程VOCs排放的主要源头。近年来,国家和地方标准陆续发布,包括但不限于《船舶工业工程项目环境保护设施设计标准》(GB 51364—2019)、《挥发性有机物无组织排放控制标准》(GB 37822—2019)、《工业涂装工序挥发性有机物排放标准》(DB 21/3160—2019)[1]。相关标准已对无组织排放进行明确定义,船舶外场涂装作业产生的VOCs等危废物未经任何处理直接排放至大气中,属于船舶涂装行业典型的无组织排放情况[2]。

为满足国家排放标准,必须在进行外场舾装完工涂装和码头涂装工序时增加环保系统。整体处理过程分为收集与处理两个模块,通过收集模块对漆雾进行捕集,通过风管输送至净化系统,经净化处理达到排放标准排入大气[3]。结合生产实际情况对船舶外场涂装局部集气罩提出合理设计,改善捕集效率,提高环保系统净化效率。

1 产品应用

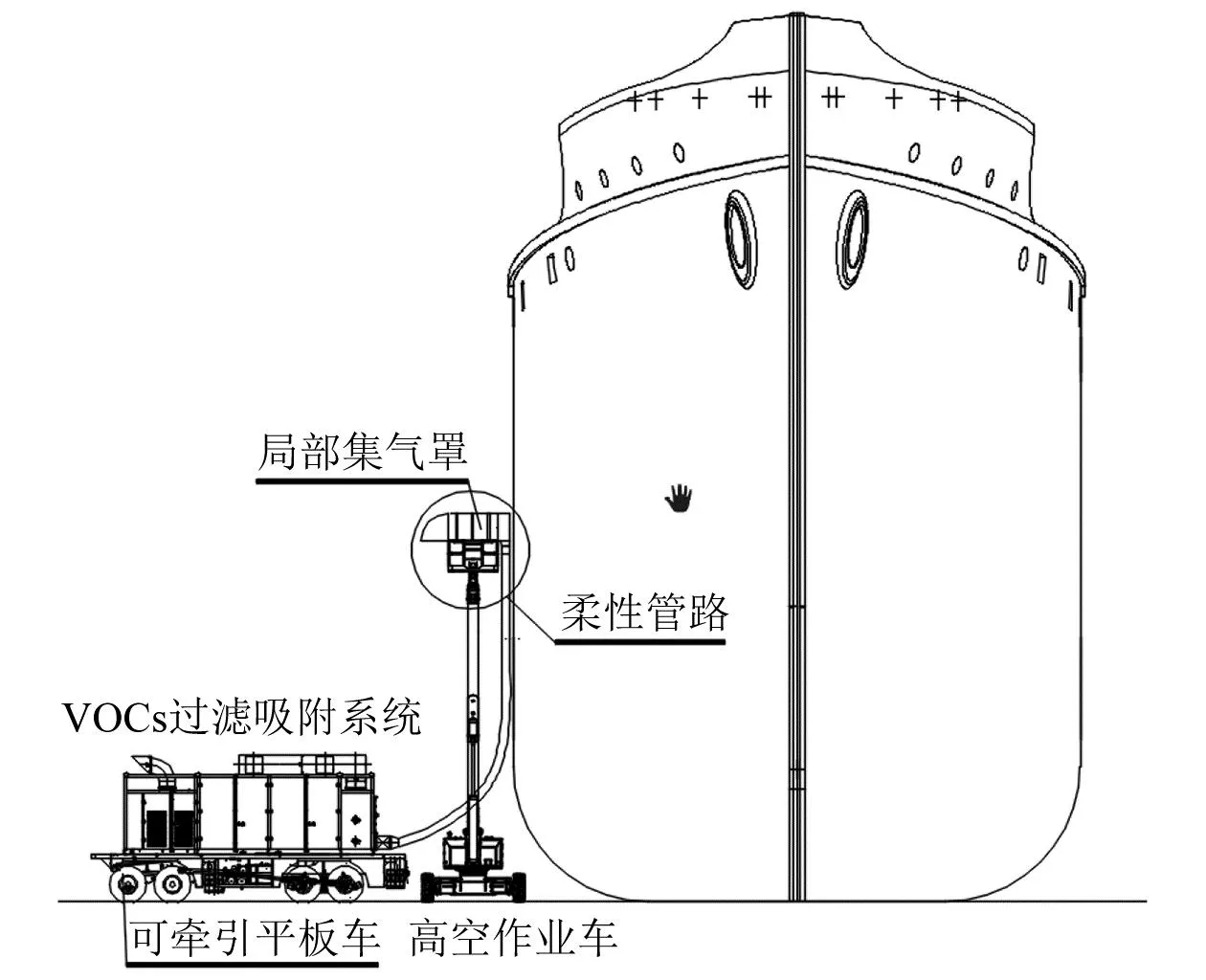

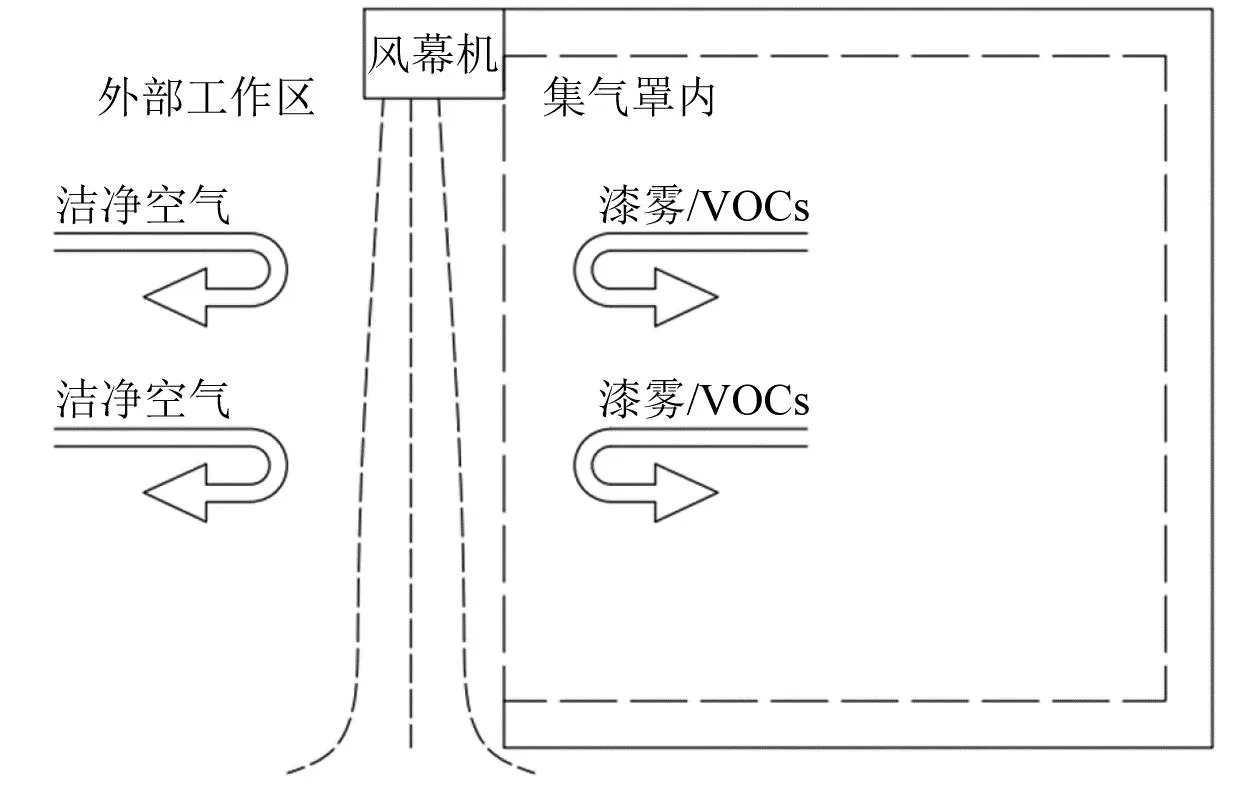

鉴于船舶外场喷涂露天涂装作业无组织排放现状,亟待进行露天涂装作业VOCs收集与处理。露天作业主要的喷漆移动设施为高空作业车,在设计时可将收集系统安装在高空作业车平台上,通过柔性管路连接吸附与处理系统进行VOCs收集与处理,如图1所示。

图1 局部集气罩工作示例

在船舶外场涂装过程中,控制雾态和颗粒状污染物的主要方法是通过设计有效的物理收集罩,利用风机在收集罩内形成合适的负压,将污染物收集至吸附或净化装置中进行处理,防止大量漆雾中的有害颗粒物和气体直接向外排放至空气中[4-5]。船舶外场涂装局部集气罩主要是对喷涂油漆产生的VOCs等有害气体进行捕集,由于喷涂作业的方式(人工喷涂、机器喷涂)和位置(外板中部、首部、尾部等)不同,因此集气罩的结构和安装方式各有不同。合理的结构和安装对环保系统整体净化效果具有直接影响。

2 设计原则

基于计算流体动力学(Computational Fluid Dynamics,CFD)多相流数值模拟方法,围绕高空作业车人工喷涂区域回收防护罩的几何结构特性和收集罩内人工喷涂形成的排放空间状况,建立回收防护罩内的湍流模型,研究VOCs气体各组分的分布规律和动态运动特性,分析影响回收效果的主要参数,研究作业废物分布模型和高效回收方法,开展多传感器融合的柔性封闭式喷涂作业仓的设计。针对作业仓内漆雾飘散的问题,开展风管接口处的防漆雾结构设计研究。

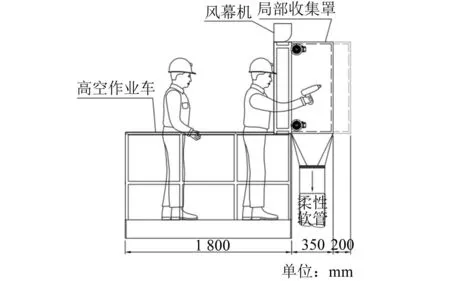

经前期调研和现场试验分析,船舶外场涂装局部集气罩的设计原则是结合涂装作业的方式匹配合适的抽风机风量达到漆雾等有害气体的高效收集。在设计时具体应注意如下事项:①应具备局部伸缩和调整功能,以便对不同船舶部位均可形成较好的封闭性,保证收集罩内形成有效负压,防止VOCs气体外溢,提高VOCs气体收集率;②吸风口布置位置应符合VOCs气流的运动特性和轨迹,以便更加高效地收集VOCs气体;③应使作业区和收集区形成良好的分隔,防止VOCs气体扩散至作业区;④外形和安装方式应便于安装和设备维护检修,并最大限度不影响油漆喷涂作业的操作性和施工效率。局部集气罩设计图如图2所示。

图2 局部集气罩设计图

3 方案设计

深入研究外场移动式喷漆作业VOCs气体的产生与扩散机理,结合VOCs气体动力学特性,建立VOCs概率化动态分布模型;分析VOCs各组分理化特性,建立融入理化减排思想的VOCs排放控制机制;基于理化特性和所处环境的VOCs高效回收方法研究,开展曲臂式高空作业车上集成的柔性封闭式喷涂收集罩设计,构建有组织回收封闭环境,为喷涂阶段所产生的VOCs回收提供基础条件保障。通过系统攻克外场和舱室内喷涂作业VOCs排放控制即VOCs吸附收集的瓶颈问题,开发设计具有漆雾过滤功能的一体化回收口,通过集成于高空作业车上的集气罩和管线实现喷涂阶段VOCs有组织收集。

喷具末端集成局部集气罩、伸缩型局部集气罩和多传感器融合的柔性封闭式喷涂作业集气罩等不同形式的回收结构对VOCs无组织排放回收控制具有不同的影响,通过CFD仿真软件并采用类比方法,开展外场环境下的VOCs有组织排放回收场构建形式研究,形成船舶外场局部收集罩设计方案。

综上所述,船舶外场涂装局部集气罩主要根据作业环境与无组织排放污染源的位置,应用机械力学理论与SolidWorks三维软件的配合设计而成。

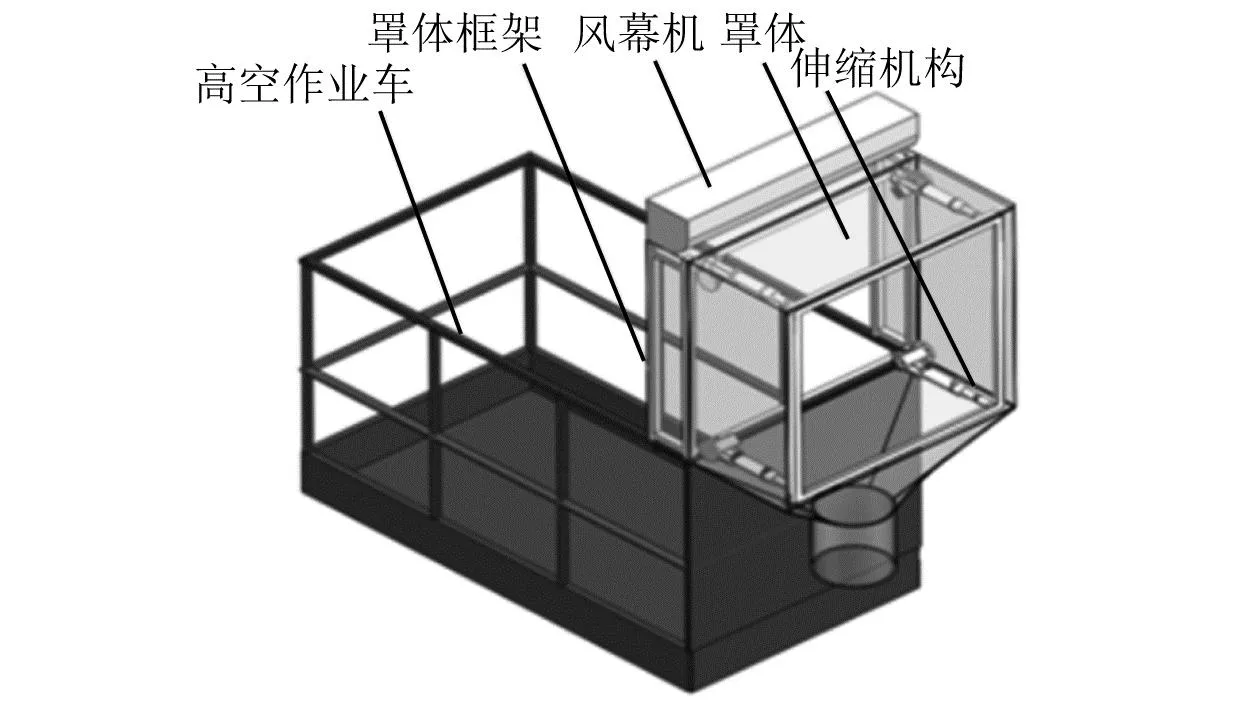

船舶外场局部集气罩尺寸为1 400 mm×1 400 mm×350 mm(自由伸缩为200 mm),质量为70 kg,长度伸缩由电动气缸控制。船舶外场局部集气罩包括高空作业车、罩体框架、风幕机、罩体和伸缩机构,如图3所示。罩体整体全部使用透明材料,保证施工过程中的光线与亮度,方便喷漆过程中的质量监测。罩体外形为矩形,便于进行喷漆作业,作业产生的漆雾扩散被限制在罩体中,由重力和罩体底部喇叭形吸风口提供的吸力捕集至VOCs处理装置;改变通过侧向或顶部吸风口直接吸附的常规方式,常规吸附虽加装大功率吸气装置但结构不理想,无法有效限制漆雾扩散,致使大量气体外溢,影响漆雾捕集效果。罩体端部均设置伸缩机构,在喷涂作业时可根据船体外形利用上下电动气缸调整4个伸缩机构的伸缩臂长度,通过伸缩调节可适当调节吸附口角度和位置,尽可能正对和贴近喷漆表面,提高集气罩对漆雾的捕集能力;改变集气罩固定吸附角度的常规情况,避免因船体不规则外形导致外部气流干扰,影响漆雾捕集效果。罩体框架操作侧顶部安装风幕机,通过风幕阻隔操作空间与吸附空间,防止漆雾因反作用力由操作侧流入外界空气中,提高漆雾吸附效果并避免喷漆作业人员吸入有毒气体,保障作业人员身体健康;改变常规集气罩无法控制操作侧漆雾扩散,影响漆雾捕集效果。风幕机工作原理如图4所示。

图3 局部集气罩示例

图4 风幕机工作原理

4 仿真模拟

在实际收集过程中,喷漆运动比较复杂,喷漆过程涉及射流、破裂和碰撞模型,而喷漆至喷漆表面过程属于反弹黏附模型,整个油漆在与船体进行喷射黏附后反弹,并被底部的吸附风口吸入移动式VOCs吸附处理装置。整个收集流体运动模型比较复杂,为精确进行收集率计算,使用有限元分析软件Fluent进行建模。在实际工程中,船舶喷漆作业是一种非连续的施工,但针对喷漆作业漆雾的瞬时流体运动仍可应用湍流模型进行仿真模拟,分析其瞬时运动特性。

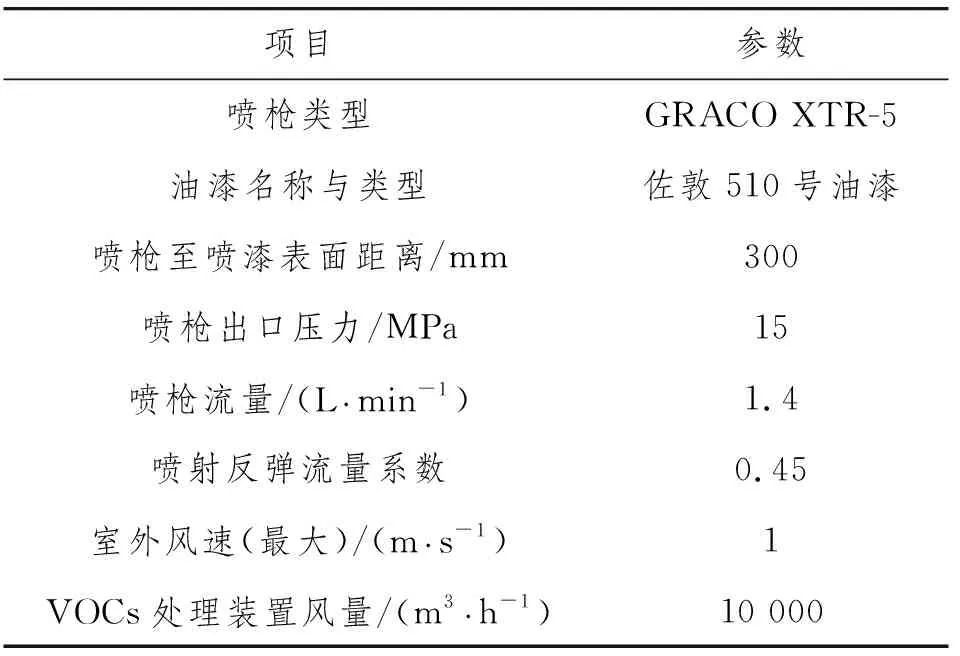

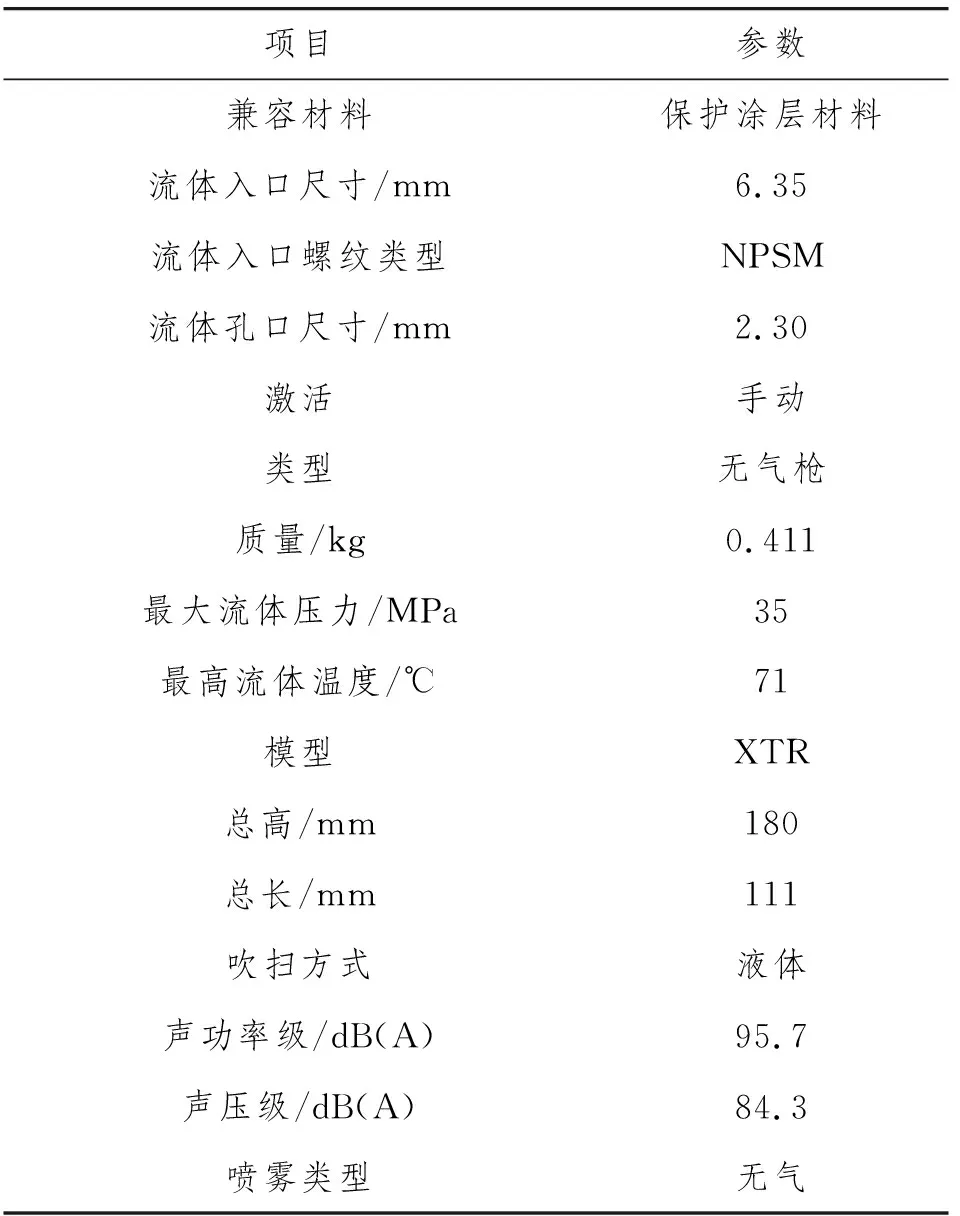

根据实际试验数据,计算各涂装作业环节过程中的VOCs挥发量占比:油漆开包装至喷涂前为1%~2%,喷涂过程为45%~50%,固化过程约50%。固化过程时间较长,一般需要20 h或更多。研究对象仅负责收集喷涂过程产生的废气,模拟过程按VOCs挥发量占比45%进行仿真。模拟环境如表1所示。GRACO XTR-5喷枪参数如表2所示。

表1 模拟环境

表2 GRACO XTR-5喷枪参数

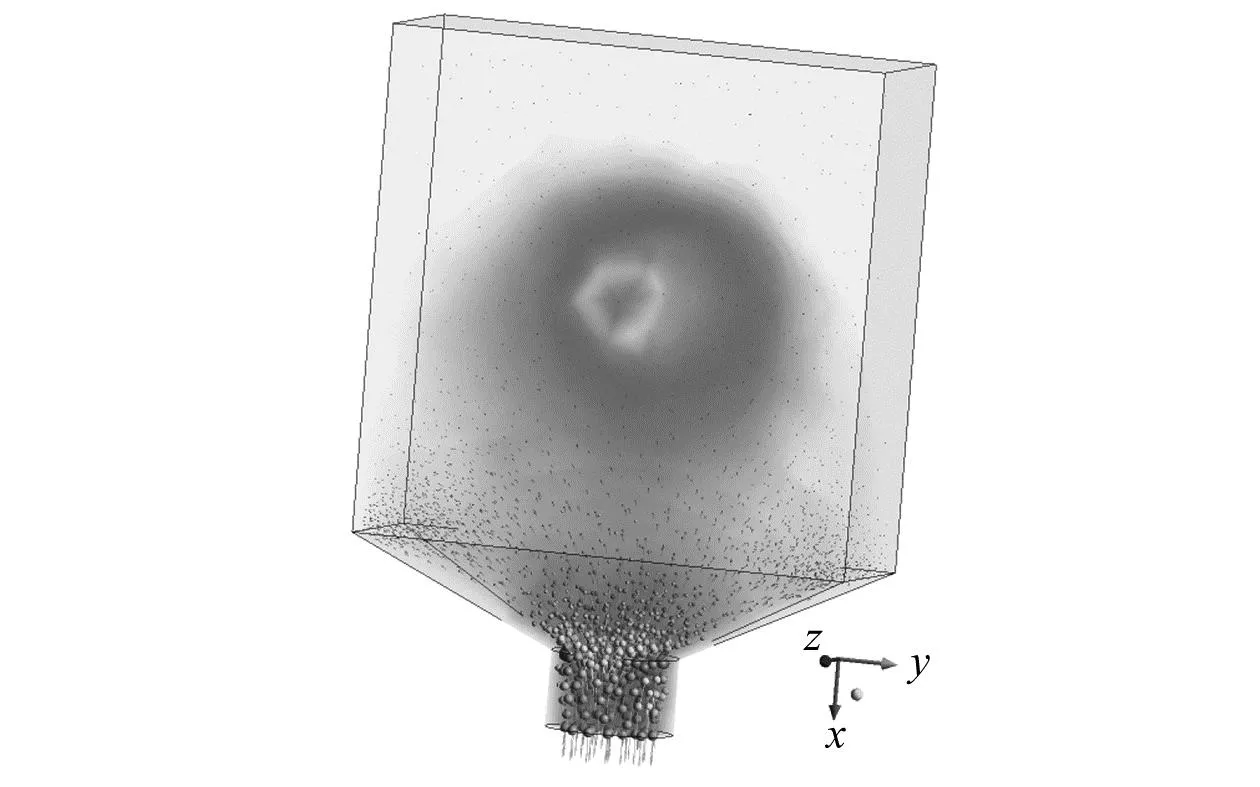

借助有限元分析软件Fluent平台进行建模,网格节点为20 000个,计算区域的外边界采用压力远场边界条件,湍流模型采用k-ε方程模拟湍流黏度,喷射过程采用泰勒类比破碎(Taylor Analogy Breakup,TAB)模型,时间步长为0.001 s,对油漆的运动采用二阶隐式格式的时间推进法求解,对压力-速度耦合采用压力的隐式算子分割算法(Pressure Implicit with Splitting of Operators,PISO算法)求解。喷漆收集模型如图5所示。由图5可知:油漆喷射反弹后的绝大多数颗粒在风机负压下被吸至下部的吸附口。仿真结果分析测量液体出口的颗粒质量分数,并计算收集效率为60%。

图5 喷漆收集模型

5 验证方法

通过设置在回收装置中不同部位的VOCs采样、色谱分析和检测,针对VOCs吸附收集进行量化分析,构建船舶外场喷涂阶段VOCs吸附收集检测和验证方法。

基于涂料的高精度计量算法可知喷涂总量,通过高传递效率的低压精细雾化技术研究可知涂料最优上漆率,涂料中的VOCs为已知量,可得需回收VOCs总量。在回收管线(回收场与VOCs吸附装置之间的管线)中安置VOCs气体连续监测系统(监测VOCs质量分数、风量),可测得喷涂过程中的VOCs回收量,与需回收VOCs总量进行比较,得到VOCs收集率。

6 结 语

针对船舶外场涂装作业工况,适配不同的喷涂作业方式和不同船舶部位的收集罩是行业的空白技术和难点问题。由大量的理论研究和现场试验分析得出,局部集气罩对于提高船舶平直外板区域涂装施工过程中的VOCs收集率是有效和可行的。但针对不同船型的球鼻首和尾部等特殊部位,仍需要进行不断的结构优化,并结合不同涂装作业方式进行工况试验验证,在保证施工安全和效率的前提下,不断提高集气罩的收集率,最大限度收集和处理VOCs气体,减少对大气的污染,为船舶涂装危废物排放治理提供有效解决方案。