新型机舱环氧漆在船舶涂装方面的应用

张开帅, 刘 欣, 孙有君, 路 通, 孟祥军

(大连船舶重工集团设计研究院,辽宁 大连 116005)

0 引 言

船舶制造业对我国经济增长和人民生活水平提高起到重要的作用,但造船工艺面临的能耗需求大和污染排放量大等问题,制约和延缓我国低碳环保等目标的实现。涂装是船舶建造过程中的重要环节,其工时约占造船总工时的10%~20%。涂装生产贯穿船舶建造的整个过程,包括从钢板抛丸预处理、喷涂车间底漆到分段涂装、总组涂装、船台/船坞涂装、系泊涂装和舾装件上船前后的涂装。船舶涂装作业涉及范围广、持续时间长,是造船企业挥发性有机物(Volatile Organic Compounds,VOCs)排放的主要来源[1]。国家和地方的法规日渐完善,具体表现:①2015年1月1日,《中华人民共和国环境保护法》发布,对于没有环境影响评价和污染物超标排放等行为提高违法成本[2];②2018年1月1日,《环境保护税法》正式实施;③2018年6月,《打赢蓝天保卫战三年行动计划》印发,VOCs排放综合整治是工作重点,并研究将VOCs纳入环境保护税征收范围[3]。

在船舶涂装中,全方位优化油漆品种设计和应用工艺刻不容缓。针对在船舶总装后进行涂装的机/泵舱和上层建筑内表面区域,传统的设计应用方案是醇酸漆配套,存在固体分体积分数低、VOCs质量浓度高、油漆消耗量大、施工周期长和综合成本高等不足,对外场总装绿色涂装工艺推进产生严重的制约,满足环保需求的船舶机舱区域新型油漆品种的设计和应用,成为绿色涂装的课题之一[4]。

1 醇酸漆与新型机舱环氧漆技术工艺分析

自20世纪80年代至今,传统的醇酸漆在漆膜平整度、外观光泽度和良好的可刷涂施工便捷性等方面具有一系列优点,适用于人员的工作场所,使其在船舶机舱区域广泛应用[5]。随着国家VOCs环保法规的发布和船舶绿色涂装与效率提升的需求,各家油漆公司陆续开展新型机舱环氧漆的开发研究工作。部分新型机舱环氧漆取得突破,陆续取得适用于船舶人员工作场所的认可证书,在部分实船产品中得到应用。

1.1 相关技术工艺参数对比

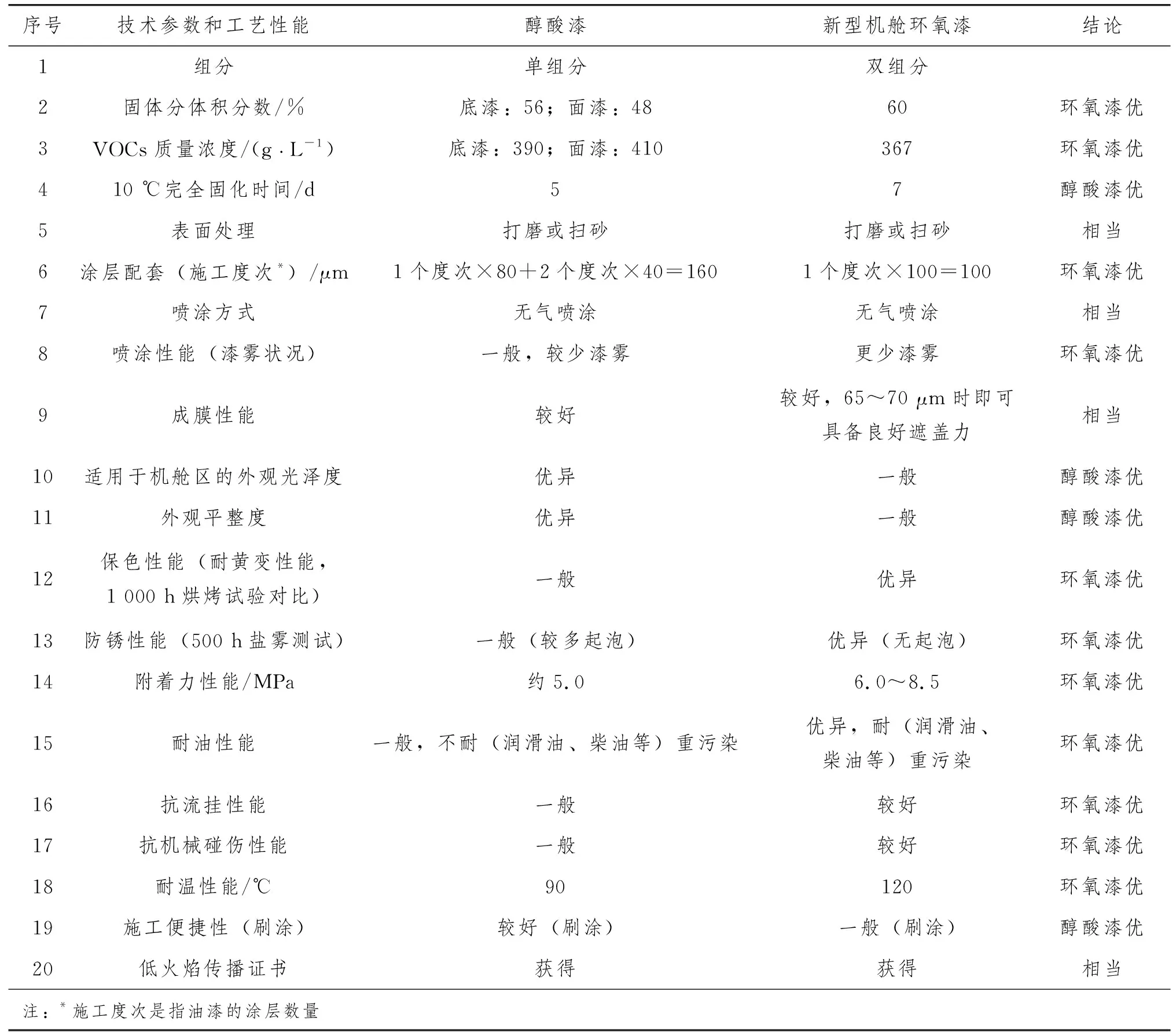

针对相关技术工艺问题,经系列深入研究,新型机舱环氧漆在VOCs指标合规性、施工便捷性和涂装效率等方面均超越传统醇酸漆,符合“绿色涂装、绿色造船、节能减排”的新趋势。醇酸漆与新型机舱环氧漆技术工艺参数对比如表1所示。由表1可知:新型机舱环氧漆的工艺性能大多优于醇酸漆。

表1 醇酸漆与新型机舱环氧漆技术工艺参数对比

1.2 配套方案对比

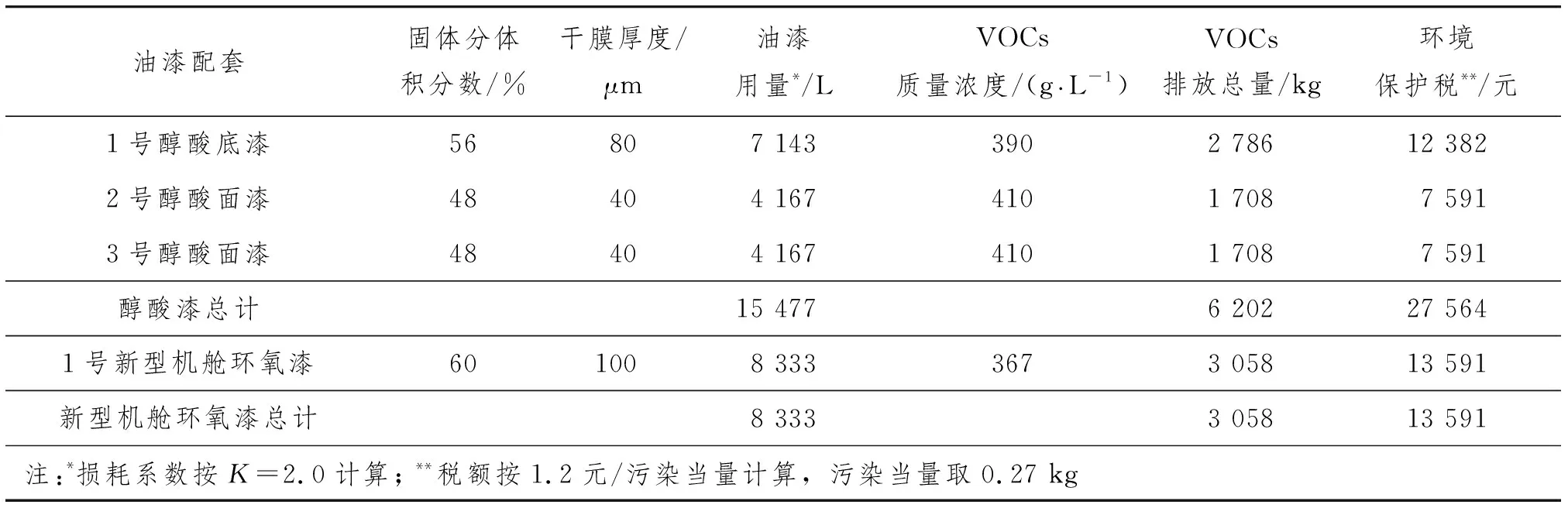

以超大型油船(Very Large Crude Carrier,VLCC)为例,新造船机/泵舱区面积为25 000 m2,油漆配套方案为1个度次×80 μm醇酸底漆+2个度次×40 μm醇酸面漆,拟采用的新造船机舱区域油漆配套方案为1个度次×100 μm新型机舱环氧漆。醇酸漆与新型机舱环氧漆配套方案对比如表2所示。由表2可知:在油漆用量、VOCs排放总量和环境保护税参数方面,采用新型机舱环氧漆方案比采用醇酸漆方案分别降低46.2%、50.7%和50.7%。

表2 醇酸漆与新型机舱环氧漆配套方案对比

2 醇酸漆与新型机舱环氧漆涂装施工周期分析

根据实船应用,通常情况下的施工工艺方案如下:①醇酸漆3个度次方案(1个度次×80 μm+2个度次×40 μm=160 μm),即分段阶段1个度次施工、合龙后的总装阶段1个度次局部修补+2个度次满喷;②新型机舱环氧漆1个度次方案(1个度次×100 μm=100 μm),即分段阶段1个度次施工、合龙后的总装阶段1个度次局部修补或美观满喷。两个方案涂装施工周期对比如下:

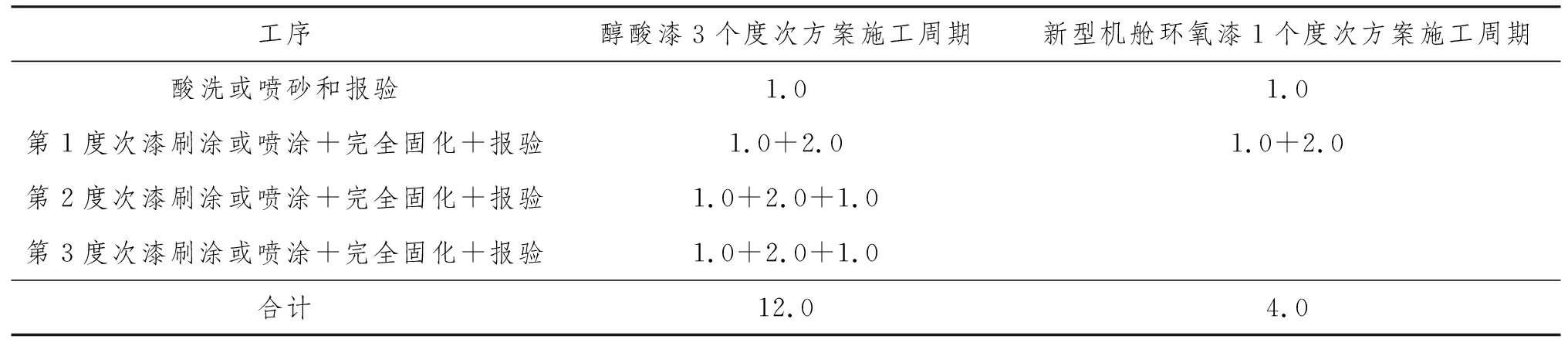

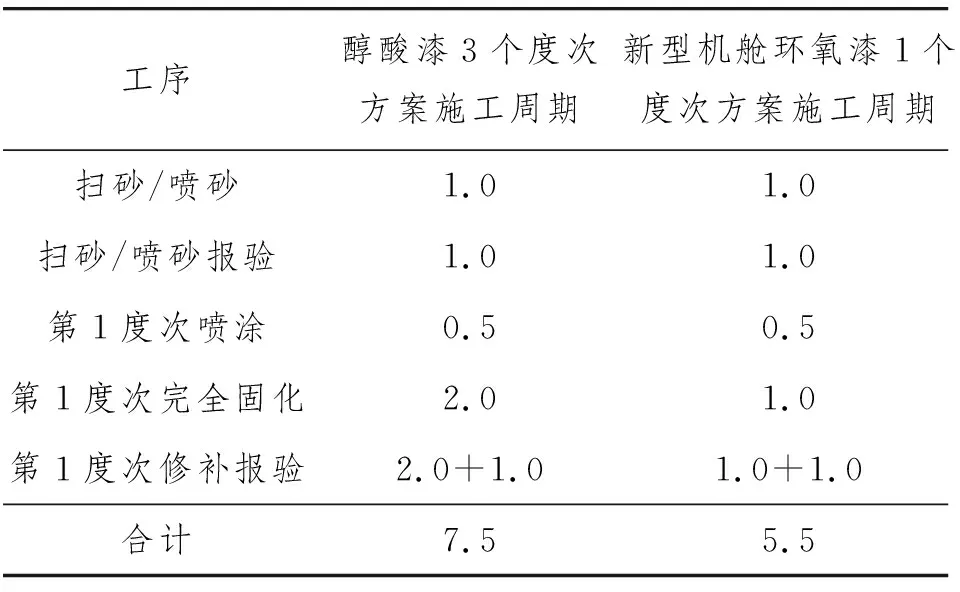

(1)舾装件和管系上船安装前(1个批量)的涂装施工周期对比如表3所示。由表3可知:按1个批量舾装件和管系上船安装前涂装成品油漆配套测算,与醇酸漆3个度次方案相比,新型机舱环氧漆1个度次方案缩短涂装施工周期8.0 d。

表3 舾装件和管系上船安装前(1个批量)的涂装施工周期对比 d

(2)分段阶段(1个分段)涂装施工周期对比如表4所示。由表4可知:按1个分段计算,与醇酸漆3个度次方案相比,新型机舱环氧漆1个度次方案缩短涂装施工周期2.0 d。

表4 分段阶段(1个分段)涂装施工周期对比 d

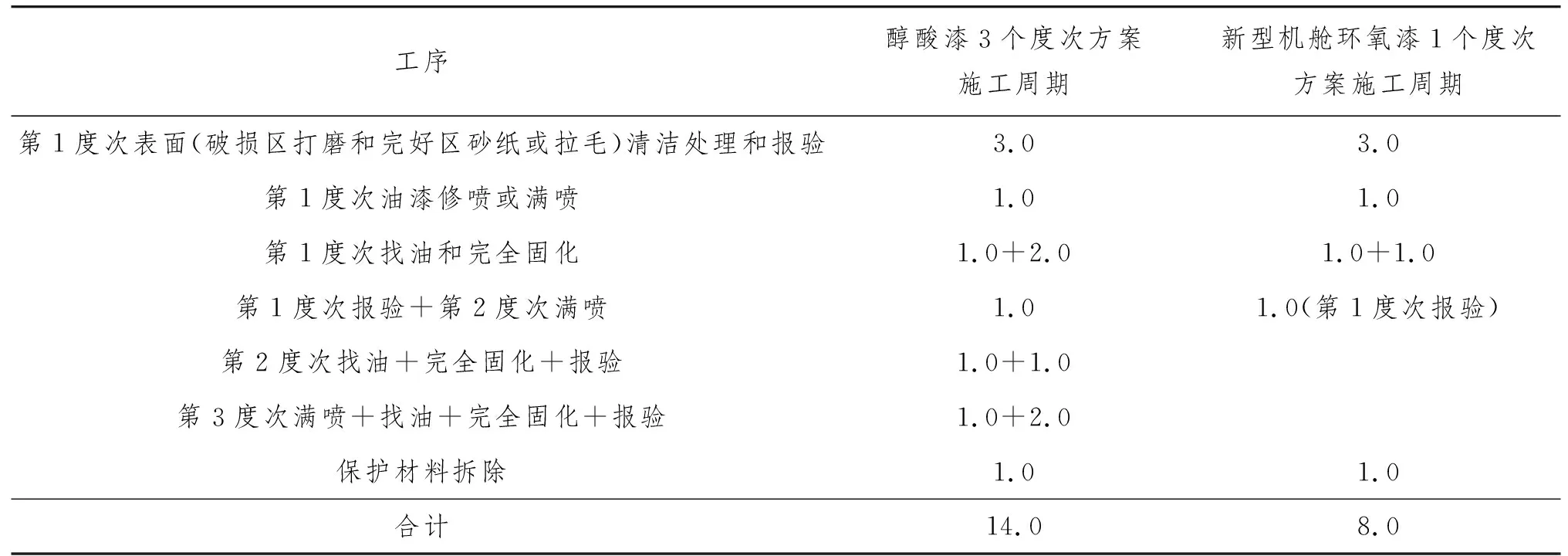

(3)合龙后的总装阶段(水下系泊)涂装施工周期对比如表5所示。由表5可知:按机舱总装涂装测算,与醇酸漆3个度次方案相比,新型机舱环氧漆1个度次方案缩短涂装施工周期6.0 d。

表5 合龙后的总装阶段(水下系泊)涂装施工周期对比 d

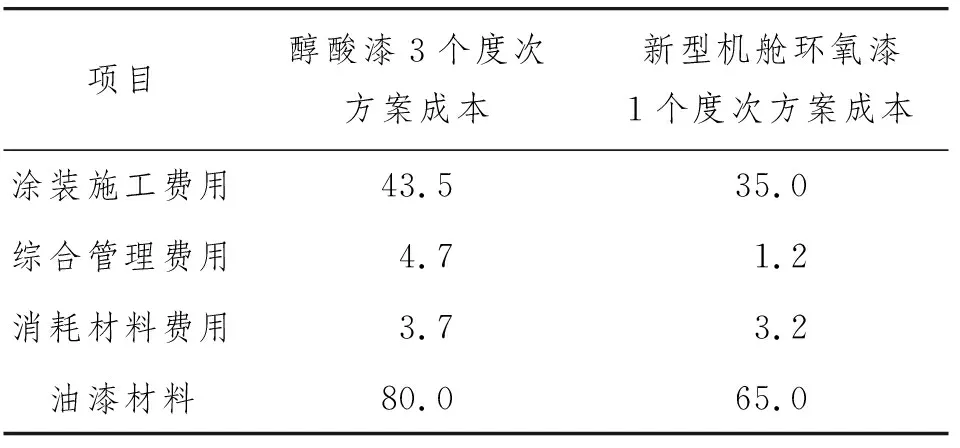

3 醇酸漆与新型机舱环氧漆成本分析

成本对比如表6所示。

表6 成本对比 万元

4 结 语

通过对新造船新型机舱环氧漆的各项技术研究和实船应用验证,在机舱区域设计实施1个度次专用环氧漆技术方案,与传统的醇酸漆方案相比,具有提高涂装设计效率、提高涂装生产效率、缩短造船周期、减少油漆消耗、降低VOCs排放和降低涂装成本等诸多优势,其技术工艺可行,可在未来设计建造的船舶中推广应用。

[][]