2 000 t海上风电安装平台机舱通风系统布置优化

刘 倩, 蔡凯华, 彭秀清, 聂 朋, 梁玉鑫

(中船黄埔文冲船舶有限公司,广东 广州 510715)

0 引 言

海上风力发电是对无污染可再生能源的开发,随着“碳达峰”“碳中和”的推进,海上风电将成为新型电力系统的重要组成部分,是重要的发展方向。海上安装是海上风电开发建设的基础环节,与陆上相比,海上风电安装的施工难度较高[1],零部件质量和体积较大、运输成本较高,因此针对海上风电场开发设计专用的风电安装装备十分重要。

机舱通风系统设计的目的是为机舱内的燃烧设备提供所需要的燃烧用空气量,带走设备的散热量,为机舱工作人员创造适宜的环境条件。船舶通风系统不仅是动力装置的重要组成部分,而且是船舶制造的基本环节。船舶通风系统配置是否合理,直接关系船舶和船舶动力装置可否正常、可靠和安全地运行[2]。

主要针对2 000 t海上风电安装平台机舱通风系统的布置优化展开论述。2 000 t自升自航式一体化海上风电安装平台是我国自主研发设计、满足我国未来深远海10 MW及以上风电机组施工的专业化船机,是具有“安装+运输”一体化和“基础施工+风机施工”一体化概念的第一座自升式风电安装平台。该平台主要用于10 MW及以上机组设备安装,兼顾海上风电基础施工,可装载1套3 600 kJ等级打桩设备进行施工作业,最大作业水深为70 m,无限航区航行,船旗国为中国。

1 机舱通风系统布置

1.1 总体布置

该平台的机舱布置在平台的中部左侧区域,为保证机器设备正常工作和散热与换气的需要,机舱设置机械强制通风和机械强制排风。基于机舱沿长度方向布置的特点,机舱进风布置在艏部左侧桩腿后部区域的风机室,机舱排风布置在艉部左侧桩腿前部区域的烟囱。这样布置不占用甲板空间,可具有更多的空间存放风机和安装设备。

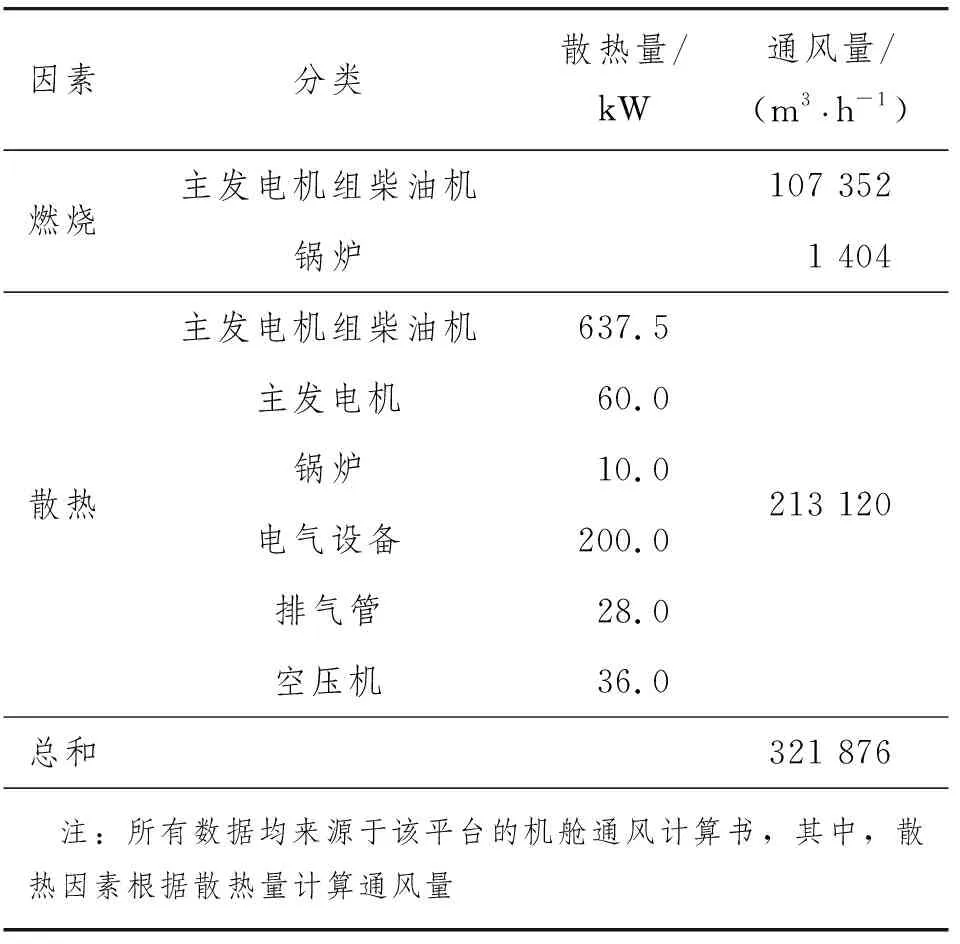

机舱通风量计算参考国际标准[ISO 8861:1998],按该标准推荐的公式和数据进行计算,主要由燃烧和散热两个因素决定,选取两者之和为所需要的通风总量[3]。结合该平台的设计条件和设备的已知数据,对机舱通风量进行计算,如表1所示。该平台的风机室内配置4台风量为110 000 m3/h、静压为580 Pa的变频轴流送风机(3用1备),烟囱内配置4台风量为72 000 m3/h、静压为390 Pa的变频轴流排风机(3用1备)。

表1 机舱通风量计算

由于该平台所处的工作环境特殊,因此在风机室的进风口处设置带滤器的除盐雾装置,可避免盐水和颗粒状盐进入进风口。在烟囱的排风口处设置电动关闭百叶窗。

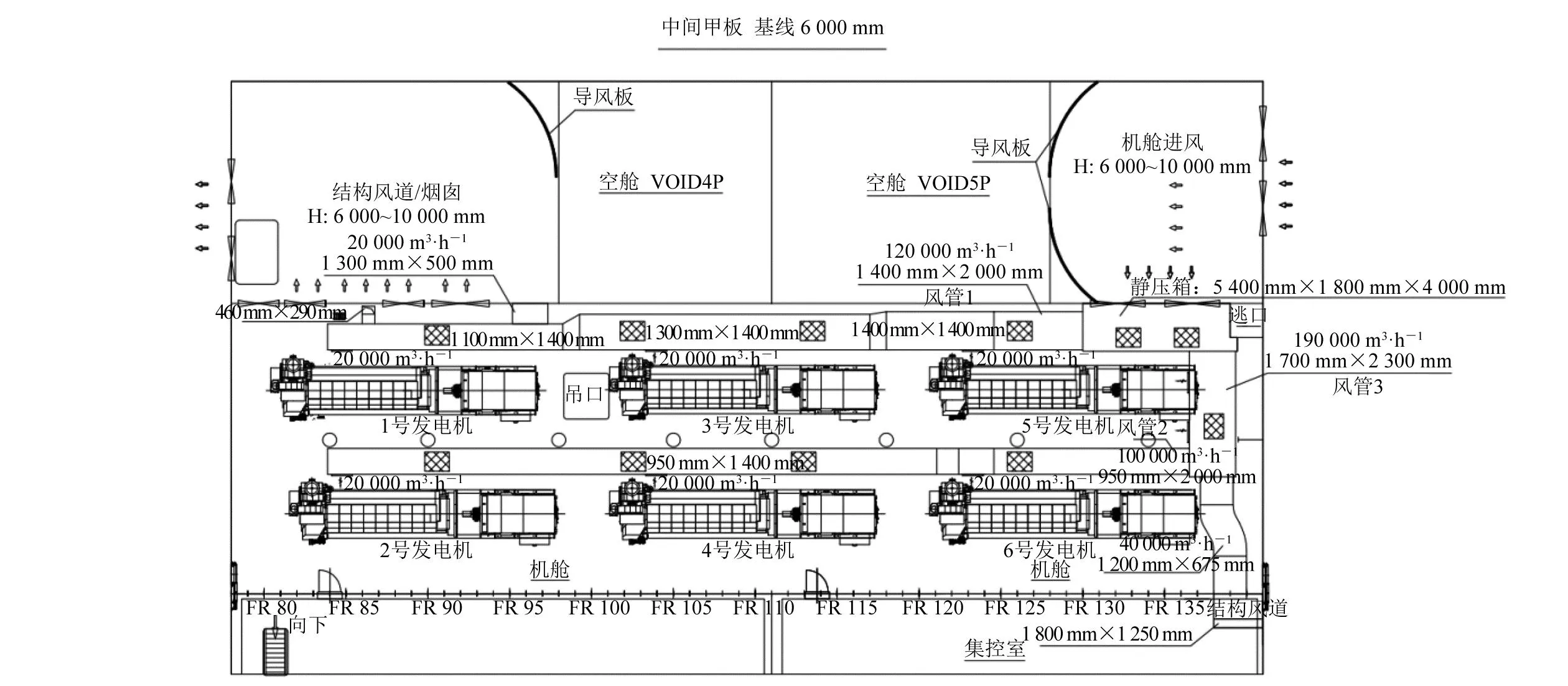

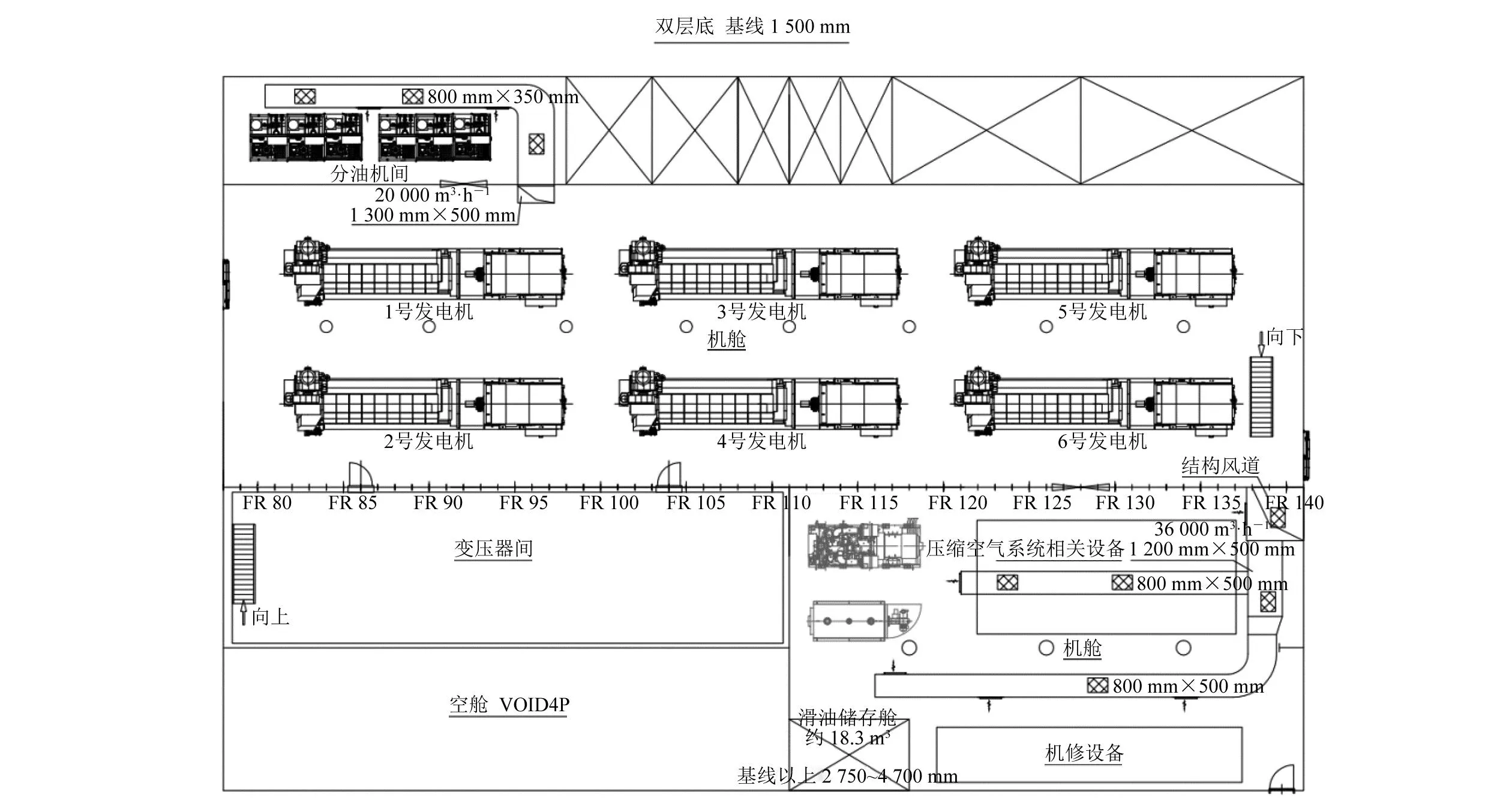

1.2 机舱送风布置

该平台机舱采用机械强制通风,进风机布置在主甲板上,新风经进风风道进入机舱。根据机舱形状和设备分区布置情况,送风管的布置主要分为3个部分:①中间区域;②艉部左侧区域;③艏部右侧区域。中间区域机舱通风布置如图1所示。艉部左侧区域和艏部右侧区域机舱通风布置如图2所示。机舱主风管风速控制在10.0~15.0 m/s,支风管风速控制在8.0~10.0 m/s,出风口风速控制在6.0~8.0 m/s。变径风管直径由阻力平衡计算得出,风管直径较大,为减少风管变形量,机舱内的风管采用3~5 mm的钢板制成。

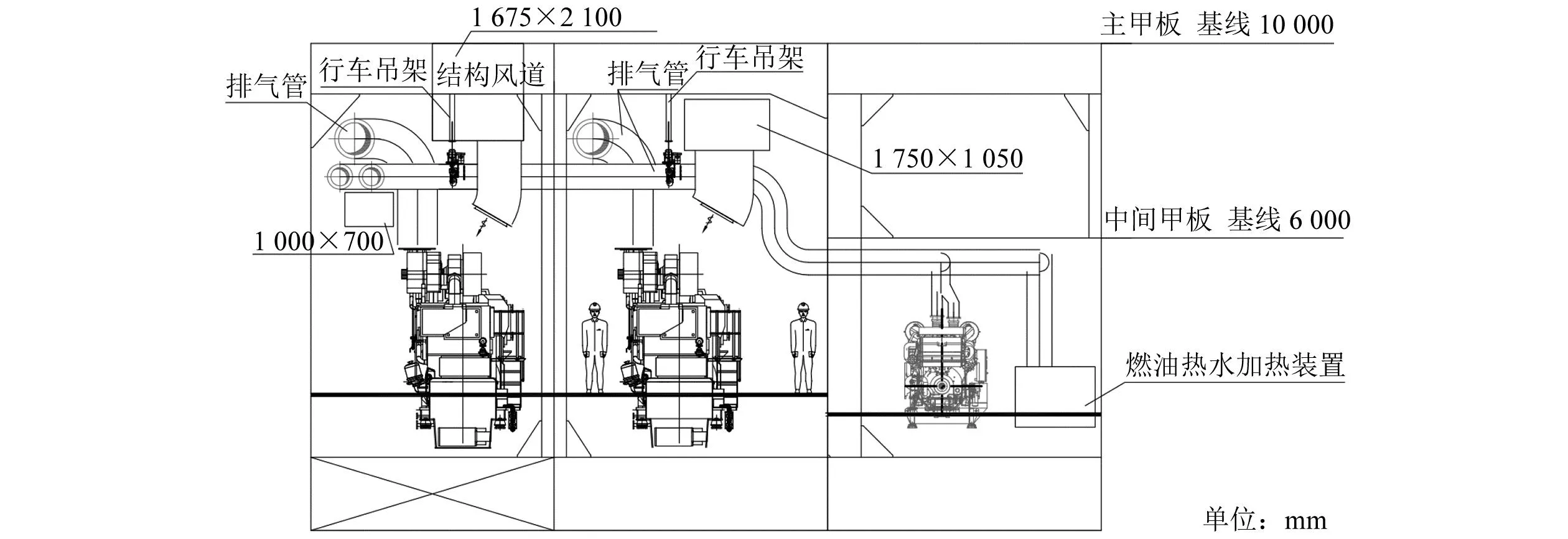

图1 中间区域机舱通风布置

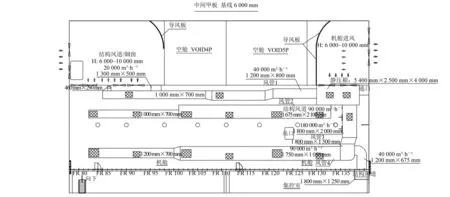

图2 艉部左侧区域和艏部右侧区域机舱通风布置

(1)中间区域

中间区域布置主发电机组及其相关设备。6台发电机分别布置在在机舱立柱两侧,1号、3号、5号发电机布置在左侧,2号、4号、6号发电机布置在右侧,呈两排直线布置。相应地,按一侧设备布置1条送风管的方案,送风管由送风风道出来后在机舱内布置2条送风管,沿长度方向由艏向艉采用变径风管,布置在每排发电机组的左侧。在每台发电机增压器处由送风管的侧面设置出风口,保证每个出风口的风量为20 000 m3/h,以达到发电机燃烧所需要的用气量。考虑机舱内主发电机组、电气设备、排气管和其他设备的散热量,在每条送风管的底面设置4个出风口,在机舱艏部送风管的底面和侧面设置5个出风口,中间区域共设置13个出风口,每个出风口的风量为10 000 m3/h。需要注意的是:出风口不能直接面对散热设备和电气设备等设备的表面[3]。

(2)艉部左侧区域

艉部左侧区域布置分油机。由于布置在1号、3号、5号发电机左侧的送风管靠近分油机区域,因此就近布置,以主管加支管的形式进入分油机间送风。相应地,主管的风量在原有风量基础上增加分油机区域的风量20 000 m3/h,在风量增加后主管尺寸随之增大。支管在进入分油机间后,由艏向艉布置在分油机的后面,根据分油机厂家的通风要求,在侧面和底面均设置出风口。

(3)艏部右侧区域

艏部右侧区域布置的设备较多,大致分为3类:压缩空气系统相关设备、机修设备和锅炉与停泊发电机。剩余风量经艏部自上而下的结构风道进入该区域,根据该区域内设备的布置情况,2条送风管横向进入该区域,由艏向艉平行布置。在经过压缩空气系统相关设备和机修设备的上方时,在风管底面和侧面设置出风口,提供新鲜空气,满足空压机等设备散热需求,改善机舱环境。2条送风管的终点分别在停泊发电机的增压器和热水锅炉的燃烧器处,在末端设置出风口,风量满足上述2台设备燃烧和散热所需要的空气量。

1.3 机舱排风布置

该平台机舱采用机械强制排风,及时排出机舱内的油气和水蒸气,降低机舱温度[4]。排风机布置在主甲板上,中间区域与艉部左侧区域和艏部右侧区域通过门洞连通,机舱内的热气经排风风道由烟囱排风百叶窗排出。

对于散货船和集装箱船来说,分油机区域内通常设置1套独立的排风系统,但该平台分油机区域的排风与机舱排风结合在一起。由于该平台分油机间的位置特殊,位于排风结构风道的正下方,因此在中间甲板靠近艉部的位置设计1个结构开口,使2个区域连通。这样,抽风口与送风口即呈对角的对流布置,可充分利用新鲜空气排出分油机区域的油气[3]。

2 机舱通风系统优化

按机舱通风管系布置图在设计软件上进行三维建模,中间区域通风布置侧视图如图3所示。该设计方案在实际布置过程中存在如下问题:① 6台发电机的送风口均布置在左侧,而增压器的吸气口均在右侧,出风口被排气管挡住,不能满足设备的使用需求;②发电机左侧的2条送风管布置在排气管下方,且风管尺寸较大,其高度位于中间甲板以下,影响中间甲板上中间平台的搭设和主干电缆的布置。

图3 中间区域通风布置侧视图

2.1 风管路径优化

优先满足大型设备的使用需求,基本原则不变,按一侧设备布置1条变径风管的方案,将2条送风管由布置在发电机的左侧改为右侧。在每台发电机的增压器处以主管加支管的形式设置出风口,弯头朝向增压器,达到直吹增压器的效果,保证柴油机燃烧充分,满足设备的使用需求。优化后的中间区域通风布置侧视图如图4所示。

图4 优化后的中间区域通风布置侧视图

由于1号、3号、5号发电机的送风管由左侧改为右侧,左侧位置空出,分油机间的送风无法采用就近原则以主管加支管形式送风,因此需要为分油机间的送风管开辟新路径。新路径由结构风道出来,在1号、3号、5号发电机的左侧沿机舱壁布置1条送风管进入分油机间,分油机间内的送风管布置保持不变。

2.2 风管风量优化

1号、3号、5号发电机的左侧增加1条送风管,机舱内的主风管由2条变为3条。为避免出现局部过热的情况,尽可能使机舱内的出风口布置均匀,对每条风管中的风量进行重新分配。按原方案机舱内共设置13个出风口,保持艏部的5个出风口不变,对剩下8个出风口重新分配。1号、3号、5号发电机左侧的送风管底面设置2个出风口,发电机右侧的2条送风管布置相同,每条送风管底面设置3个出风口。

在优化后,风管1的风量为分油机间所需要的风量与出风口风量之和;风管2和风管4的风量相同,为3台发电机燃烧所需要的风量与出风口风量之和。先确定主管中的风速,推荐风速为6.0~16.0 m/s,再依次确定其后各段支管和各分管中的风速,一般风量每降低10%,风速降低约0.5 m/s[5]。根据风管尺寸的计算公式,风管长×宽=风管中的风量/风速,计算各段风管的尺寸。

2.3 风管尺寸优化

按优化后的通风布置图在设计软件上进行三维建模,2号、4号、6号发电机左侧的送风管布置在集控室的正前方,在高度方向上遮挡集控室的视线,影响观察机舱内的运行情况。风管位置在短边方向受到限制,但在长边方向相对宽松。确定风管短边不影响集控室视线的最小尺寸b,保持风管的风速不变,即风管的截面积不变,计算风管的长边。

a×b=Q/V

(1)

式中:a为矩形风管的长边;b为矩形风管的短边;Q为风量;V为风速。

根据式(1),集控室前的风管尺寸确定为1 750 mm×1 050 mm。

布置在2号、4号、6号发电机左侧的送风管改为右侧,布置在机舱前壁的送风管应向船中方向延长,导致部分送风管布置在斜梯上方,站在斜梯上存在碰头风险,影响通行。通过采用上述方式改变风管尺寸,利用偏心异径避开通行位置,不影响斜梯的上下通行。

为避免矩形风管中的阻力过大,在进行风管尺寸修改时,风管的长宽比不宜超过4。

2.4 风管结构优化

3号、5号发电机右侧的送风管位于机舱立柱与发电机行车吊梁之间,但立柱设置三角肘板,机修行车需要预留行走空间,下方设置排气管,主甲板、立柱、排气管和行车形成的封闭空间比风管的横截面小,风管无法布置。

行车梁与船体结构通过吊架连接,机修行车的上方和左侧的布置比较空旷,利用这些空间布置风管可降低风管布置难度。由于吊架不能穿过风管与船体结构连接,因此将该部分风管与船体结构结合为结构风道,行车吊架同样结构优化。这样,吊架与风道即可集成一体,穿过结构风道与行车梁连接,不仅对行车使用和风管布置均不影响,而且省工省料,风管不会振动,但由于船体结构不光滑,存在筋骨等结构,在很大程度上会增加管路阻力,因此在计算风道管路阻力时,需要考虑适当增加阻力系数[3]。

将优化后的方案在设计软件上进行三维模型建模,布置在1号、3号、5号发电机右侧的送风管遮挡机舱的吊口。经综合考虑和寻求合适的位置,最终将吊口放置在6号发电机左侧。优化后的中间区域机舱通风布置如图5所示。

图5 优化后的中间区域机舱通风布置

2.5 风管优化前后对比

风管优化前后对比如表2所示。通过优化风管路径和风量分配,每条风管的风量、风速和风管尺寸均有所减小。优化后的风管1的风量减少2/3,尺寸减小为1 200 mm×800 mm,可布置在排气管下方,其高度位于中间甲板以上,不影响在中间甲板上搭设中间平台和敷设主干电缆。

表2 风管优化前后对比

[][]

3 结 语

海上风电作为我国可再生能源发展的重点领域,“十四五”期间海上风电的规模将会大幅度提升,一体化海上风电安装平台是未来的发展趋势。2 000 t自升自航式一体化海上风电安装平台是国内起重能力最强、作业水深最大、可变载荷最大的海上风电安装平台。随着海上风电场建设逐步向深水推进和海上风机功率的不断增大,对海上风电安装平台的能力将提出更高的要求。