基于AM的船舶开孔管理辅助系统设计

顾晓波, 徐成喜*, 赵 旭

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100;2.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引 言

船舶建造是一项投入巨大、繁琐复杂的系统化工程,包括船体结构、轮机管系、电气、铁舾和通风等多个专业。项目前期的设计准备工作直接关系后期的工程建造效率,使用一款可集成多个专业模块于一体的船舶设计软件,处理各专业之间的布置、协调和干涉问题,实现模型同步可视化,显得相当重要。英国剑维公司研发的造船和海洋工程设计系统(AVEVA Marine,AM)[1]正是其中之一。

AM软件是整个船舶开孔管理流程的核心,开孔管理模块分为2个。其一是舾装开孔管理模块,在选择板架和管件对象后,填写孔的类型、净空和裕量等属性,确认无误点击OK。其二是船体开孔管理模块,根据规范对申请开孔进行相应操作,不符合规范要求则开孔申请会被驳回。文献[2]给出AM软件开孔管理步骤的详细介绍,该过程操作繁琐、工作量大、周期长、效率低,很多地方需要改进。为提高AM软件在船舶开孔管理方面的功能和设计人员效率,实现船舶快速开孔,开发船舶开孔管理辅助系统十分必要。

1 AM软件开孔管理模块

用户在AM软件Outfitting(舾装模块)的子模块Pipework中可创建管系,在Structrue子模块下选择Panels&Plates可创建面板和板材。管件模型存储的数据结构在WORLD-SITE-ZONE-PIPE下,其中,面板和板材及创建的虚拟开孔模型均存储在数据结构WORLD-SITE-ZONE-STRU-FRAM下,如图1所示。AM软件的开孔管理模块操作流程如图2所示。

图1 管件和面板模型存储结构

图2 AM软件开孔管理操作流程

基于AM软件开孔管理功能的缺陷如下:

(1)不同专业开孔协同效率较低。舾装专业通过不断地提交开孔申请或被船体专业拒绝的开孔申请实现船舶的开孔设计。每个专业均相互独立导致静态的开孔数据不能表现不同专业开孔信息的联动变化,协同设计的开孔周期变长导致整个船舶开孔设计周期变长。

(2)操作过于繁琐。在AM软件中的船舶开孔管理模块进行开孔,可对各种管件贯穿板架的板材进行各种开孔,但开孔步骤过多,一个步骤又分为多个步骤,使整个开孔过程较为繁琐和麻烦,花费时间较多。

(3)界面不够直观,需要打开多个界面。在开孔过程中,打开不止3个界面,每个界面需要在不同工具栏的下拉菜单中打开,进行填入数据、选择对象和拾取对象等操作,整个操作过程非常不流畅。

(4)影响开孔数据的准确性。打开界面和点击命令这两个基本操作十分费时和分散精力,后续重要数据的输入选择较为繁琐,使设计效率低且易出错。

对于AM软件开孔管理功能的后3个缺陷,采用参数化建模和数据抽取的方式,使操作步骤减少、界面更直观,仅需要填入相关数据即可,而不同专业开孔协同率较低则通过确定开孔协同处理流程和规则数据库方法解决。

2 AM软件开孔协同流程和规则数据库设计

结合船厂设计实际生产业务的需求,从两个方面考虑:一是对于开孔管理系统的性能需求从易用性、准确性、自动化程度高和可扩展性等方面进行分析;二是相应地完善AM软件开孔管理功能的缺陷,在设计系统过程中需要确定开孔协同流程和规则数据库的设计。

2.1 开孔协同流程

舾装专业开孔和船体专业开孔是不断交互的过程。舾装专业人员打开基于AM软件的开孔管理辅助系统,通过系统界面输入相应的数据信息,创建虚拟开孔,根据开孔规则对拟提交的开孔申请进行审核,将符合开孔规范的开孔申请提交至船体专业人员,对不符合开孔规范的开孔重新创建虚拟开孔。船体专业人员收到舾装专业人员提交的开孔申请,根据开孔规则进行审核,对不满足规范要求的开孔申请直接拒绝并反馈至舾装专业人员,舾装专业人员对不满足规范要求的开孔信息进行修改更新,重新提交开孔申请至船体专业人员审核。对满足规范要求的开孔申请,船体专业人员通过开孔需求完成开孔,并将开孔数据信息保存在AM软件的数据库中。该过程不断循环,最终形成开孔协同流程。

2.2 开孔协同规则数据库设计

为缩短不同专业协同开孔周期,提高不同专业开孔协同效率,根据开孔协同流程,保证开孔信息的准确性和及时性,实现不同专业信息的交互和共享,需要创建开孔协同规则数据库。该数据库用于存储不同专业开孔规则数据信息,包含各专业的人员信息和不同位置的开孔规则。人员信息主要包含身份证号码、专业和姓名等识别身份的信息。文献[3]详细介绍不同位置的开孔规则。

以在1个肋距或纵骨间距内开圆孔为例,如图3所示。开孔尺寸不补强的情况为(D1+D2+…)≤60%S且≤25%H,Di≤25%H,Ci≥40%H,Pi>相邻两孔直径和,其中,Di为各开孔直径,S为肋骨或纵骨间距,H为梁腹板高度,Ci为各开孔下边缘至梁面板距离,Pi为相邻两孔的中心距。开孔尺寸补强的情况分为3种:①25%H

图3 开圆孔

将不同位置开孔规则的数据和属性记录在数据库中,方便系统随时调用数据库数据信息,实现不同专业在开孔管理时对不满足规范的要求进行相应的提示。根据数据库的设计范式[4],采用Microsoft SQL Server关系型数据库建立开孔协同规则数据库。

3 二次开发开孔管理辅助系统

3.1 系统开发环境搭建

开孔管理辅助系统的开发环境基于AM软件平台,该软件具备解决复杂工程设计和管理的能力,可提高设计效率、增强数据安全性。为满足客户需求,AM软件提供友好界面和丰富接口,方便用户通过二次开发解决使用中的需求问题[5]。通过Visual Studio编写程序,确定C#为开发的程序语言[6],程序生成.CS文件添加至AM软件提供的执行插件文件Addin configuration file中。在开发的程序语言成功运行后,启动AM软件可看见开发的功能界面,如图4所示。

图4 程序开发的路径

3.2 开孔管理辅助系统功能实现

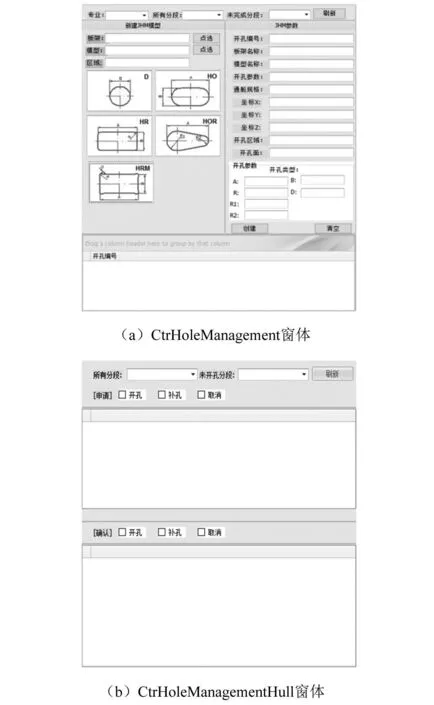

二次开发基于AM软件的Outfitting模块,开孔类型主要为圆孔(D)、方孔(HR)、等腰腰形孔(HO)、葫芦形孔(HOR)和倒圆角方孔(HRM)等。开孔参数:A为开孔长度;B为开孔宽度;R为开孔倒角半径;D为圆形孔直径;R1和R2为葫芦形孔左右两边半径。开发重点在于获取板材和模型的相应数据信息,结合不同的开孔类型填入相应开孔参数,通过参数化建模[7]和AM软件数据库中的数据抽取方法,在获得满足开孔的所有数据信息后输入至程序中完成开孔,并将数据保存在AM软件数据库中。界面设计是在Visual Studio软件中创建一个用户窗体控件程序,使用DEV控件技术设计界面,使面向用户交互的界面更美观。在用户窗体控件中创建CtrHoleManagement窗体和CtrHoleManagementHull窗体。CtrHoleManagement窗体操作功能:舾装专业人员根据身份证号码识别进入该界面,在获取板材和模型信息后创建开孔申请,右击列表,进行修改开孔、保存修改、开孔作废、开孔撤回、补孔申请和模型定位等6种操作。CtrHoleManagementHull窗体操作功能:船体专业人员根据身份证号码进入该界面,可查询所有分段信息,针对开孔相关数据列表信息右击菜单,进行模型查看、补孔退回、Scheme语句预览、同意开孔和拒绝开孔等5种操作。开孔管理辅助系统界面如图5所示。

图5 开孔管理辅助系统界面

以开圆形孔为例,以Element方式读取或写入数据库,通过GetAsString方法拾取类型为HPLATE的板架和类型为BRAN的管件。采用C#编程语言获得板架的方向Orientation wori与Position wpos和管件中心线上的两点Position Pipe1与Position Pipe2,管件两点连成一条直线穿过板架上的一个板材平面,取平面一点可计算面与线的交点,交点即为管件贯穿板材的中心点位置,核心代码如图6所示。以参数化建模的方式控制开孔所需要的形状和尺寸,加上中心点位置,即可快速完成开孔。采用List集合将所有板材和管件的信息保存,将保存的数据全部传递至AM软件数据库中,开孔完成,如图7所示。

图6 获取板材和管件信息计算开孔中心点位置代码

图7 开圆孔效果

3.3 工程应用

使用基于AM软件的船舶开孔管理辅助系统分为6个步骤。舾装专业人员打开CtrHoleManagement窗体:①点选板架获取板架信息;②点选管件获取管件信息;③点击板材开孔所需要的开孔类型,通过参数化建模和从AM软件数据库中抽取数据信息,系统计算开孔尺寸数据信息;④输入开孔所需要的尺寸参数;⑤点击创建按钮,系统计算管件贯穿面板中心点位置和开孔尺寸,快速生成开孔模型。船体专业人员打开CtrHoleManagementHull窗体:⑥选择待开孔分段和开孔申请,点击刷新,对符合规范要求的开孔信息右击同意申请,开孔完成。

以2 500 TEU集装箱船为例,按相关开孔要求分别使用AM软件开孔管理功能和基于AM软件二次开发的船舶开孔管理辅助系统进行开孔,并记录开孔的时间和数量,对比两者的开孔效率。结果如下:开孔共3 825个;AM软件开孔管理模块的舾装开孔耗时234.7 h,船体开孔耗时115.8 h,共350.5 h;船舶开孔管理辅助系统的舾装开孔耗时35.4 h,船体开孔耗时22.8 h,共58.2 h;与AM软件开孔管理模块相比,船舶开孔管理辅助系统在舾装开孔方面效率提升84.92%,在船体开孔方面效率提升 80.31%, 整个开孔过程耗时节省292.4 h。

综上所述,船舶开孔管理辅助系统在船舶开孔管理方面具有可行性。

[][]

4 结 语

通过C#对AM软件进行二次开发,研究基于AM软件的船舶开孔管理辅助系统,改变AM软件开孔管理模块操作繁琐、界面不够直观、周期长和开孔协同效率低的缺陷。该系统通过开孔协同流程和规则数据库的设计实现多专业开孔协同设计,结合参数化建模和从AM软件数据库中直接抽取相关数据的方式快速生成开孔模型,可为设计人员大幅节约设计时间,加强各专业协同设计能力,确保开孔的准确性和流程可控,提高船舶开孔管理能力。