海上风电导管架结构受损评估与分析

赖俊荣,朱嵘华,胡穗兴,陈鹏宇,阮芳伟,张融圣

(1.中广核阳江海上风力发电有限公司,广东 阳江 529500;2.浙江大学 海洋学院,浙江 舟山 316021;3.阳江海上风电实验室,广东 阳江 529500)

0 引 言

海上风电结构相对复杂、体积庞大、造价昂贵,与陆上风电结构相比,它需要面临更恶劣复杂的环境条件,长期承受风、浪、流、潮汐等随机载荷的联合作用。同时,周期性循环载荷作用也更易使其产生承载能力下降、疲劳破坏等问题。导管架结构最早应用于海洋油气平台,后因其整体刚度大、稳定性佳等优点,逐步推广至海上风电等领域。海上风电导管架结构的固有频率较低,与环境激励的频率比较接近,易发生共振风险,影响风机的正常运行。此外,共振还会导致风机疲劳载荷增加,缩短结构的使用寿命,严重还可能致使结构倾覆。

除上述内容外,海上风电结构还会面临地震、台风、船舶撞击等偶然载荷的威胁。与地震和台风等自然灾害相比,船舶撞击造成海洋工程结构破坏的事故占比越来越大。据统计,30%的海洋工程结构损坏事故是由船舶撞击造成的[1]。例如:2002年,某深水导管架钢质平台在导管架就位后与大型船舶发生撞击,致使某X斜撑局部受到严重挤压,破坏区域沿撑杆纵向约1.4 m长,某桩腿上的立管也受到严重破坏[2];2013年,某海域海洋平台在导管架完成打桩作业后与平台供应船发生碰撞事故,2条桩腿之间水平层拉筋凹陷,遭受船舶撞击侧的立面栏杆也受损严重[1];2017年,台风“天鸽”侵袭南海附近海域,将大量船只卷入海上风电场,造成风电基础设施严重损毁[3]。

目前,我国针对海上风电导管架结构与船舶碰撞事故的研究相对较少,文献[4-6]研究大多侧重于导管架设计中的船舶撞击分析方法,关于导管架与船相撞后必要的强度、疲劳和倾覆评估等内容研究亟待完善。本文以我国南海海域某施工船与导管架基础发生碰撞的事故为例,对船舶撞击后的导管架基础开展剩余强度分析、疲劳分析等,综合评估导管架受损情况,为下一步修复方案提供依据,以期为后续研究及实际工程提供参考。

1 受损结构介绍

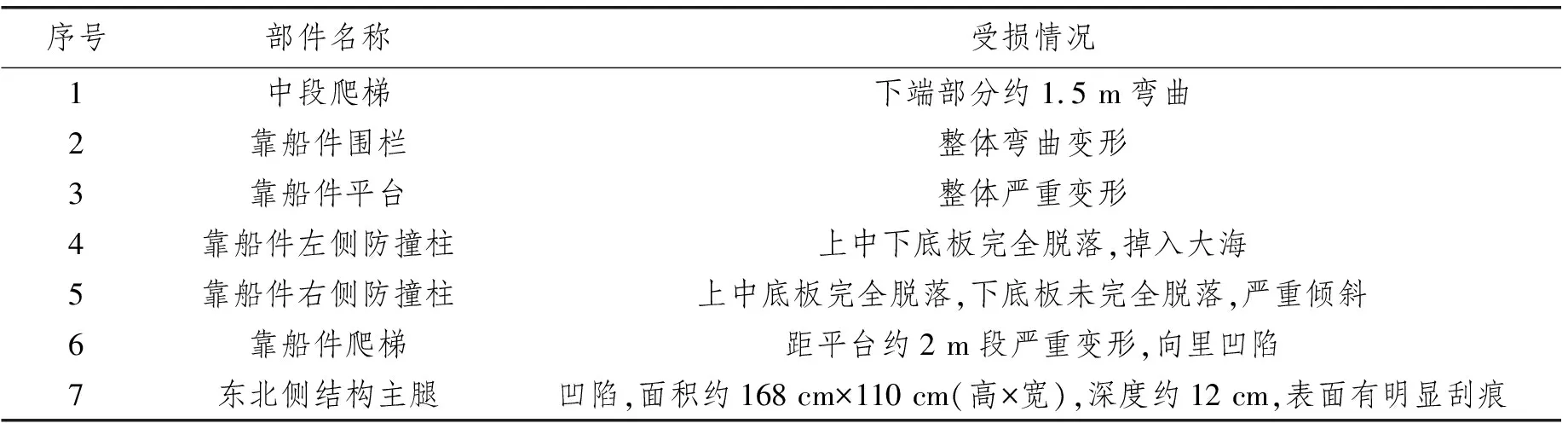

在台风影响下,我国南海海域某风机②号靠船件及对应导管架与施工船相撞,船靠及爬梯严重损坏,导管架主梁凹陷,表面有明显刮痕,实际损伤情况如图1所示,主要受损部件如表1所示。

表1 受损部件清单

图1 受损桩腿及靠船件

2 受损结构剩余强度分析

为评估导管架受到撞击后且未修复时的整体强度,采用SACS软件对受损前后的导管架结构进行弹性范围内的静力分析,并根据现场检测结果和相关设计输入资料,模拟分析导管架受损的真实状态。根据杆件的受损情况,强度评估的假设条件如下:(1)受损构件与其他相邻杆件连接焊缝完好;(2)受损构件变形部分不考虑产生裂纹[7]。

2.1 有限元模型

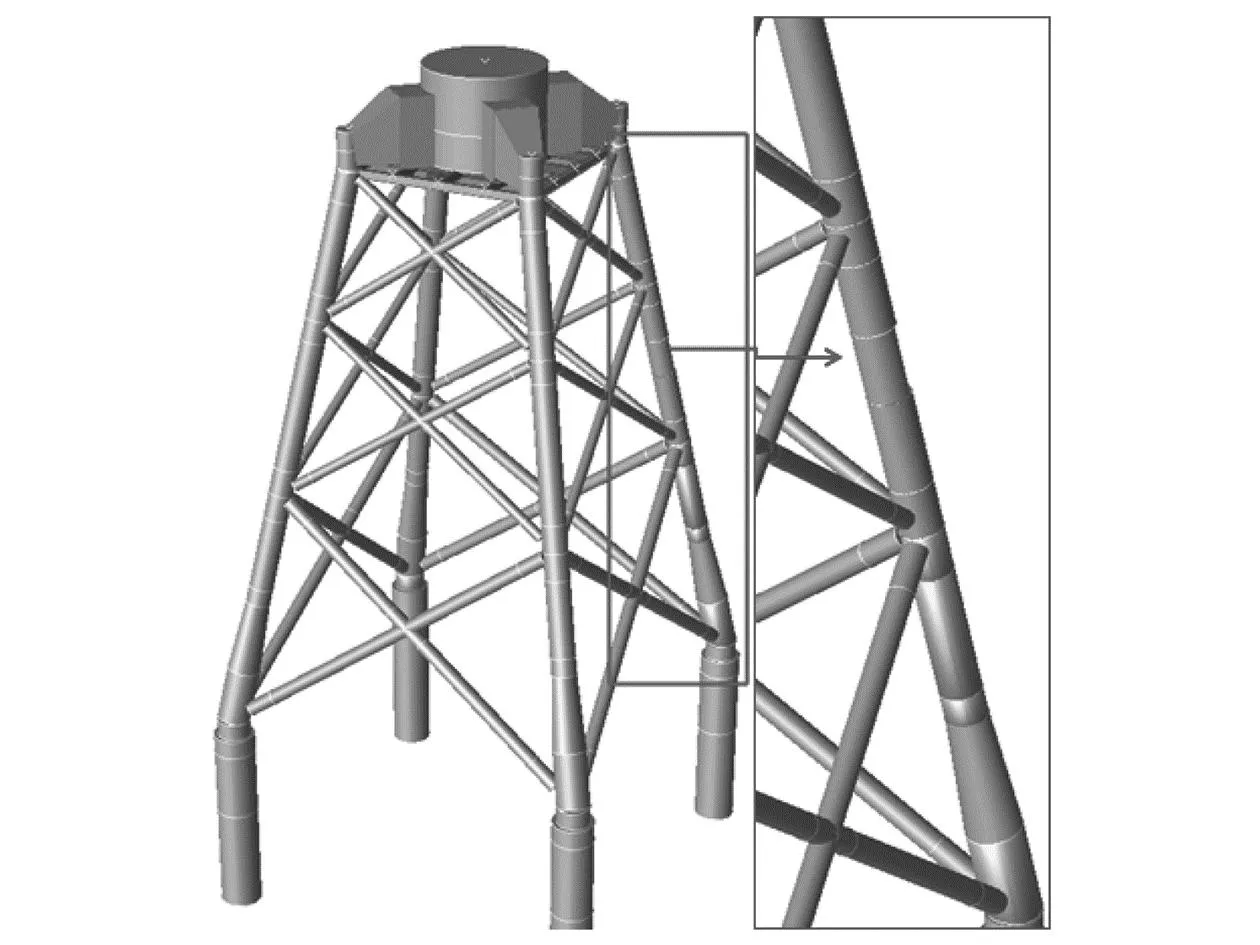

SACS软件在对导管架结构整体性分析时,采用EN ISO 19902等规范推荐的做法来评估受损杆件[7]。需要先对受损截面的有效面积和有效惯性矩进行折算。ISO规范和一些相关文献[7]要求截面凹陷程度h≤0.3D,且h≤10t,其中:h为受损构件凹坑凹陷最大深度;D为受损构件截面直径;t为受损构件壁厚。本实例涉及的受损杆件满足此要求,可按ISO推荐的受损构件截面缩减公式进行折减计算。具体公式为

Ad=ξcA

(1)

式中:Ad为受损截面的有效面积;ξc为截面面积缩减系数,ξc=e-0.08h/t;A为未受损截面面积。

Id=ξmI0

(2)

式中:Id为受损截面有效惯性矩;ξm为惯性矩缩减系数,ξm=e-0.06h/t;I0为未受损截面惯性矩。

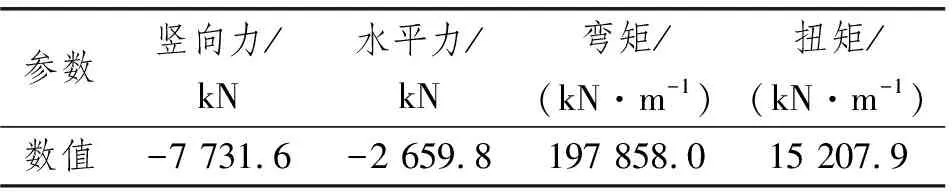

模型输入载荷依据相关设计资料,取设计极限工况下法兰面风机极限载荷标准值(不含安全因数)作为计算载荷,具体载荷如表2所示。

表2 法兰面风机极限载荷标准值(不含安全因数)

导管架结构模型依据真实设计参数建立,在模型中输入修正后受损构件的截面特性、极限载荷,其他参数均与设计时保持一致,具体模型如图2所示。

图2 凹坑模型

2.2 计算结果与分析

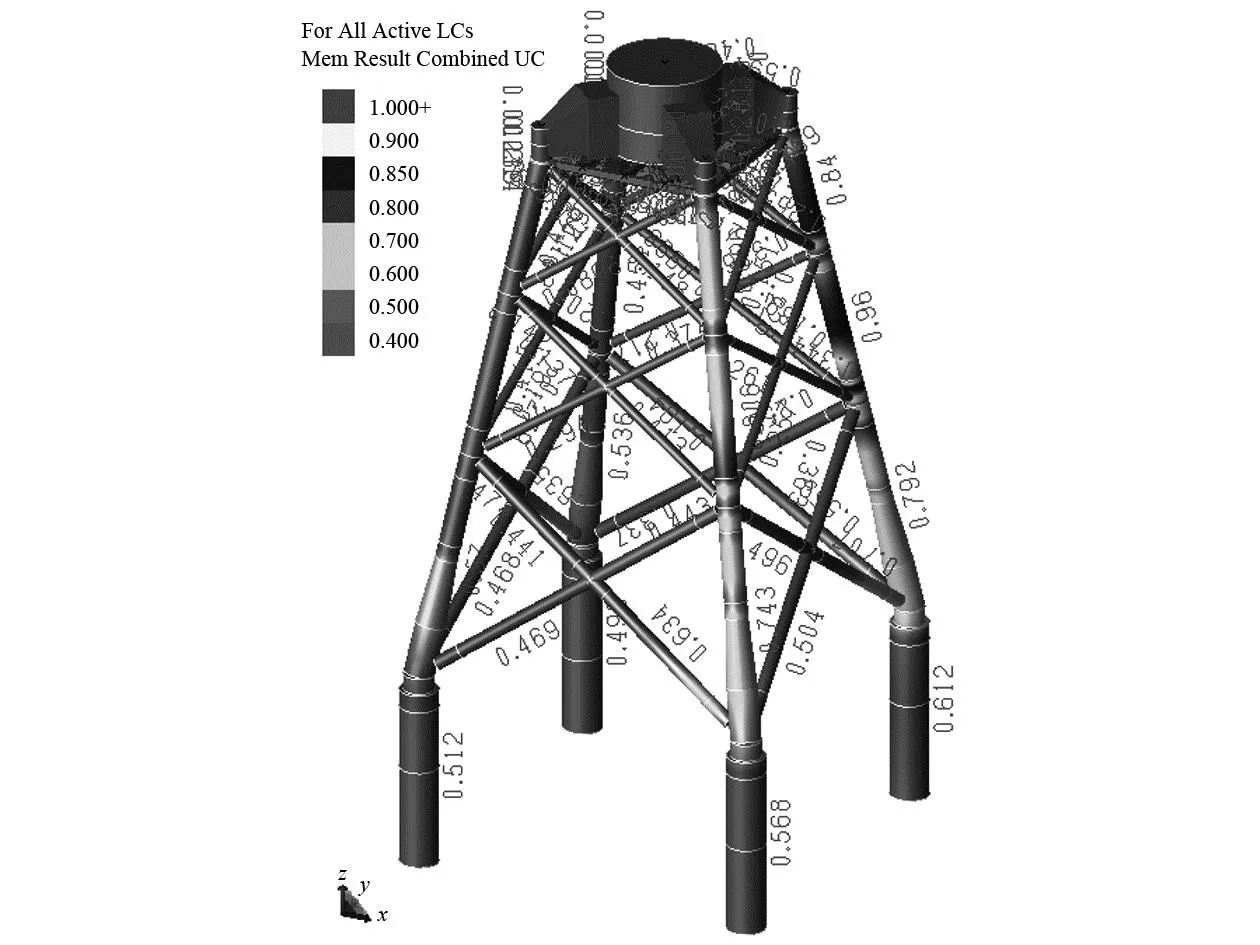

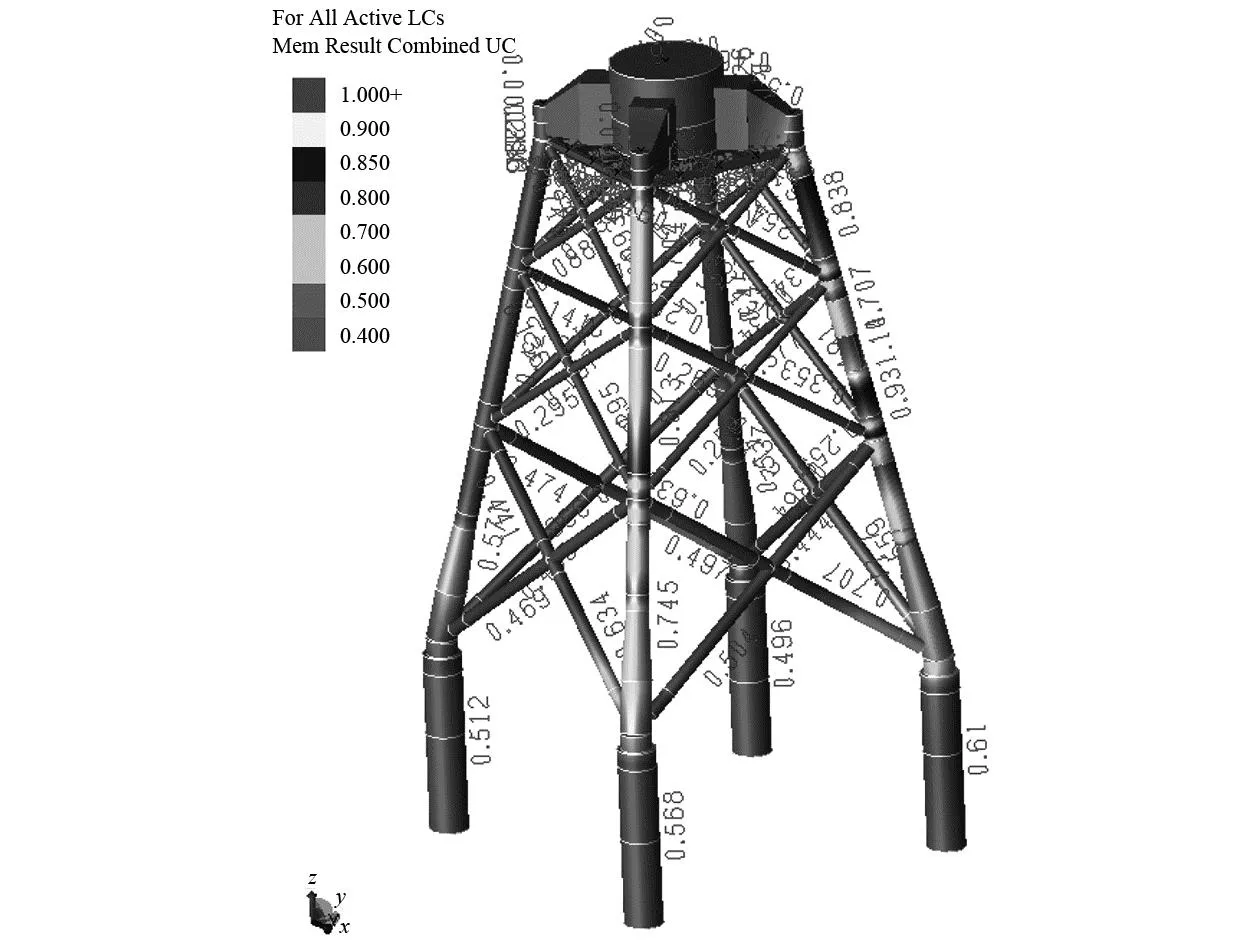

图3和图4为极限工况下受损前后导管架结构各杆件及其桩基最大应力时刻的等效应力云图。

图3 受损前极限工况下各杆件及桩基应力云图

图4 受损后极限工况下各杆件及桩基应力云图

由图3与图4的对比可知,导管架结构各杆件及其桩基应力比的变化主要集中在船舶与导管架结构发生碰撞的部位(即受损杆件处)。受损构件因变形损伤出现凹坑导致其应力比出现较大变化,由受损前的0.960变为受损后的1.140,增幅达18.75%,同时美国石油协会(API)规范[8]规定导管架结构各杆件的最大允许值为1,受损后的杆件已无法满足相关设计要求,存在结构失效的风险。

此外,由前后对比还可知,受损前后导管架结构应力较大的部位均为桩基与桩腿的连接部位以及桩腿与斜撑的节点部位,可见连接部位及节点部位对整体导管架结构而言相对薄弱,但均在规范规定的最大允许值范围内,满足规范设计要求。同时结果显示,关键部位及桩基受损前后的应力比变化并不明显,说明受损构件的损伤并未对其他构件的承载能力造成明显的影响,只需对受损构件进行修复即可。

3 受损结构疲劳分析

海上风电结构所处环境条件一般较为恶劣,需长期承受风、浪、流、潮汐等载荷的联合作用,导管架结构与船舶发生碰撞事故后可能会加剧裂纹的产生与扩展,从而有发生疲劳断裂的风险。为评估导管架受到撞击后且未修复时凹坑位置的疲劳强度,需要对导管架进行疲劳分析。

目前,针对导管架平台的疲劳计算已相当成熟,采用波浪谱分析方法可快速准确地计算分析平台结构的疲劳寿命[9]。疲劳分析的方法,一般是先分析单一谱载荷作用下的疲劳损伤,再对随机载荷作用下的总损伤采用单一谱载荷损伤线性叠加的方式得到[10]。选用Ansys软件对受损构件进行建模分析,得到损伤部位的应力云图,然后根据SY/T 10049—2004[11]和DNV规范[12]推荐的方法对导管架桩腿受损部位的疲劳损伤进行计算校核。

3.1 有限元模型

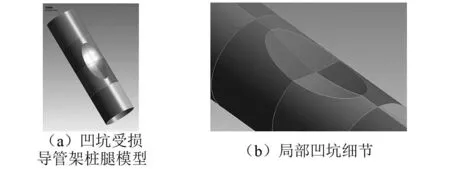

受损钢管直径为1 400 mm,壁厚为32 mm,钢管受损区域长度为1 680 mm、宽度为1 100 mm、深度为120 mm,桩腿模型长度为5 000 mm。采用Ansys有限元分析软件建立受损后凹陷模型如图5所示。

图5 凹坑受损导管架桩腿模型

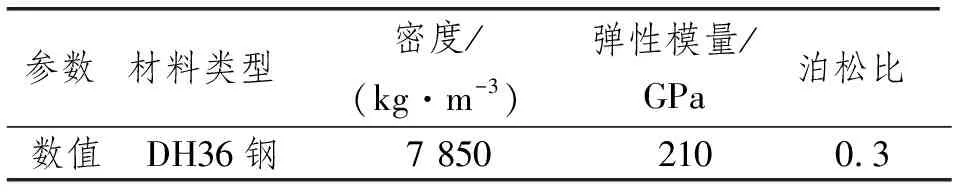

钢材的选型与真实导管架一致,采用DH36钢,其屈服强度为355 MPa。有限元模型计算采用弹性本构(即考虑弹性范围内设计),材料弹性模量及泊松比列如表3所示。

表3 材料基本参数

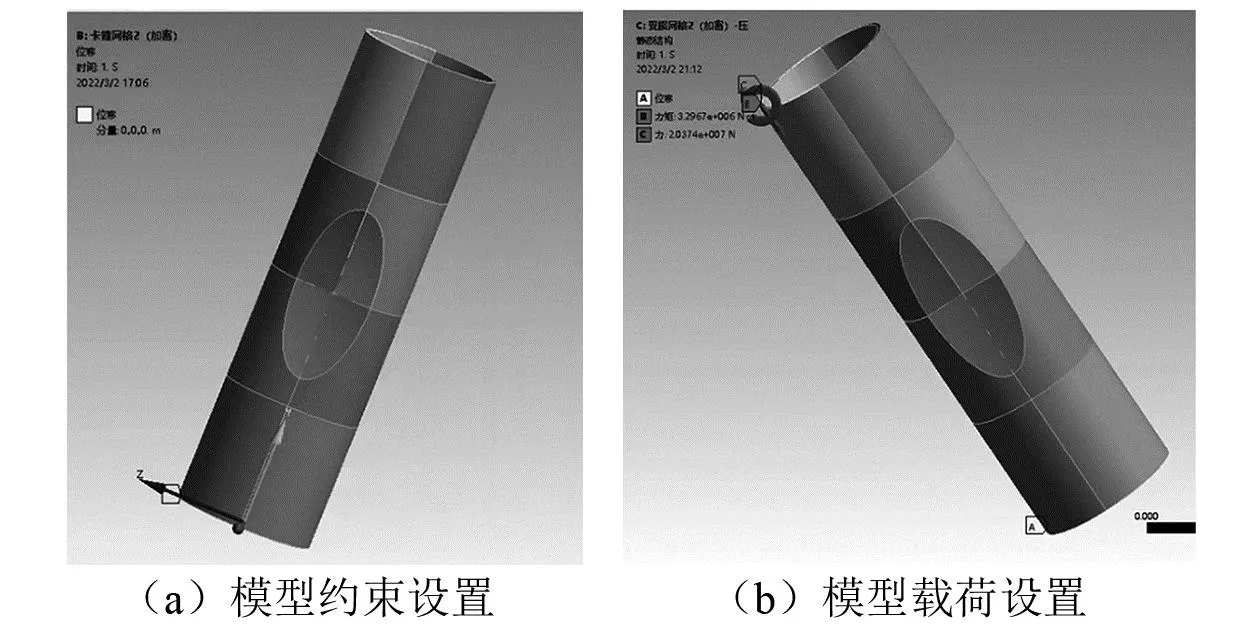

受损后的模型采用SACS整体计算的输出载荷。如图6(a)所示,桩腿底部平面节点约束x、y、z等3个方向的位移,保证结构件具有足够约束,避免产生刚体位移。

图6 模型约束及载荷设置

如图6(b)所示,桩腿顶部截面平面节点施加力和力矩,模拟实际情况下结构受力情况。根据SACS前期计算结果,选取疲劳工况下受损部位桩腿截面最不利受拉和受压情况下所对应的截面力作为有限元模型中计算的载荷,具体数值如表4所示。

表4 有限元计算所取载荷(疲劳载荷)

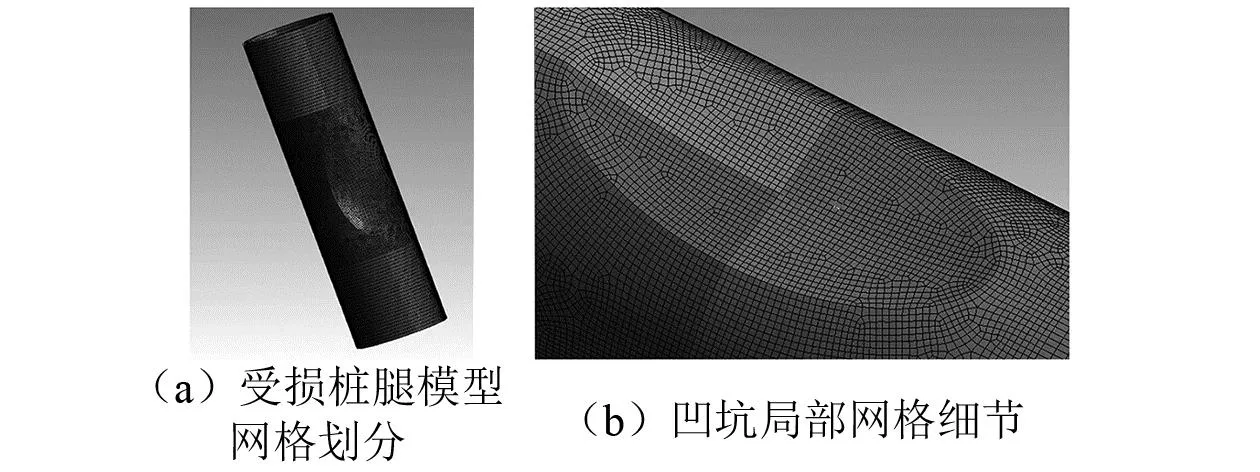

同时,考虑到桩基局部不规则凹陷,对凹坑段桩基网格适当加密(见图7),网格尺寸为2.5 cm,其余未受损部位单元尺寸控制为5.0 cm,以适当减少计算量。模型整体网格采用多区域划分的方式,几何规则区域采用六面体单元,凹坑等不规则区域采用四面体单元,以保证计算精度并尽可能减少节点数量和计算量。

图7 受损桩腿模型网格划分和凹坑局部网格细节

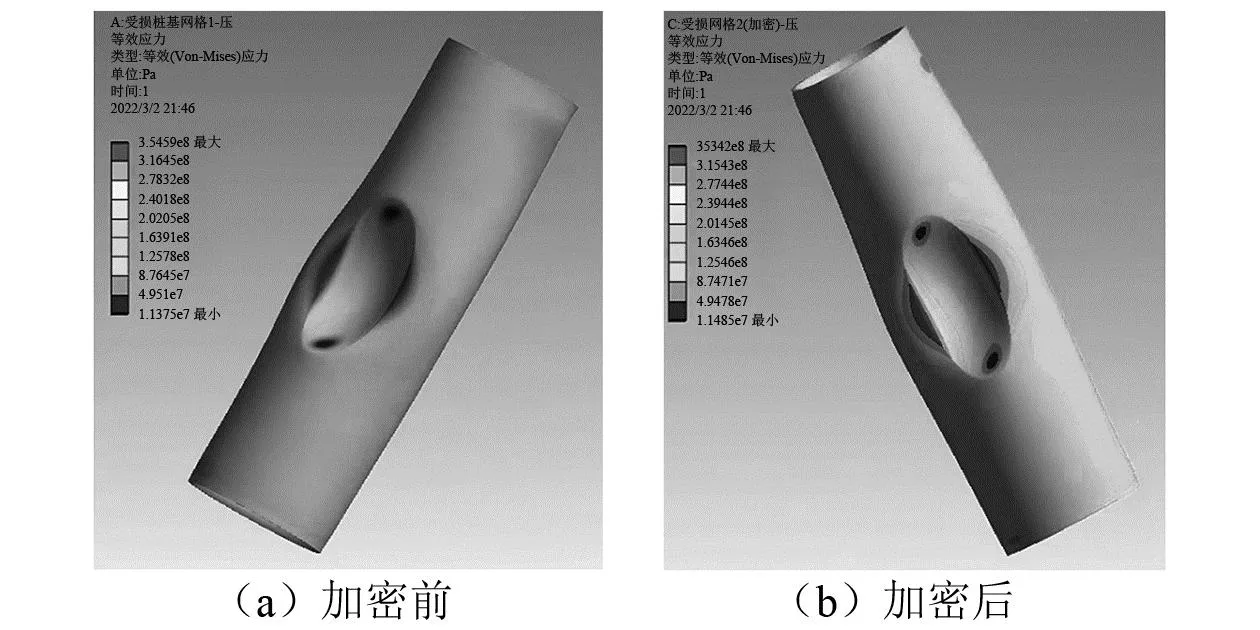

根据上述设置,受损桩基段的单元数量约15万个,节点数量约106万个。此外,为检验计算所用模型的网格无关性,另外设置受损桩基段的单元数量约2.6万个、节点数量约18万个作为对比。由图8可知,网格加密前后,结构的应力大小及分布变化不大,因此可认为本计算模型符合网格无关性。

图8 受压工况下受损部位应力分布

3.2 疲劳计算及结果分析

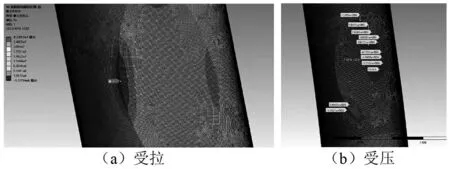

受损桩腿凹陷位置最大主应力分布如图9所示。

图9 凹陷位置最大主应力云图

由图9可知:在受拉工况下最大主应力为27.26 MPa,在受压工况下最大主应力为6.01 MPa,二者相差较大,在受拉工况下更易造成构件破坏;在受拉及受压工况下,最大应力出现的部位均为受损构件凹陷区域的边缘,说明凹坑边缘处更易发生断裂风险。为继续分析构件疲劳寿命,采用S-N疲劳分析法计算疲劳损伤。

大气中的S-N曲线参见规范SY/T 10049—2004,最终疲劳计算结果显示:受损构件在疲劳载荷作用下受压工况的损伤值为0.000 74,远低于规范规定的最大允许值1,说明在受压工况下该构件的疲劳强度仍然较高,凹坑的出现并未对构件的受压强度产生明显的影响;受拉工况的损伤值为1.436 00,超过规范规定的最大允许值1,且幅值较大,达43.6%,说明在受拉工况下,该受损构件的疲劳强度已严重不足,无法满足导管架结构安全性能的要求,需要对该导管架结构进行修复。

4 结 论

以我国南海海域某施工船与导管架基础发生碰撞的事故为例,选用SACS和Ansys软件,根据现场检测结果和相关设计输入资料,对船舶撞击后的导管架基础开展剩余强度分析及疲劳分析,综合评估导管架受损情况,得到主要结论如下:

(1)导管架结构受损后,其受损构件的剩余强度不足,已无法满足规范要求,但并未对其余杆件的剩余强度造成明显影响,只需对受损构件进行修复即可。

(2)在受压工况下该构件的疲劳强度仍然较高,但凹坑的出现使该构件在受拉工况下的疲劳强度严重不足,无法满足导管架结构安全性能的要求,需要对该构件进行修复。