有杆采油导管架平台的安全性

刘金海,余焱群,王本升,王俊峰

(1.中国石油大学(华东) 机电工程学院,山东 青岛 266580;2.中海油能源发展股份有限公司采油服务分公司,天津 300450)

0 引 言

世界海洋石油资源丰富,蕴藏量约1×1011t,其中探明储量约3.8×1010t,当前石油产量的34%来自海洋,世界石油开采的重心将逐步从陆地石油开采转向海洋石油开采[1]。渤海油田是我国最大的海上油田,已成为国家重要的能源基地[2],其稠油储量占已发现原油总储量的85%左右[3]。大型油田(地质储量大于1亿t)以稠油为主。陆地稠油采用三抽人工举升方式,注采一体,成本低、效率高。海上采油大多采用潜油电泵举升,潜油电泵的结构性能特点限制了该工艺的有效选择。为解决上述问题,开发平台有杆采油关键设备(平台抽油机、井口设备等),逐步形成适用于海上平台稠油开采的“蒸汽吞吐+三抽人工举升”有杆采油技术[4]。渤海油田以导管架式固定平台为主要的生产平台,已建成的固定式生产平台占全国同类平台总数的90%以上,因此针对导管架式固定平台实施有杆采油技术,对在役平台在增加附加载荷下的安全性进行研究十分必要。

1 导管架平台安全评价标准建立

结构的安全性与结构构件的状态相对应,结构的安全性常采用结构的极限工作状态进行描述。对于循环载荷作用下的结构状态,基于疲劳损伤累积理论的剩余强度是最常见的构件安全性衡量指标之一。

1.1 导管架极限状态评价标准

结构受外载荷作用产生变形,当外载荷增加到一定程度后,载荷不变而变形仍继续增加,美国石油协会(API)规范定义该载荷为结构极限载荷。API RP 2A-LRFD标准规定,导管架平台的储备强度系数为1.8~2.4[5]。本研究定义极限状态安全因数ns来表征导管架平台的极限载荷状态:

(1)

式中:σs为导管架主体材料的屈服强度,MPa;σZi为有杆采油系统加载后增加的应力,MPa;σ0i为有杆采油系统加载前的应力,MPa。

因此,按照标准要求,增加负载后,导管架的极限应力状态应满足:

(2)

式中:[σ]为导管架主体材料的许用应力,MPa,《海上固定平台入级与建造规范》约定[σ]=0.6σs。

1.2 导管架累积损伤评价标准

对于黑色金属,当试件经历107次循环后,疲劳曲线就已接近水平,再增加循环次数也不会断裂,因此经常将S-N曲线上107次循环位置处所对应的σ作为对称循环的疲劳极限σ-1[6]。

在给定循环r下持久极限σr为

(3)

式中:σm为平均应力,MPa;σa为应力幅值;Kσ为有效应力集中系数;εσ为尺寸系数;β为表面质量系数;ψσ为材料对应力循环不对称性的敏感系数。

定义构件疲劳损伤下的工作安全因数为nσ,可表示为

(4)

式中:σmax为结构件加载后的最大应力,MPa。

试验表明临界损伤值一般为 0.3~3.0,大量二级高低和二级程序载荷疲劳试验下临界损伤值的平均值为 0.7[7]。《海上固定平台入级与建造规范》规定,海上固定平台的每个构件和结点的设计疲劳寿命至少应为结构使用寿命的2倍。

基于Miner理论,结合式(4),得到:

(5)

令σmin=σ0i、σmax=σZi+σ0i,则在役平台导管架安全的累积损伤评价标准为

(6)

2 有杆采油时导管架受力分析

一般定性地认为固定式导管架平台结构构件中的导管腿和桩为1类构件,因此可把导管腿和桩的失效作为主要失效模式进行考虑。对于导管架式固定平台,无论桩腿数量多少,平台井口都集中分布在某区域内,因此有杆采油系统对平台的作用力主要分布在包含该区域的4根主桩腿之上。

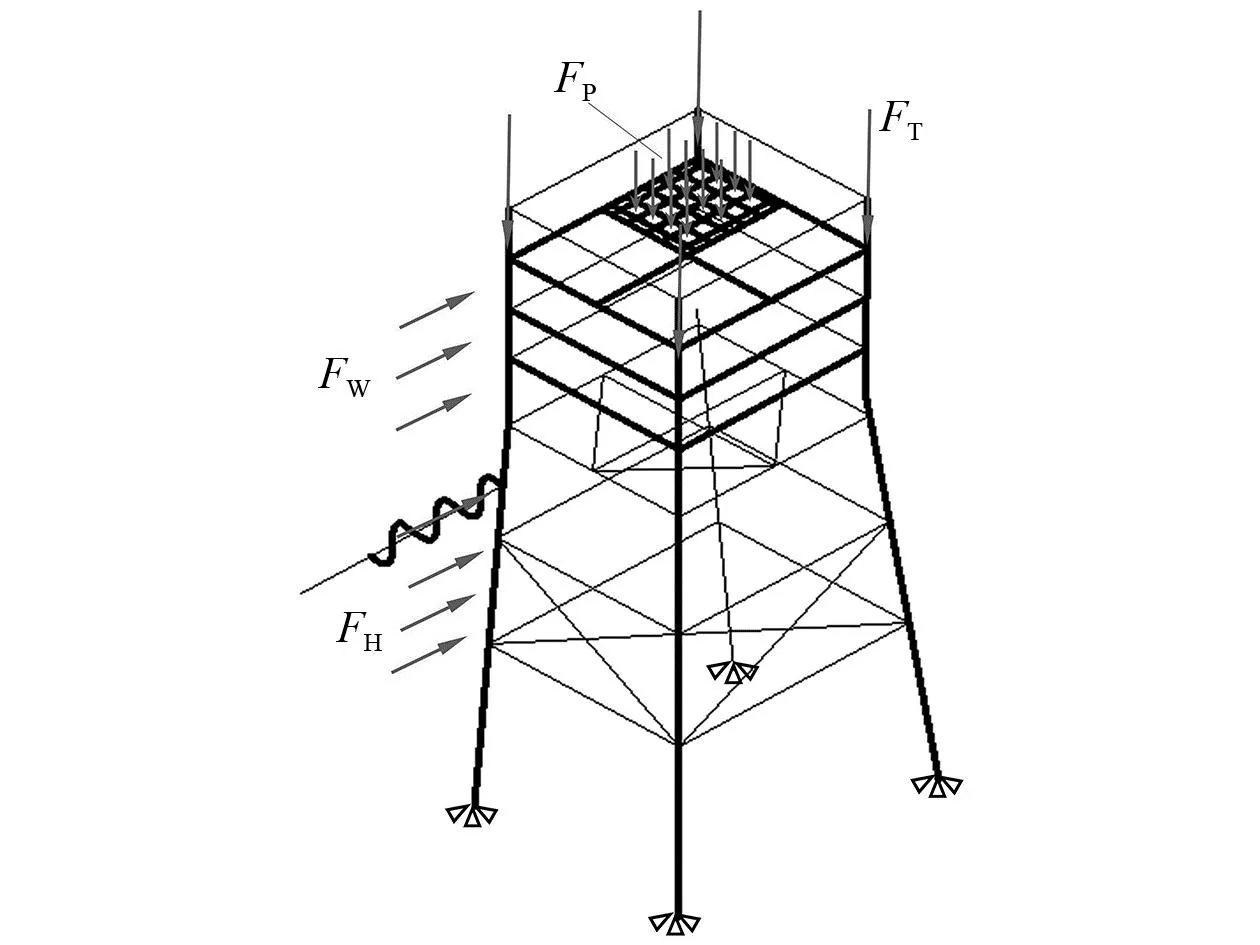

导管架的受力分析可简化成4桩腿平台结构进行。有杆采油下导管架平台的主要作用力简图如图1所示。

图1 有杆采油下平台主要受力

图1中:FT为海洋平台的自重,kN;FP为有杆采油系统的综合载荷,kN;FW为海洋平台承受的风载荷,kN;FH为海洋平台承受的波浪流载荷,kN。6~8倍桩径之下的桩腿作为固定端考虑[8],平台风载荷FW按照均布载荷作用于平台的不同立面,平台波浪流载荷FH按不同流向作用于桩腿。

2.1 海洋平台受波浪流载荷分析

作用于任意高度z处,单位柱高上的水平波浪力为

(7)

整个桩腿对海底的总水平波浪力矩MH为

(8)

2.2 海洋平台受风载荷分析

渤海海域的海浪主要由大风形成,涌浪和混合浪的比例较小,风浪占其中的71%,因此对渤海海域来说,风与浪之间存在着良好的对应关系[11]。波浪的大小取决于风速的大小[12],一般按照《海上固定平台入级与建造规范》规定风速标准值如下:平均海平面以上10 m处,重现期为50 a,时距小于1 min的平均风速。

作用在平台上的风载荷FW为

FW=KKzP0A

(9)

式中:K为风载荷形状系数,对平台总投影面积取1.0;Kz为海上风压高度变化系数,参见GB 50009—2012;P0为基本风压,Pa;A为受压面积,m2。

作用于平台上的基本风压为

(10)

式中:α为风压系数,取0.613 N·s2/m4;Vt为时距为t分钟的设计风速,m/s。

3 LD某导管架平台评价实例

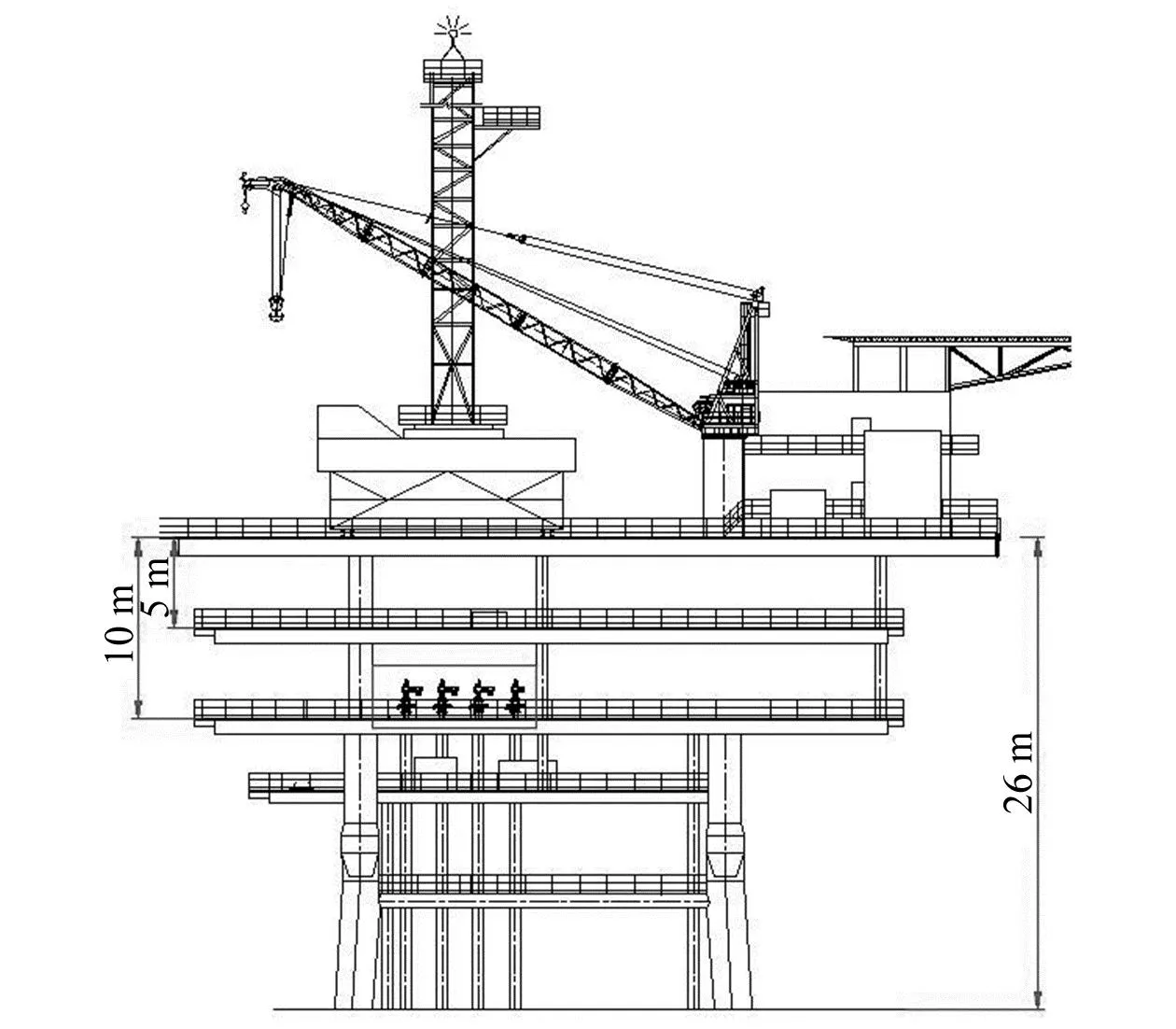

LD某导管架平台的结构如图2所示,平台设计水深为22.3 m,4根导管架主桩桩径为1 829 mm,平台甲板组块吊装重量为2 700 t,导管架吊装重量为1 000 t。

图2 LD某导管架平台结构

LD某导管架平台有杆采油增加的附加载荷作用简图如图3所示。

图3 LD某平台有杆采油受力简图

图3中:E点为有杆采油系统等效集中力作用点,坐标为(x,y),坐标原点选择在A主支撑腿的上端面,作用力为Fe(kN);A、B、C、D为导管架的4根主支撑腿,各主支撑腿上端面的作用反力分别为F1、F2、F3、F4(kN);θi(i=1,2,3,4)为对应的主桩腿的倾斜角(°);设平台区域长度为lAB(m)、宽度为wAD(m)。

根据A、B、C、D各点的力和力矩的平衡有:

(11)

平台在有杆采油系统作用下4根主桩腿的作用反力为

(12)

有杆采油增加的主桩腿应力为

(13)

式中:d为平台主桩腿的内径,mm;δZi为在役平台主桩腿的壁厚,mm。

平台的结构参数如下:长度lAB=20 m;宽度wAD=18 m;等效作用点E坐标为(5.5,5.1);导管架主桩腿内径d=1 749 mm;壁厚δZi=40 mm;cosθ1=cosθ2=0.995,cosθ3=cosθ4=0.990。

将有杆举升的作用力加入平台系统,得到各桩腿附加应力为

[σZ1σZ2σZ3σZ4]T=

(14)

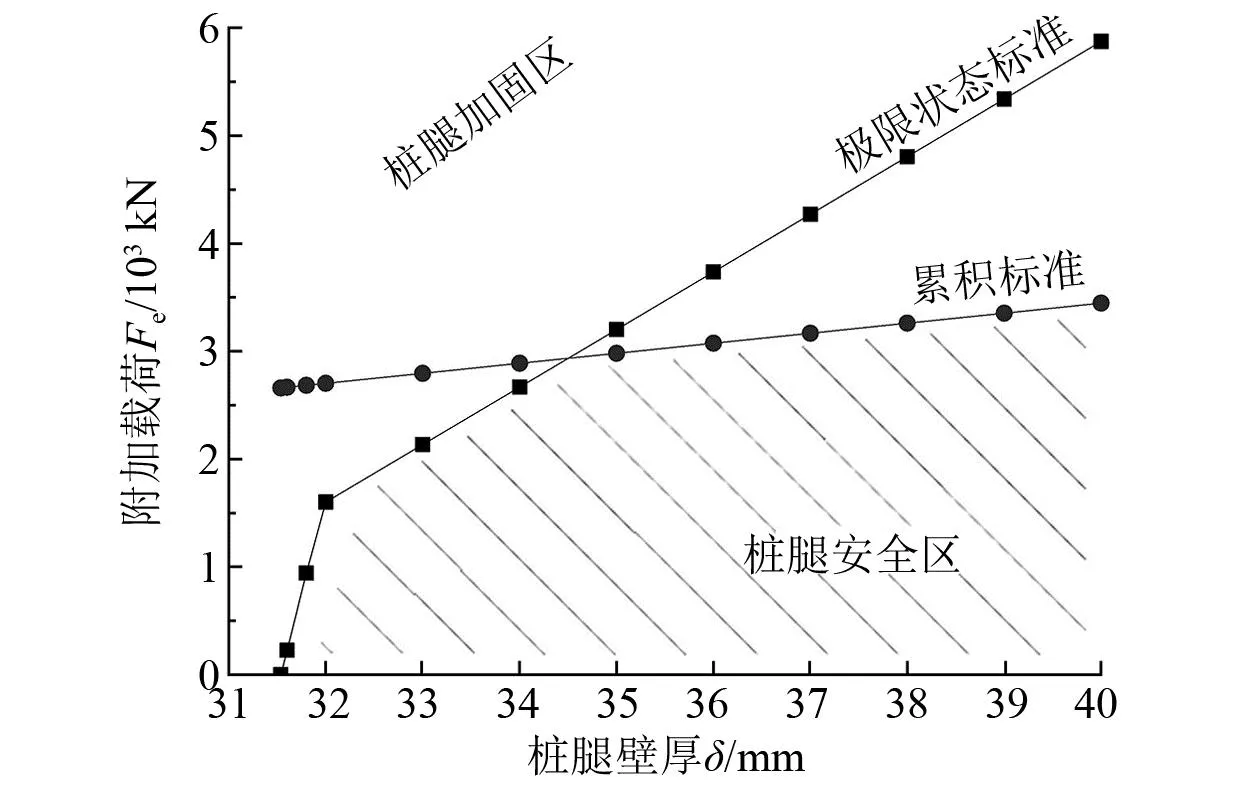

考虑在役平台在海洋环境下桩腿腐蚀减薄,强度下降,基于极限状态评价标准和累积损伤评价标准,得到该导管架平台允许有杆采油增加的附加载荷阈值如图4所示。

图4 目标平台允许增加附加载荷

由图4可知,按照累积损伤评价标准,LD某平台的主桩腿在完好状况下承受有杆举升系统的附加载荷阈值小于按照极限工作状态标准的阈值,但壁厚减薄所致的承受附加载荷阈值下降速度明显低于后者。在评价在役导管架平台桩腿承受有杆采油系统的附加载荷阈值时,应按照极限工作状态标准的承载阈值和累积损伤标准的承载阈值中的小者选取。

LD某平台在桩腿完好状况下允许有杆采油系统增加的载荷为Fe≤3.446×103kN,该平台导管架承受有杆采油系统的工作载荷阈值主要由A桩腿决定,设计有杆采油工艺总附加载荷为2.0×103kN,按照该平台结构尺寸分配在A桩腿上的作用力为0.776×103kN,则先导目标平台桩腿的安全因数为4.44,平台各桩腿安全因数降幅不超过3%,说明有杆举升工艺对目标平台的整体强度影响不大。

4 结 论

将陆地有杆采油技术移植到海上油田,是海上稠油高效开采的有效途径之一,平台安全是该技术实施的前提。建立结构极限工作状态与循环载荷作用下的累积损伤评价标准相结合的安全评价方法,该方法可作为导管架平台增加附加载荷的安全评价准则。

选用五十年一遇的极值波浪流载荷及风载荷,基于安全评价标准,得到目标试验平台(LD某导管架平台)在施加有杆采油载荷后安全因数降低不超过3%的结果,说明导管架平台具有足够强度实施有杆采油工艺。