极浅水大潮差海域漂浮式海上光伏阵列系泊系统优化设计

严 炜,常安腾,何文涛,宋宪仓,杜君峰

(中国海洋大学 工程学院,山东 青岛 266100)

0 引 言

随着化石能源的进一步消耗,环境问题日益突出,人们开始注重清洁能源的开发利用。光伏发电因不受地域限制、清洁无害、储量巨大等优点而受到各国青睐,并逐渐成为21世纪各国新能源发展的重点[1]。与传统陆地光伏发电相比,水上光伏有更显著的优点,其可布设在矿坑、塌陷区、水库、海洋中,这不仅节约土地资源,而且水面更为开阔,对于光照的利用效率更高。同时,水体对面板有冷却效果,可提升约11%的发电效率;反过来,面板可阻隔光照、降低水体温度,有效避免有害藻类的滋生,减少水体污染[2-4]。

漂浮式海上光伏是水上光伏的典型形式,但发展面临诸多挑战,至今尚无规模化商业应用:一方面,与布设在水库、湖泊地区的光伏结构相比,海上漂浮式光伏系统将面临更恶劣的风、浪、流环境条件;另一方面,与传统浮式平台和浮式风电结构相比,漂浮式海上光伏系统作业水深更浅、受潮差影响更大,具有其特殊的非线性动力行为和设计要求,尚无成熟的设计标准/规范可供参考。

漂浮式海上光伏系统在进行海上作业时,需要系泊系统进行定位,而极浅水、大潮差条件下的系泊系统是漂浮式海上光伏系统设计的最大难点之一。不同行业领域对深、浅水的定义不同:对于传统的石油行业,一般认为500 m为深水、浅水的分界,当大于500 m时则主要考虑应用浮式结构;对于海上风电而言,一般认为50 m以内为浅水,采用固定式结构进行开发,当大于50 m时则考虑采用浮式结构形式;对于海上光伏而言,当水深大于8 m时就需要考虑浮式结构形式。浅水系泊系统设计面临诸多挑战[5-6],针对浅水系泊系统的分析设计,国内外已有许多学者开展相关研究。刘浩晨等[7]以水上漂浮光伏电站为研究对象,针对其水深浅且水深变化与总水深比例关系大的特点,综合考虑风压载荷与土体抗力的作用,在低水位时进行系泊系统设计,在高水位时校核其工作性能和安全性,设计出满足要求的系泊系统。当水深较浅时,系泊系统的变形能较小,较小的平台位移也会导致较大的系泊缆张力。马勇等[8]针对漂浮式潮流能电站,设计带有高弹性索的系泊系统,分析弹性索长度和水深变化对系泊系统的影响,发现在浅水海域,弹性索可有效降低系泊缆张力。余骁等[9]以浅水海域的船型浮式平台为研究对象,针对浅水海域中悬链线效应不明显的特点,在悬链线系泊中采用聚酯纤维缆,并与张紧式系泊进行对比,计算结果表明采用张紧式系泊各系泊缆张力过大,而悬链式系泊的系泊缆张力与浮体位移都满足规范要求。与深水系泊相比,浅水系泊在触发相同的波频运动时会产生更大的系泊缆张力,针对这一挑战,XU等[10]以浅海浮式风机为研究对象,设计7种不同的系泊方案,对比分析不同系泊方案的结构可靠性和经济性。

由上述内容可知,浅水系泊的设计研究主要集中于水库环境中的光伏系统或其他海洋浮式结构。水库环境条件温和,而其他海洋浮式结构虽然水深较浅,但也都大于50 m。对于漂浮式海上光伏平台而言,水深更小,潮差变化相对于水深比例更大:在低水位时,系泊缆预张力较小,浮体水平位移大,而在高水位时,系泊缆预张力变大,系泊缆张力会急剧增大,系泊设计难度陡增,目前相关研究工作较少。本文针对作业于平均水深为10 m、潮差高达6 m海域的漂浮式海上光伏模块阵列,研究风、浪、流和潮差等环境要素对系统动力响应的影响规律,优化设计一套带浮子的浅水系泊系统,并验证其对相应海域环境条件的适应性。

1 数值分析模型

1.1 耦合动力响应分析基础理论

基于三维势流理论,运用SESAM软件和OrcaFlex软件对漂浮式海上光伏模块阵列进行频域水动力计算和时域耦合动力分析。浮体在海洋环境中受到风、浪、流等多种载荷联合作用,其动力学方程[11]可表达为

(1)

(2)

(3)

式中:ρair为空气密度;ρw为海水密度;St为装置受风面积;L为迎流宽度;Td为吃水;Cw为风力系数;Cc为流力系数;Vw为风速;Vc为流速。

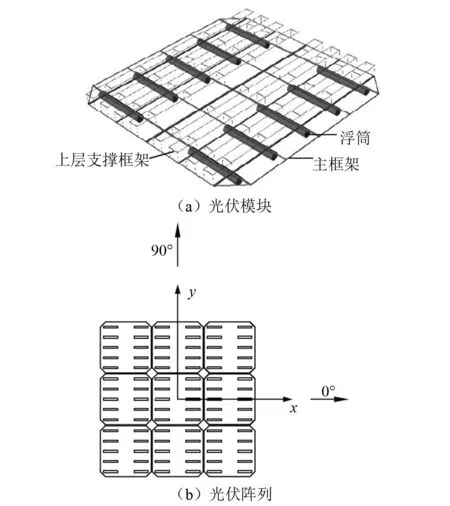

1.2 漂浮式海上光伏模块阵列

针对海上光伏开发,提出一种轻量化单层框架式漂浮式海上光伏模块结构,模块结构主要由3部分组成:浮筒、主框架和上层支撑框架。浮筒主要提供浮力,材料为高密度聚乙烯,内部填充聚氨酯,保障浮筒破损后仍可提供浮力。主框架为主要承力结构,材料为钢,保证整体强度。上层支撑框架为铝材,用于支撑光伏板。模块主尺度为28 m×28 m,浮筒吃水为0.5 m,排水量为31.18 t,模块结构形式如图1(a)所示。所研究的漂浮式海上光伏模块阵列设计装机容量为1 MW,由9个光伏模块组成3×3的阵列[见图1(b)],模块间距为0.5 m,整个阵列平面尺度为85 m×85 m,整体排水量为280.61 t。

图1 漂浮式海上光伏阵列

1.3 漂浮式海上光伏模块阵列系泊系统整体布置

为保证漂浮式海上光伏阵列运动保持在一定范围之内以保障电缆等相关设施的安全,需要采用系泊系统对其进行定位。在本研究中漂浮式海上光伏阵列采用张紧式系泊系统,系泊系统包含4组系泊缆,分布于方形阵列的4个角隅处,每组中的2根系泊缆相互平行,与x轴和y轴夹角均为45°(见图2),根据载荷初步估计,系泊缆采用聚酯纤维缆(导缆孔与锚点处有特殊耐磨层),直径为53 mm,轴向刚度为8 845.15 kN,单位长度质量为1.87 kg/m,破断强度为70 t。

图2 系泊系统布设形式

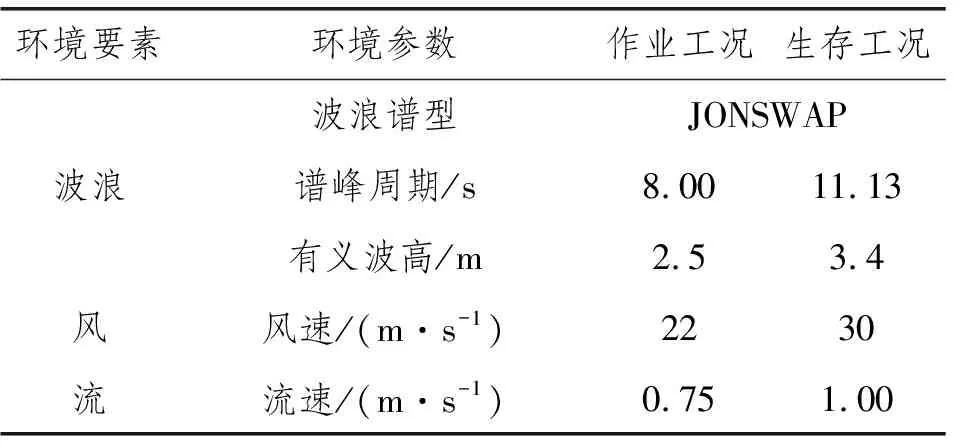

1.4 环境参数

所研究的漂浮式海上光伏阵列工作平均水深为10 m,潮差为6 m。近似地,所研究装置最大作业水深为13 m,最小作业水深为7 m。作业工况选一年一遇环境条件,生存工况为五十年一遇环境条件。为保守考虑,考虑风、浪、流同向,环境载荷作用方向分别考虑0°、45°、90°,具体参数如表1所示。

表1 作业海域海洋环境具体参数

2 漂浮式海上光伏模块水动力分析

2.1 单模块水动力性能分析

在10 m水深条件下,使用SESAM-HydroD软件对单个模块进行频域水动力分析,计算的浪向角为0°~90°,间隔为15°。经过计算得到垂荡、横摇和纵摇等3个自由度的运动响应幅值算子(Response Amplitude Operator,RAO),如图3所示。

图3 单个光伏模块运动RAO

由图3可知:对于模块的垂荡运动,随着波浪周期增大,各浪向的单位波幅垂荡幅值最后稳定在1 m附近,各浪向出现峰、谷值的位置有所不同,这由浮体与波面之间的相对位置/尺度关系所决定,但当波浪从不同方向入射时,在波浪周期为3~4 s都对应响应峰值,这与模态分析结果显示单模块的垂荡固有周期为3.38 s一致;对于模块的横摇运动,随波浪周期增大,运动响应幅值先急剧上升,再缓慢下降,主要出现2个峰值,模态分析结果显示单模块横摇固有周期为2.49 s,因此曲线在小周期处出现峰值,在5~6 s附近出现峰值则是由于模块结构尺度正好处于波浪半波长范围内,波浪作用在横摇自由度上的力矩达最大值;纵摇运动幅值曲线亦呈现随波浪周期增大先急剧上升,再缓慢下降的趋势,同样主要出现2个峰值,模态分析结果显示单模块纵摇固有周期为2.51 s,因此其在小周期处出现峰值,而在5~6 s附近出现峰值的原因与横摇运动类似。

2.2 多模块耦合影响下水动力性能分析

漂浮式海上光伏阵列由多个光伏模块组成,模块间的干涉可能会对水动力分析结果产生一定的影响。为探究多模块耦合是否会对水动力结果产生较大影响,对由4个光伏模块组成的2×2光伏阵列进行水动力分析,并将结果与单体水动力结果进行对比。为方便对比,选取经典分析工况下的计算结果进行对比展示:0°入射下的垂荡、0°入射下的纵摇和90°入射下的横摇等运动RAO,具体如图4所示。

图4 多模块耦合运动响应RAO

由图4可知,在4个模块耦合条件下,各模块的水动力结果基本相同,运动响应幅值曲线基本重合,且与单个模块的响应幅值曲线基本一致。对于所提出的浮体形式,模块间的干涉对各模块的水动力影响较小。因此,为提高计算效率,在后续光伏阵列数值仿真中,不考虑模块间的水动力干涉效应。

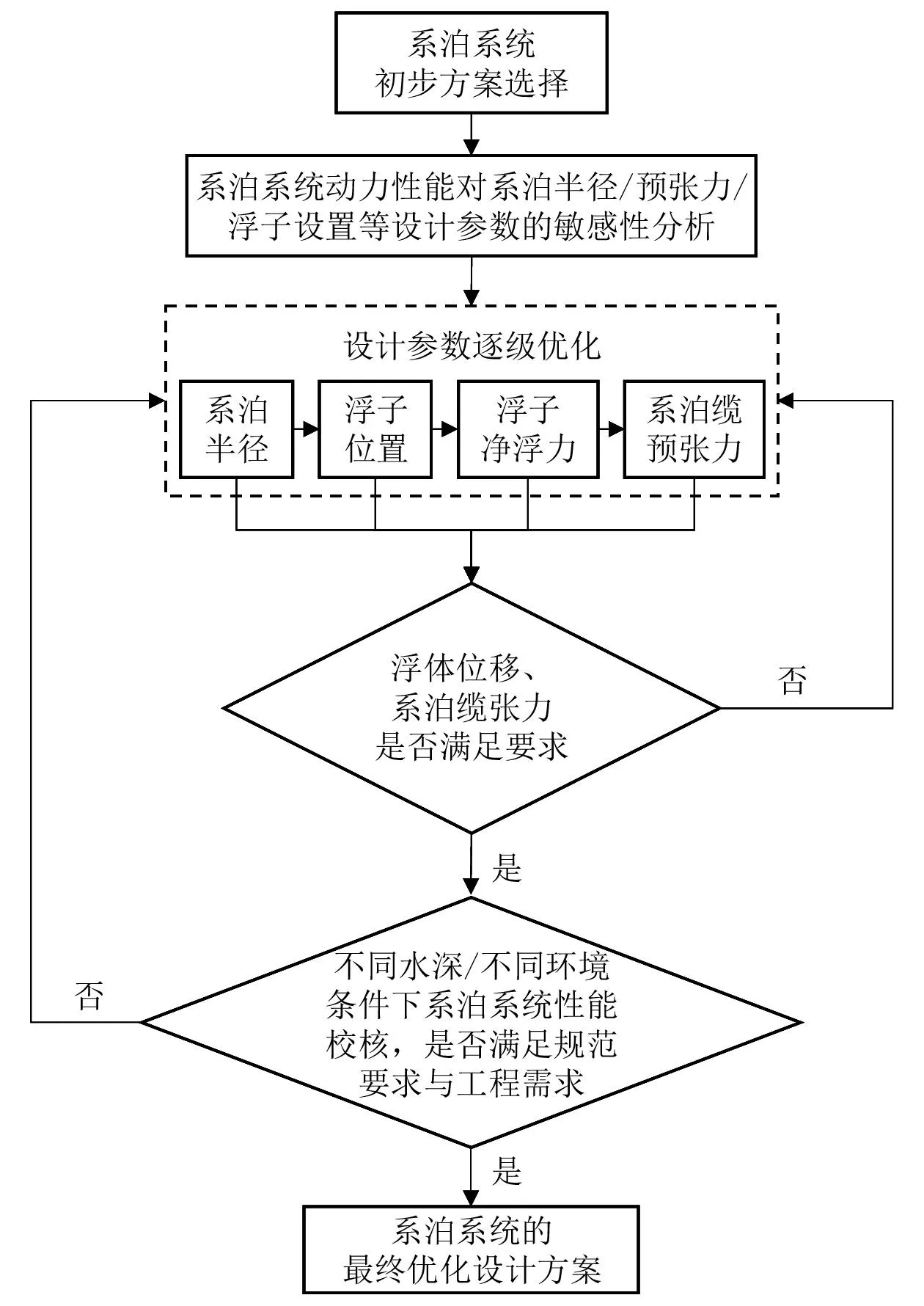

3 漂浮式海上光伏系泊系统动力响应敏感性分析及其优化设计

在进行系泊系统设计时,系泊半径和预张力是影响系统动力响应特性的重要因素;同时,该作业海区水深浅、潮差大,在系泊缆中布设浮子以提升系泊系统动力特性及其对水深的适应性。基于上述考虑,敏感性分析主要考虑系泊半径、浮体位置、浮子净浮力和预张力大小这4个系泊参数。基本设计思路如下:首先在低水位时研究各系泊参数对漂浮式海上光伏阵列水平位移和系泊缆张力的影响,然后逐步进行优化设计,最后在平均水位和高水位条件下对所得系泊方案的定位能力和安全性进行校核[7]。系泊系统设计流程图如图5所示。

图5 系泊系统设计流程图

通过大量数值计算,模块阵列运动和系泊缆张力最大值出现在浪向为45°或90°时(0°时,浮筒轴向迎流,流载荷、波浪载荷均较小),因此在设计阶段重点关注风浪流为45°和90°的生存工况,这里也仅列出这2个载荷方向下的计算结果。漂浮式海上光伏阵列的位移结果采用中间模块的位移结果,系泊缆张力结果采用张力最大的系泊缆张力结果。模块的许用位移根据实际作业需求和动态海缆等设备限制定为3.5 m。根据美国石油协会(API)规范[16],对于时域模拟的动态系泊缆张力,在完整工况下最小安全因子为1.67。初始系泊方案为系泊半径选60 m,预张力在7 m水深下设置为3 t,不布设浮子。在此方案基础上,改变系泊半径、浮子位置、浮子净浮力和预张力大小,对系泊系统进行逐步优化设计。

3.1 系泊半径影响

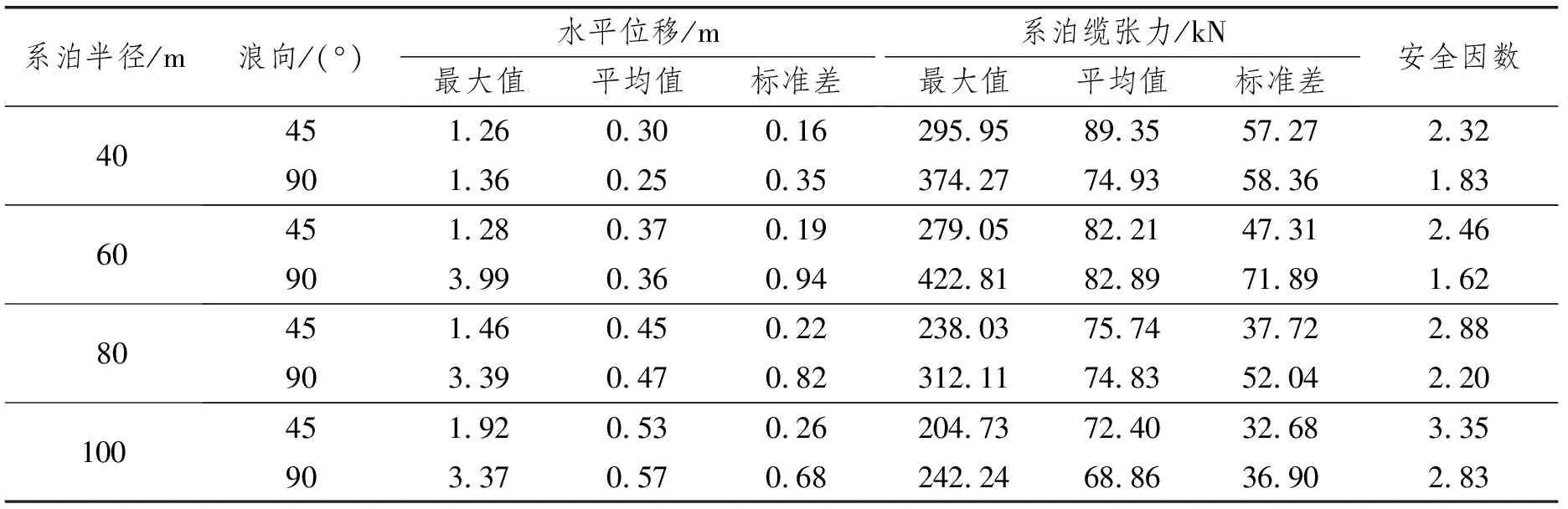

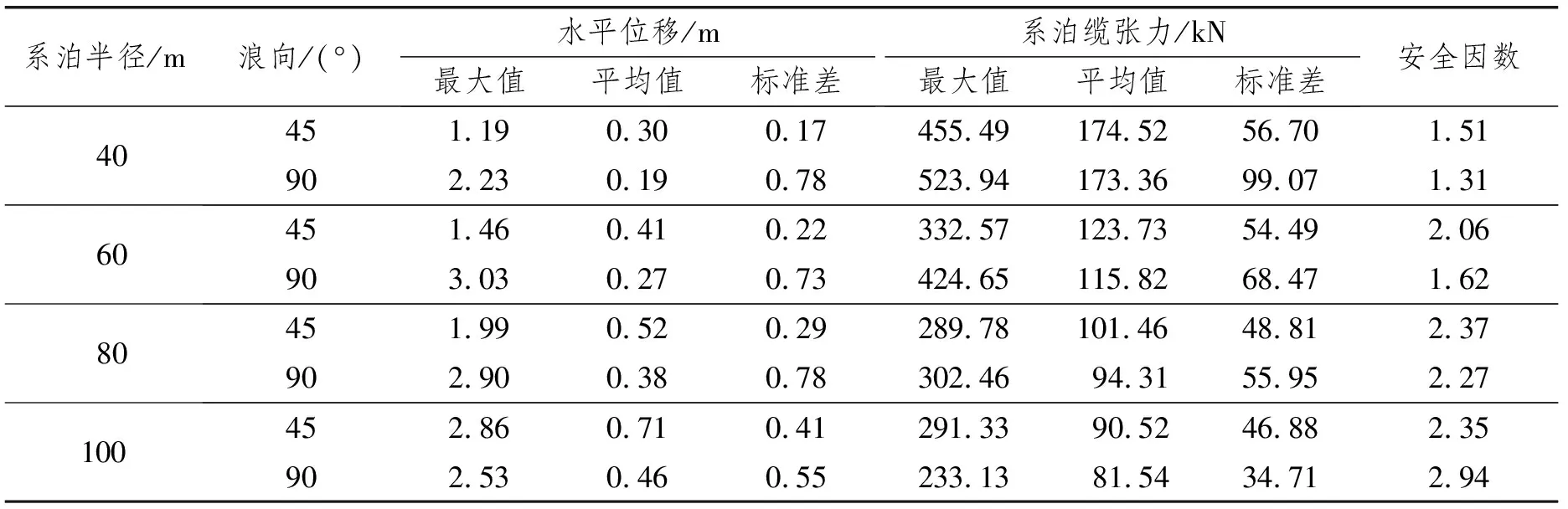

在进行系泊半径设计时,考虑3种不同水深的情况:先在7 m水深下,系泊缆预张力设为3 t,依次改变系泊半径为40 m、60 m、80 m、100 m,在生存工况下探究系泊半径对漂浮式海上光伏阵列运动响应和系泊缆张力的影响;再改变水深为10 m、13 m,得到相应计算结果。综合对比3种水深下不同系泊半径对平台运动和系泊缆张力的影响规律,统计结果如表2~表4所示。

表2 7 m水深下不同系泊半径响应结果

表3 10 m水深下不同系泊半径响应结果

表4 13 m水深下不同系泊半径响应结果

由表2~表4可知:从整体上看,在同一水深条件下,随着系泊半径的增大,系泊系统的刚度变小,在同样的环境载荷作用下,系泊缆张力最大值、平均值均呈现减小的趋势;在同一系泊半径下,随着水深的增加,系泊缆张力最大值、平均值增大,这是因为水深增加,缆绳张紧,系泊缆预张力增大、系泊系统刚度增加。

在同一水深条件下,水平位移平均值随着系泊半径的增大而增大,这与系泊缆张力随系泊半径增大而减小相对应,即系泊系统刚度减小,位移增大,弹性/阻尼耗能增加,系泊缆张力减小。当波浪作用方向为90°时,在同一系泊半径下水平位移平均值随着水深的增大呈现减小趋势。对于水平位移最大值,其变化规律较为复杂:在波浪作用方向为45°的情况下,当系泊半径为40 m时其随水深的增加而减小,当系泊半径≥60 m时其随水深的增加而增大;当波浪作用方向为45°时,在同一水深条件下,其随系泊半径的增大而增大。由计算结果可知,当系泊半径为40 m和60 m时,均有安全因数小于1.67的情况出现,再综合比较分析系泊缆张力和运动响应,以及出于节约成本考虑,最终系泊半径选80 m。

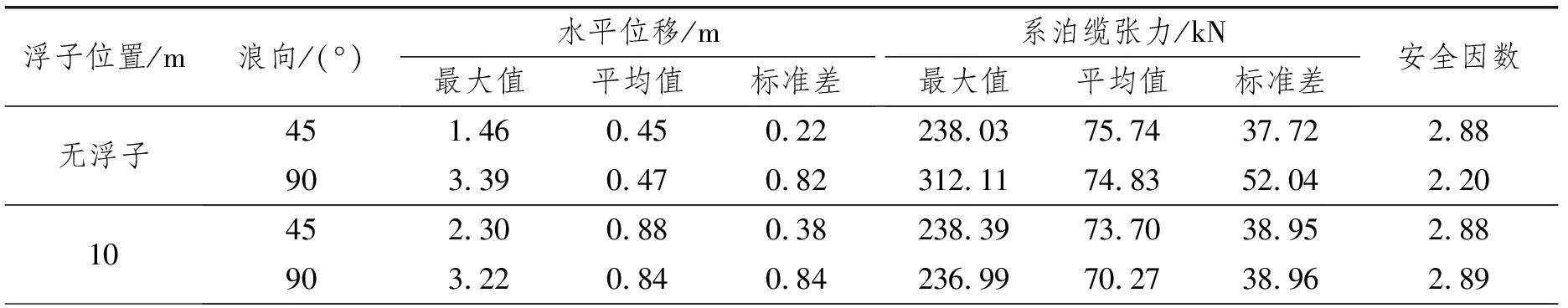

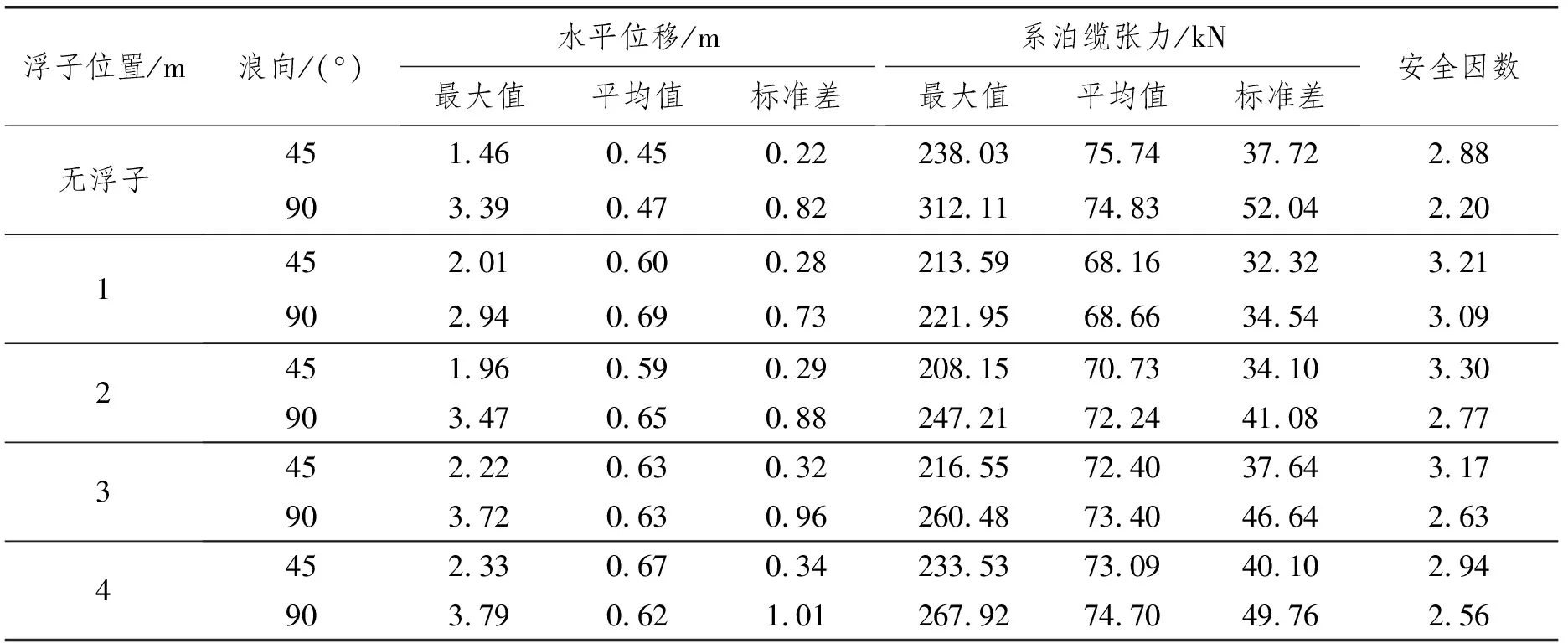

3.2 浮子位置的影响

在系泊缆中设置浮子可降低系泊系统水平面内自由度的回复刚度,增大漂浮式海上光伏阵列横荡、纵荡自由度固有周期,有效避免系统与波浪载荷共振响应,降低系统动力响应;同时,浮子可提高系泊系统对浅水条件下大潮差的适应能力。探究浮子位置对漂浮式海上光伏阵列运动和系泊缆受力的影响,在7 m水深下,采用提供1 t净浮力的浮子,分别在距离锚点10 m、30 m、50 m、70 m处设置浮子。依据第3.1节的优化结果,系泊半径选80 m,系泊缆预张力设置为3 t,在生存工况下对漂浮式海上光伏模块阵列的运动响应和系泊缆受力进行分析,结果如表5和图6所示。

表5 不同浮子位置下的响应结果

图6 不同浮子位置下最大水平位移和最大系泊缆张力

表5给出不同浮子位置下最大系泊缆张力和最大水平位移,图6给出其变化趋势线(其中横坐标为0代表无浮子情况)。由图6可知:在总体上最大系泊缆张力随着浮子距锚点的距离增大而呈现先减小后增大的趋势,最大系泊缆张力在2种浪向下均在30 m处有最小值,分别为213.59 kN和221.95 kN,与无浮子情况相比分别减小10.26%和28.89%;对应于30 m处的最大水平位移都在3.5 m以内。由于潮差变化较大,在高水位时,系泊缆张力会急剧增大,因此在设计时优先考虑系泊缆张力较小的方案,将浮子布置在距锚点30 m处。

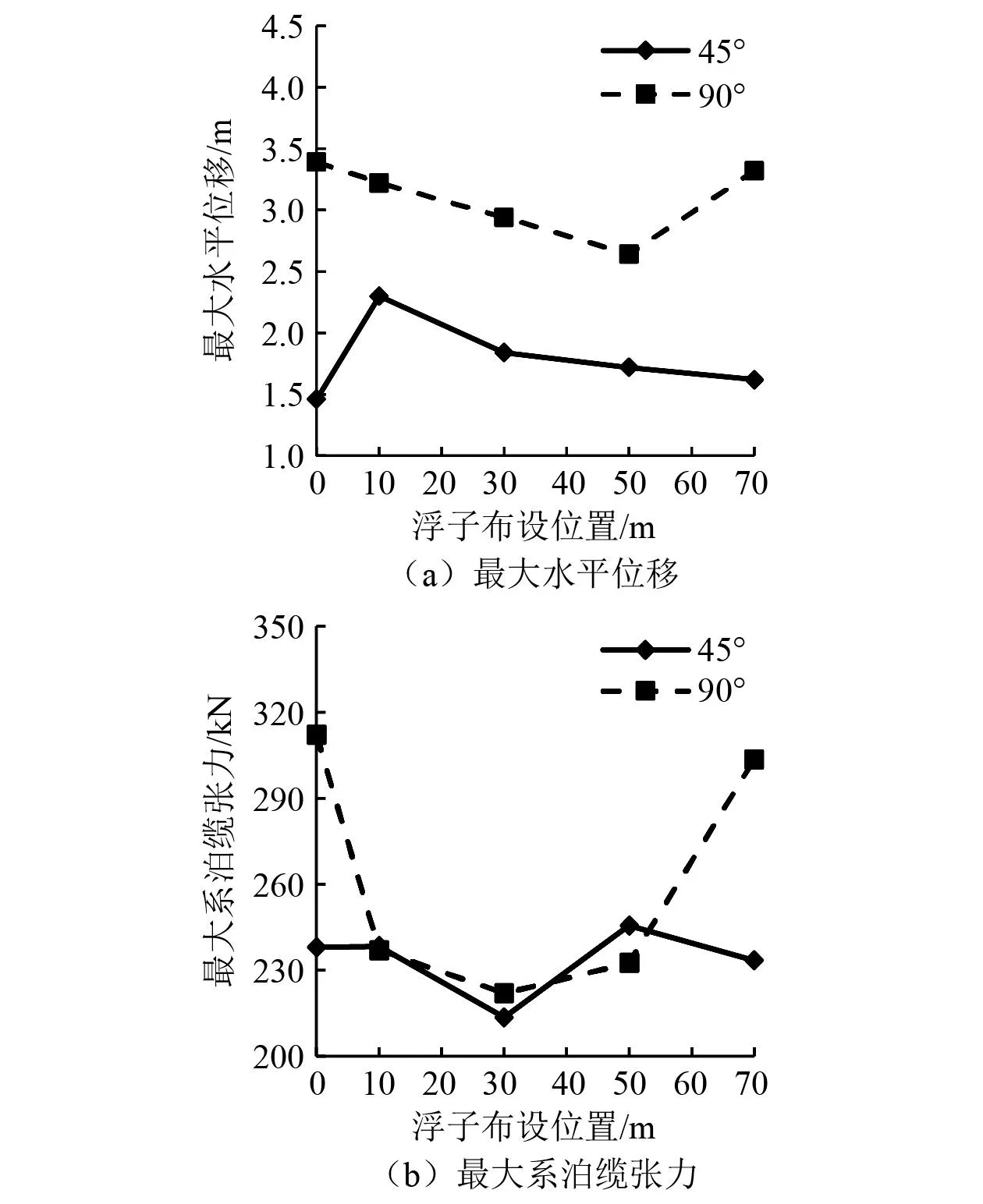

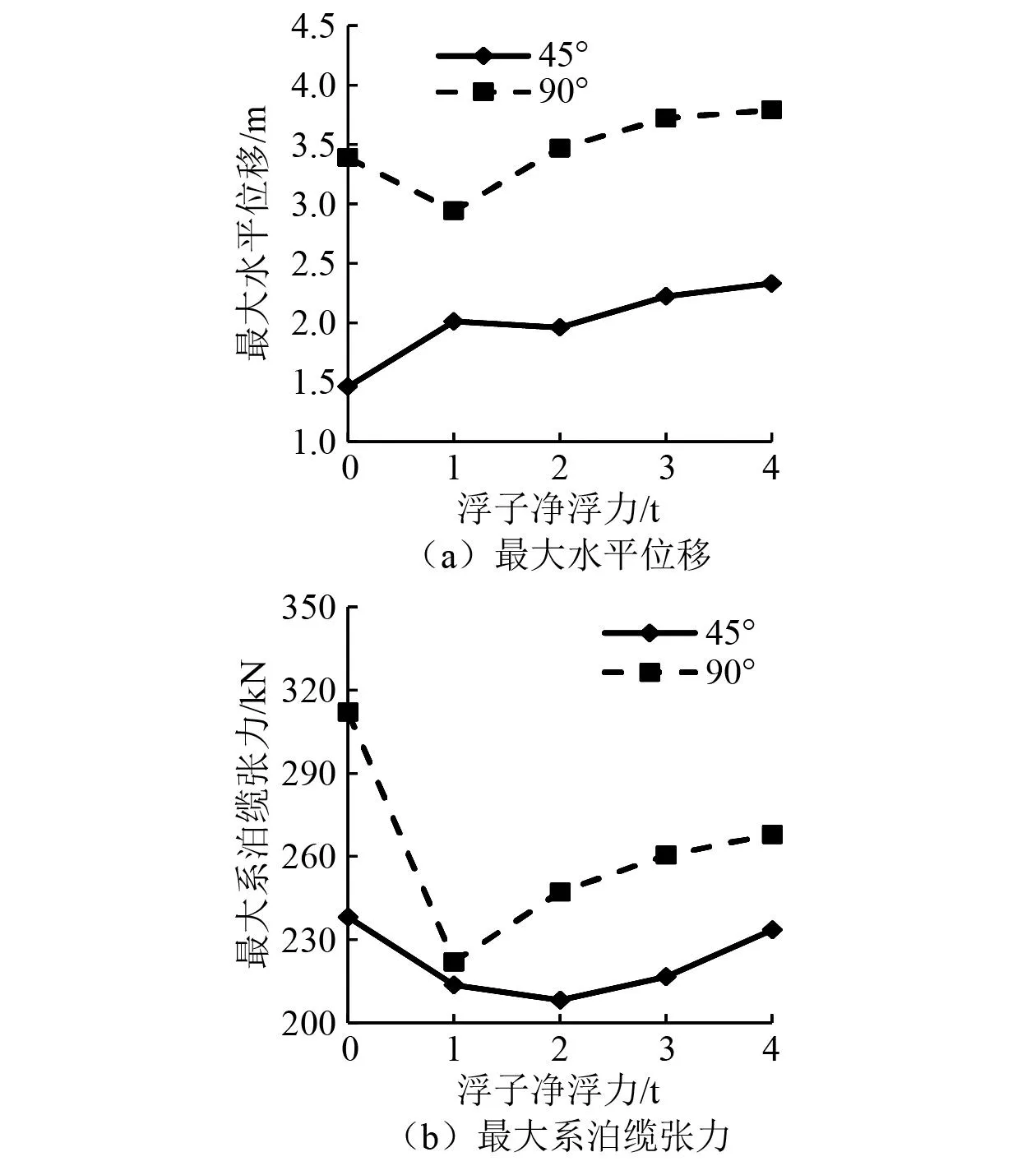

3.3 浮子净浮力影响

在7 m水深下,系泊半径选80 m,选择在距锚点30 m处布设浮子,依次改变浮子净浮力为1 t、2 t、3 t和4 t,预张力设为3 t,在生存工况下探究浮子净浮力对漂浮式海上光伏模块阵列系泊缆张力和运动响应的规律。结果如表6和图7所示。

表6 不同浮子净浮力下的响应结果

图7 不同浮子净浮力下的最大水平位移和最大系泊缆张力

由图7(其中横坐标为0代表无浮子情况)可知:在90°浪向下,最大系泊缆张力和最大水平位移都随着浮子净浮力的增大呈现先减小后增大的趋势,最小值出现在浮子净浮力为1 t时;在45°浪向作用下,最大系泊缆张力随着浮子净浮力的增大也是先减小后增大,但其最小值出现在浮子净浮力为2 t时,最大水平位移随浮子净浮力的增大呈上升趋势。综合考虑2种浪向下浮体最大位移和系泊缆最大张力的情况,认为当浮子净浮力为1 t时系泊系统性能较优。

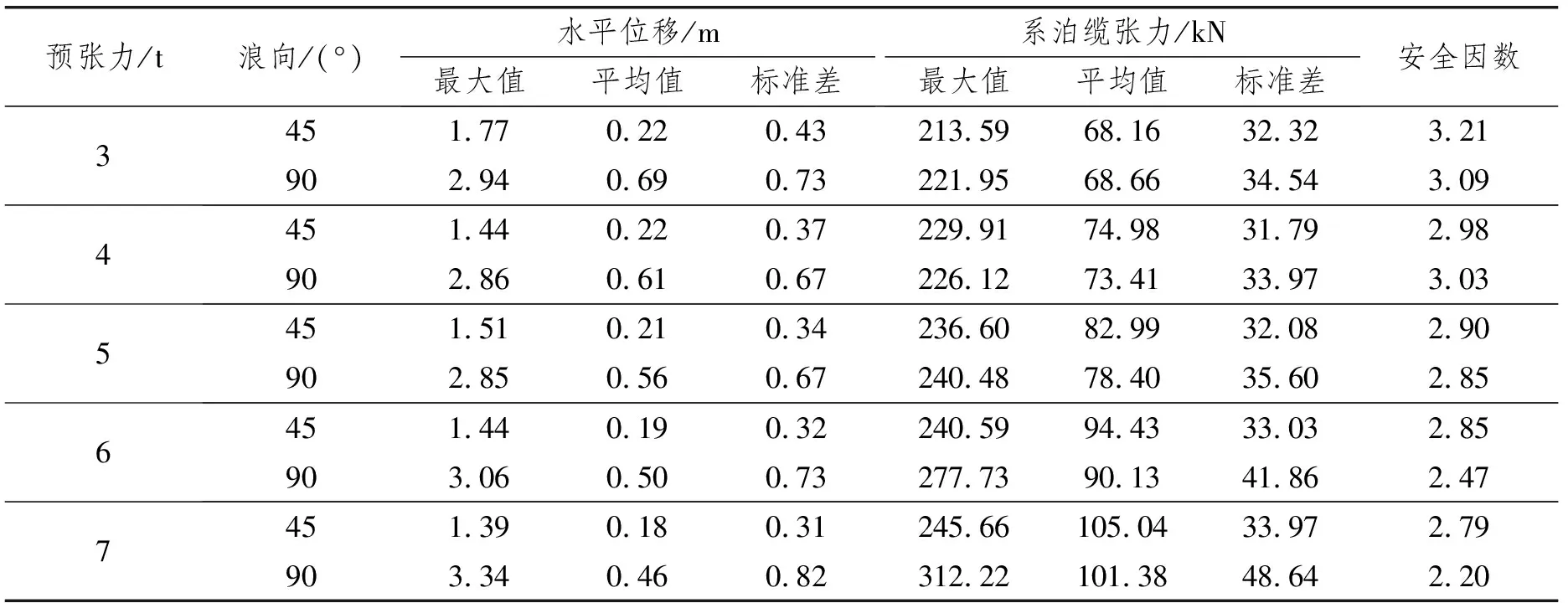

3.4 预张力的影响

系泊缆预张力对浮体/系泊系统耦合动力响应有较大的影响:预张力设置过大,则会导致系泊缆过于张紧,易发生动态张力超限的现象;预张力设置过小,则系泊缆过度松弛从而导致平台位移过大[17]。在7 m水深下,分别设置预张力为3 t、4 t、5 t、6 t、7 t,系泊半径为80 m,在距锚点30 m处设置浮子,浮子净浮力为1 t,分别计算生存工况下系泊缆的最大张力和平台的最大水平位移,结果如表7和图8所示。

表7 不同预张力下的响应结果

图8 不同浮子位置下最大水平位移和最大系泊缆张力

由表7和图8可知,最大系泊缆张力在2种浪向下都随着预张力的增大而逐渐增大:在90°浪向下最大张力增加的幅度大于45°浪向;在90°浪向下,最大水平位移随着预张力的增大呈现先减小后增大的趋势,最小值出现在预张力为5 t时;在45°浪向下最大水平位移则在整体上呈现随预张力增大而逐渐减小的趋势,但减小幅度不大。考虑到潮差变化达6 m,随着水深增加,预张力明显增大会导致系泊缆张力过大,优先考虑最大系泊缆张力较小的方案,因此最终预张力选3 t。

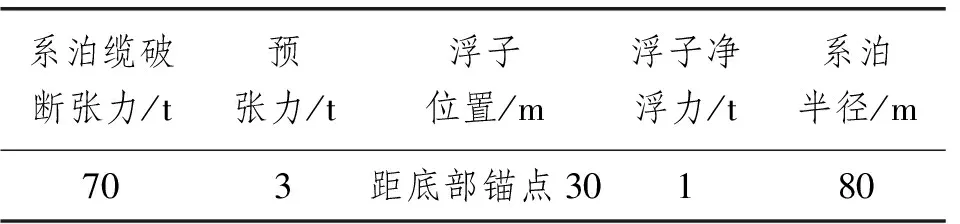

4 优化后系泊系统方案动力响应分析

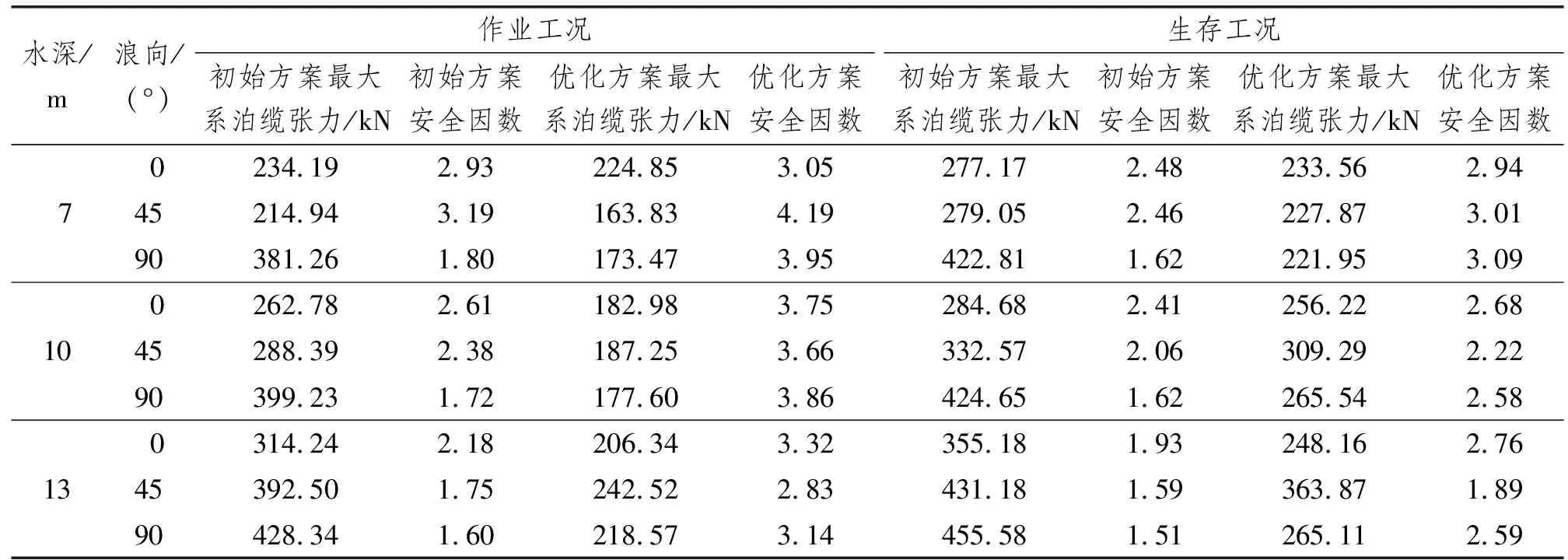

通过对一些系泊参数的对比研究,最终系泊设计方案如表8所示,不同水深下的系泊缆形态如图9所示。针对最终设计方案,进一步分析其在不同水深和不同浪向下作业工况与生存工况下的动力响应结果,同时在高水位时对系泊系统的定位能力和安全性进行校核,并与初始方案进行对比,计算结果如表9和表10所示。

表8 系泊设计方案

表9 2种工况下最大运动响应

表10 2种工况下最大系泊缆张力

图9 不同水深下系泊缆形态

由表9和表10可知:与初始方案相比,优化方案在光伏阵列运动响应和系泊缆受力方面都有较大的提高,初始方案的最大水平位移为3.99 m,已超出模块的许用运动范围,而优化方案的最大水平位移为3.08 m,与初始方案相比减小22.8%;在系泊缆受力方面,初始方案的最大系泊缆张力为455.58 kN,安全因数小于1.67,优化方案的最大系泊缆张力为363.87 kN,与初始方案相比减小20.13%。由此可见,优化方案的系泊性能比初始方案有显著提升。

由计算结果可知:在低水位时,光伏阵列运动响应较大,尤其当波浪方向为0°和90°时,在生存工况下其最大纵荡位移和横荡位移达3 m,这是由于在低水位时,预张力小,缆绳较松弛,系泊系统恢复刚度较小,导致位移较大;在高水位时,平台位移减小,系泊受力增大,这是因为在水位升高时,缆绳张紧,预张力变大;最大系泊缆张力出现在水深为13 m、波浪方向为45°时的生存工况下,其安全因数为1.89,仍大于1.67,满足缆绳张力要求,说明在高水位时,其安全性符合要求。从整体上看,在高、中、低等3种水位以及作业工况和生存工况下,采用所设计的系泊方案,平台运动响应和系泊受力均满足要求,保证光伏系统在不同水深和不同浪向、不同工况下有较好的安全性。

5 结 论

以漂浮式海上光伏阵列为研究对象,针对其作业水深浅、潮差大等设计挑战,探究系泊半径、浮子位置、浮子净浮力和预张力等要素对漂浮式海上光伏阵列运动与系泊缆张力响应的影响规律,通过逐步优化的过程,设计一套满足功能和安全要求的系泊系统,得到以下结论:

(1)对于所提出的浮体形式,模块间干涉对模块的水动力影响较小,为提高计算效率,在光伏阵列的数值仿真中可忽略多体水动力干涉效应。

(2)改变系泊半径、预张力等系泊参数可有效调节漂浮式光伏阵列的运动响应和系泊缆张力,合理选择系泊参数可明显改善系泊系统的定位性能和安全性能。

(3)在浅水系泊系统中设置浮子可有效改善系泊系统的动力特性,提升其对水深变化的适应性。