低温复合渗铬对钢铁材料硬度的影响

刘晓,朱洪雷

广州工程技术职业学院机电工程学院 广东广州 510075

1 序言

随着现代工业和技术的发展,材料表面技术在满足机械零件对材料使用性能要求、保证机械产品质量和可靠性等方面日益凸显出其重要地位和作用[1]。材料表面技术是通过改变基体材料表面的化学成分,或者采用某些工艺改变基体表面的组织结构并获得高的硬度、疲劳强度、耐磨性、耐蚀性,以及抗高温氧化性与绝缘、导电、抗辐射等基体材料本身所不具备的特殊的物理或化学性能[2],以满足零件使用性能要求的工程技术。对金属材料而言,其使用性能的要求主要以力学性能为主,而对于机械零件和工具,表面技术主要集中在表面改性强化方面,以提高金属材料的表面硬度、耐磨性、耐蚀性及抗高温氧化性等。

钢基零件表面渗金属是一种应用较早且富有应用前景的表面处理技术。渗入的金属原子或固溶到基体中或与基体中元素形成化合物,因此界面结合牢固,渗层不易从基体脱落[3,4],这是其他一些表面处理方法难以媲美的。为获得更高的硬度、强度、耐磨性和抗疲劳性,用渗铬工艺对普通钢进行渗铬来代替昂贵的不锈钢等措施,仍是目前研究的主要目的。

在渗铬过程中,科学工作者发现进行合理的预处理能提高渗铬速度,即铬与其他元素进行复合渗能获得综合性能更好的共渗层。倪宏昕[5]与林祥丰[6]等在钢渗铬之前进行碳氮共渗,发现预处理可提高渗铬速度和渗层的厚度。冯淦等[7]在钢渗铬之前利用超声波喷丸使钢的表面纳米化,发现该工艺与普通渗铬温度相比可降低50℃左右,且获得的渗铬层也比普通渗铬层的力学性能有所提高。

基于以上研究成果,本文通过对20钢、T10钢及H13钢进行低温复合渗铬,以探究低温复合渗铬对钢基材料硬度及耐磨性的影响。

2 试验设备与条件

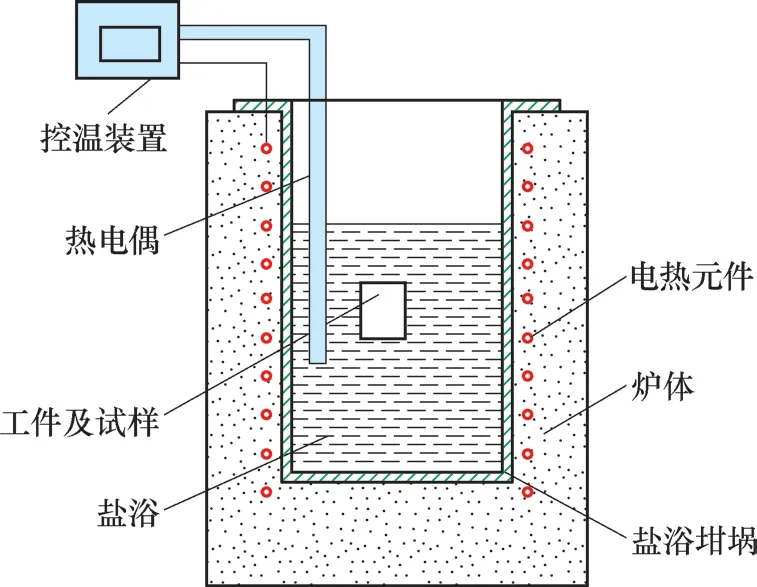

本试验的工艺过程所用试验设备有:罩式离子渗氮炉和4kW井式炉,其中4kW井式盐浴炉用于渗铬,其结构如图1所示。试验中的温度测量分两部分:盐浴温度采用K型热电偶及XMT-101数显温度计组成测温系统直接测量,炉膛温度则用另一个相同的测温系统进行检测,并通过温控器和调压器控制炉膛温度来控制盐浴温度,盐浴温度误差为±5℃。

图1 盐浴渗铬4kW井式炉结构示意

2.1 硬度检测

渗层的硬度用HVS-1000型数显显微硬度计进行检测。检测表面硬度时,表面需经抛光布抛光,检测横截面硬度分布时,试样按照横截面金相试样要求制作,但不经腐蚀或经轻微腐蚀。

2.2 耐磨性测试

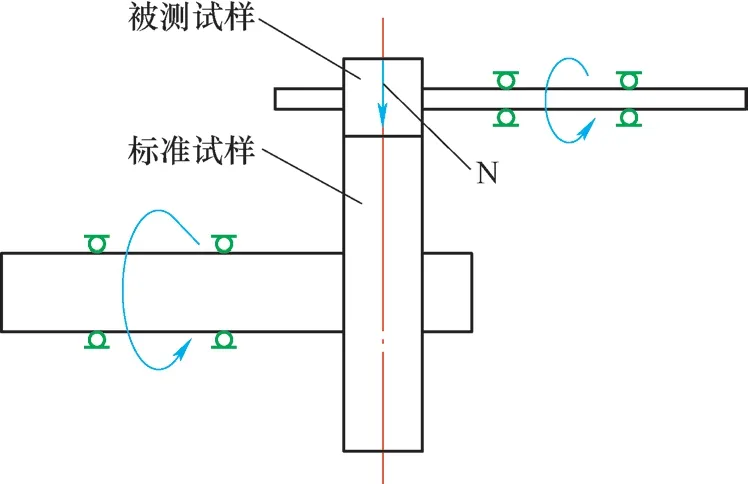

耐磨性试验在MM200磨损试验机上进行,试样切割为10mm×10mm×10mm的立方体,分别进行淬火+回火、离子渗氮、离子渗氮后盐浴渗铬的热处理工艺,对比不同热处理工艺对材料耐磨性的影响。渗铬装夹方式如图2所示,标准试样采用材料为G C r15钢加工成直径为40m m的圆环。试验选用147N的正压力,无润滑、高速磨损,转速400r/min。试样要求磨损面尺寸相同且表面粗糙度相同;每间隔相同的时间量取磨痕的尺寸,按统计法得出试样的磨损曲线,并计算比磨损率,然后进行相对耐磨性对比。

图2 耐磨性试验试样装夹示意

低温复合渗铬工艺:在610℃时保温6h能够获得较为理想的渗铬层[8],故在此工艺下进行低温复合渗铬层的硬度及其耐磨性研究,为低温复合渗铬工艺在生产中的实际应用提供科学依据。

3 试验结果及分析

3.1 低温复合渗铬层硬度检测

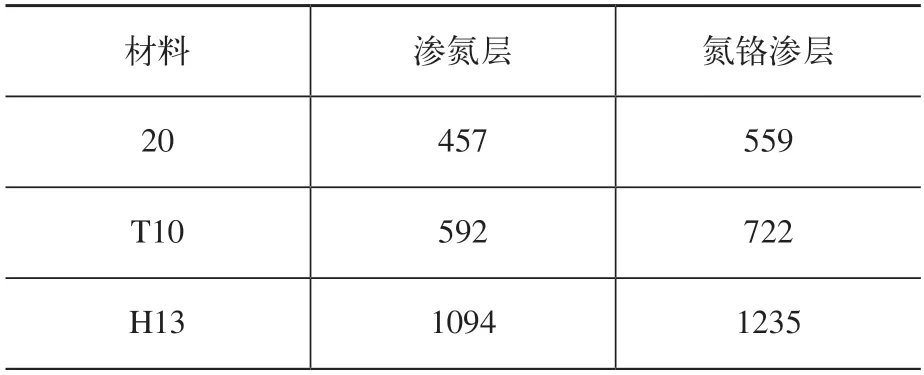

不同材料低温复合渗铬表面显微硬度检测结果见表1。由表1可看出,试样在低温复合渗铬后能够获得高于单独离子渗氮的硬度。这是由于低温复合渗铬后试样表面生成了高硬度铬的氮化物。且试样经过预先渗氮后,过渡区内同时存在氮和铬的浓度梯度,因此高温下氮原子向心部方向扩散的瞬间也会将与其邻接的铁原子推挤至高能不稳定状态,从而促进铬原子置换高能态的铁原子,使铬原子向心部方向进行置换扩散。

表1 不同基材低温复合渗铬表面显微硬(HV0.05)

试验采用试样表面各检测15个不同的点,取其平均值作为表面显微硬度值。对某些试样,低温复合渗铬后的表面硬度出现很大的波动,如T10钢试样,最高可达1362HV0.05,最低只有362HV0.05,这主要是因为复合化合物层较薄,而基体较软,因此在HV0.05的载荷下因压痕崩塌所致。

图3所示为20钢与H13合金钢在低温复合渗铬层的横截面显微硬度的分布对比。从图3可看出,碳素钢和合金钢的低温复合渗铬化合物层都能获得1500HV以上的硬度,扩散层中20钢的显微硬度下降得很快,扩散层显微硬度略高于基体,而H13合金钢的横截面显微硬度则呈现从化合物层到扩散层再到基体较为缓慢下降的趋势。这是由于碳素钢复合渗铬后较单纯渗氮后的扩散层深度减小、而合金钢的深度增加的缘故,因为碳素钢不含合金元素,其渗氮层中形成的氮化物只有铁的氮化物,而合金钢的渗氮层能形成非常细小的合金氮化物[9,10]。

图3 20钢与合金钢低温复合渗铬层的横截面显微硬度分布对比

3.2 低温复合渗铬层耐磨性对比试验

磨损测量方法用测长法,本试验用万能工具显微镜测量磨痕的宽度,并根据公式计算出比磨损量,比较其耐磨性能。

比磨损率计算公式为

式中ω——比磨损率;

△V——磨损体积(mm3);

W——法向载荷(N),取147N;

L——相对滑动距离(mm)。

图4所示为3种不同工艺试样获得的不同磨损时间测量的磨痕宽度。从图4可看出,离子渗氮和低温复合渗铬可以显著提高T10钢的耐磨性,这是由于离子渗氮和低温复合渗铬都获得了耐磨性能良好的化合物层;离子渗氮后盐浴渗铬能够获得优于离子渗氮试样的耐磨性,证明铬氮化合物层比单一渗氮层能获得更好的耐磨性,也证明了铬氮合金化合物的硬度比单一渗氮层的硬度高。

图4 T10钢3种不同工艺试样耐磨性对比

3种试样磨损15min后的比磨损率见表2。从表2数据可以更加准确地对比3种不同工艺试样的相对耐磨性,离子渗氮能够获得比淬火+回火试样高约6倍的耐磨性,低温复合渗铬能够获得比淬火+回火试样高约13倍的耐磨性。

表2 磨损15min后3组试样比磨损率对比

4 结束语

1)试样在低温复合渗铬后能够获得高于单一离子渗氮的硬度,说明复合渗铬后表面生成了硬度高的铬氮合金化合物。

2)碳素钢及合金钢进行低温复合渗铬后均可获得硬度较高的铬化合物层,扩散层区间的显微硬度下降,且合金钢比碳素钢下降得缓慢,这是由于碳素钢复合渗铬后比单纯渗氮后的扩散层深度减小、而合金钢的扩散层深度增加的缘故。

3)T10钢进行单一渗氮或低温复合渗铬后,试样的磨痕宽度大幅度减小,低温复合渗铬的耐磨性约为常规热处理的13倍。