翻板式半自动轮胎修毛机的改进

吕春蕾,丁 灿,丁春雨

(北京橡胶工业研究设计院有限公司,北京 100143)

目前轮胎生产工艺一般为胶料密炼、半部件准备(压延、裁断、胶料复合等)、轮胎成型、轮胎硫化、检验和测试。轮胎硫化[1]后要经过修毛胶、外观检查、X光检查、动平衡检查及均匀性检查等工序,所有检查合格后方可入库出厂。轮胎毛胶包括胶须和胶边,胶须[2]是由硫化模具[3]的设计特点和胶料的流动性[4]造成的,硫化模具需要设置很多排气孔排气,高温下胶料流动至排气孔,多余胶料形成胶须,主要集中在轮胎胎面。硫化模具[5]由很多部件组装而成,高温下胶料流动到部件间隙形成了胶边,主要集中在轮胎胎侧。机械式硫化机和液压式硫化机[6-7]产生的胶须和胶边不尽相同,虽然人们针对如何减少、避免胶须和胶边的形成开展了大量的研究工作[8-10],但目前轮胎企业仍然需要配置轮胎修毛机进行毛胶修剪工作。目前市场上有全自动轮胎修毛机[11-12]、轮胎修毛胶与外观检验一体机[13-16]、半自动轮胎修毛机等多种形式修毛胶设备,以半自动轮胎修毛机为主,其特点为体积小,易于安装,操作简单,自动进出轮胎[17],采购成本及维修成本低;缺点是人工修毛胶,操作人员的工作量较大。

半自动轮胎修毛机的修毛能力、使用效率、稳定性及检修周期等直接影响操作和维修人员的数量和劳动强度、轮胎的外观质量及生产效率,进而影响生产成本。为此,我公司对翻板式半自动轮胎修毛机进行了改造。

1 翻板式半自动轮胎修毛机的工作流程

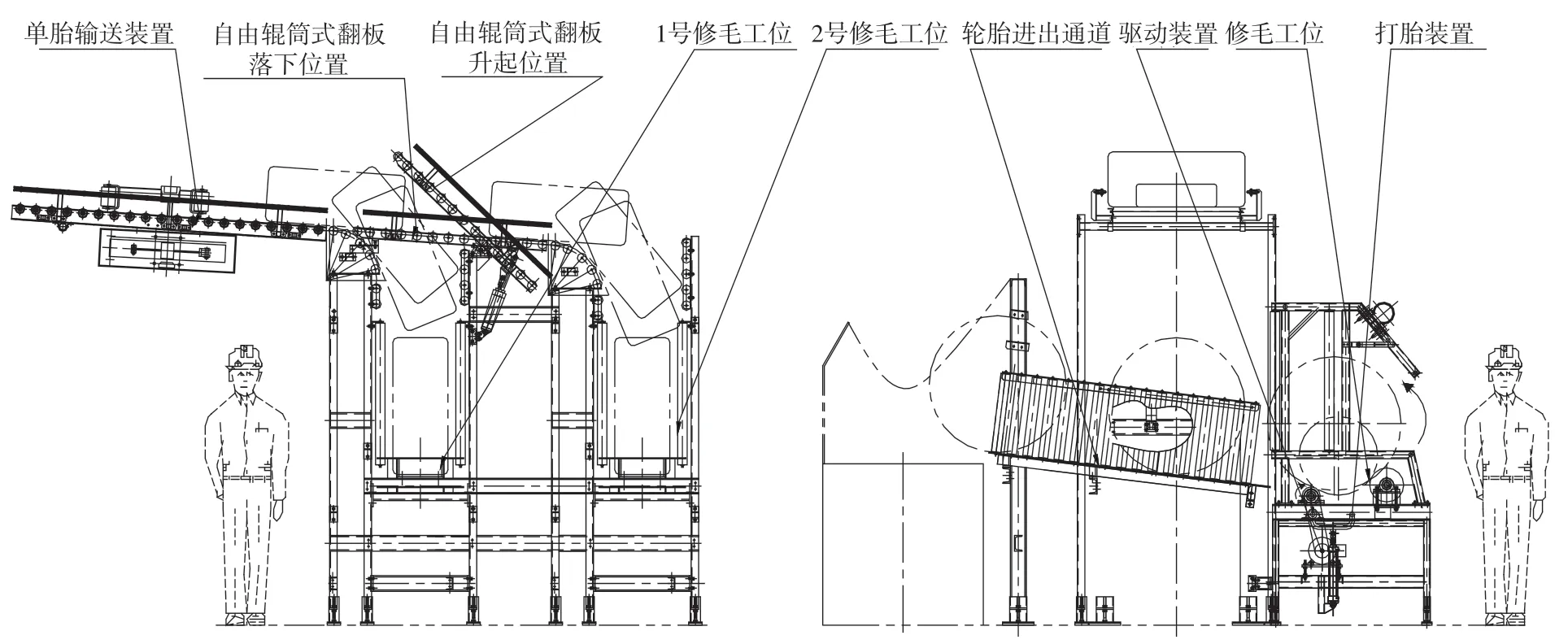

翻板式半自动轮胎修毛机是一种通过控制自由辊筒式翻板升起、落下,使轮胎分别进入1号和2号修毛工位,实现双工位轮胎修毛的设备,如图1所示。动力电源为AC3相380 V,控制电源为AC220 V及DC24 V,三相异步电动机功率为2.2 kW,转速为1 400 r·min—1,修毛能力每日7 200条。适用于半钢子午线轮胎,规格为304.8~508 mm(12~20英寸),轮胎外直径为500~800 mm、轮胎总宽度为120~500 mm,轮胎质量最大为50 kg。

图1 翻板式半自动轮胎修毛机

翻板式半自动轮胎修毛机工作流程为:单胎输送装置将轮胎送进有一定角度的轮胎进出通道,轮胎由于重力的作用进入修毛机进行修毛工作,操作人员完成修毛后,通过控制打胎气缸将轮胎送出轮胎进出通道。双工位修毛机设置有轮胎检测开关,当开机检测到1或2号修毛工位无轮胎时,单胎输送装置开始输送轮胎。当1号工位检测到无轮胎时,自由辊筒式翻板升起,轮胎经翻板下方滑落至1号工位,输送装置在检测到轮胎通过后停止输送。当2号工位检测到无轮胎后,自由辊筒式翻板落下,单胎输送装置启动输送轮胎,滑过翻板上方,滑落至2号工位,输送装置依旧在检测到轮胎通过后停止输送。当两个工位同时检测到无轮胎时,从1号工位开始补充轮胎。操作工人选择其中1个工位开始修毛工作,修毛完成后操作脚踏开关控制打胎气缸将轮胎打出该修毛工位,通过上述控制,完成该工位轮胎补充,此时工人移步另一工位,开始修毛工作。该翻板式半自动轮胎修毛机实现了一名操作工人连续修毛,节省了人工。但因翻板上的辊筒无动力,轮胎需要靠重力滑落,滑动时间过长会耽误下一条轮胎进入2号修毛工位。轮胎进出通道为同一通道,在操作人员相同的净修毛时间下要求轮胎能平稳、快速地进出修毛机工位,以提高整体生产效率。

2 问题及分析

2.1 毛胶缠绕轮胎进出通道的辅助辊筒

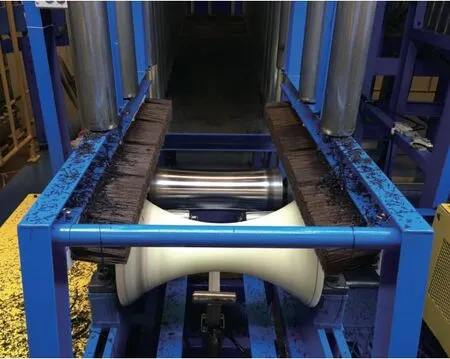

轮胎进出通道两侧设置无动力的辅助辊筒,垂直于轮胎滚动平面,起导向作用,使轮胎顺畅地进入修毛工位。使用过程中发现辅助辊筒下端与轮胎滚动平面的垂直距离过小,修毛过程中产生的大量毛胶堆积后被缠绕进辅助辊筒(见图2),导致其不能正常转动,失去导向功能,出现轮胎停滞在进出通道的情况,需要停机人工处理,使得修毛机不能连续工作,降低修毛工作整体效率。此外,被毛胶缠绕后的辅助辊筒难以及时清洁和润滑保养,容易损坏,增加维修成本。

图2 毛胶缠绕轮胎进出通道辅助辊筒

2.2 毛胶缠绕修毛工位辊筒的旋转轴承

修毛工位中主动辊筒、从动辊筒的两端即轴承安装处均设有保护罩,但存在较大空隙,毛胶会通过此空隙进入并缠绕辊筒的旋转轴承(见图3)。

图3 毛胶缠绕滚筒旋转轴承

在电动机驱动下,辊筒仍可转动,但轴承在长时间的摩擦挤压下会损坏,严重影响轴承的使用寿命以及动平衡精度,致使轮胎转动不平稳,容易造成轮胎刮伤,影响轮胎外观质量(见图4)。此外,频繁更换辊筒及轴承,增加了维修成本。

图4 轮胎刮伤

2.3 轮胎进入2号工位时间长

轮胎在离开输送装置后,依靠自身重力滑落至进出通道,滚动至修毛工位过程无额外动力。由于2号工位相较1号工位距离单胎输送装置更远,且需经过自由辊筒式翻板,轮胎进入工位需要更长的时间,导致出现操作人员完成1号工位轮胎修毛工作后,2号工位轮胎尚未就位的情况,打乱生产节奏,影响整体生产效率。

2.4 轮胎在修毛工位上稳定时间长

轮胎滚动到修毛工位,驱动装置的主动辊筒带动其旋转,稳定后操作人员下刀修毛。工作过程中发现,轮胎在修毛工位被带动旋转过程中前后跳动,所需稳定时间较长。分析发现驱动电动机工频工作,主动辊筒旋转速度过快,与轮胎接触瞬间带动轮胎窜动,轮胎不能及时稳定旋转,导致操作人员需要等待轮胎稳定旋转后才能修毛。

3 改进措施及效果

3.1 改进轮胎进出通道辅助辊筒

改进轮胎进出通道两侧辅助辊筒,在原有基础上将辅助辊筒上端固定,缩短辅助辊筒的长度,以增大辅助辊筒下端与轮胎滚动平面的垂直距离(见图5)。

图5 改造后的辊筒

采取此措施后,即使毛胶缠绕辊筒轴,辊面转动部分不受影响,轮胎可经辊筒导向后顺利进入修毛工位,轮胎无停滞情况出现,操作人员可以连续作业,避免中途停机,提高了修毛整体效率,并且延长辊筒的使用寿命,减少了辊筒更换的频率,减轻维修人员的劳动强度。

3.2 修毛工位设置防静电软毛刷装置

在修毛工位主动辊筒、被动辊筒的轴承上方设置防静电软毛刷装置(见图6),两侧的距离设置合适,避免阻碍轮胎从进出通道进入修毛工位,同时密度较高且设置多层,防止毛胶落进辊筒,从而定期清理毛刷上掉落的毛胶即可。

图6 防静电软毛刷装置

采取此措施后,修剪的毛胶被毛刷拦截,大大降低毛胶缠绕轴承的概率,对轴承起到了保护作用,极大地改善了轴承易损坏问题,避免了短周期内更换轴承及辊筒,减轻了维修强度,提高了修毛效率及质量。

3.3 改进翻板机构

在不增加翻板质量的情况下,将翻板上的自由辊筒更换为电动辊筒,可对轮胎施加外部驱动力,提高其滑动速度,大大缩短了其进入2号工位的时间。

采取此措施后,操作人员在1号工位完成修毛工作,移步到2号工位时,轮胎已经稳定旋转,操作人员可立即下刀修毛,避免了操作人员等候的情况,可连续修毛,大幅提高了整体的生产效率。

3.4 对主动辊筒驱动电机实施变频控制

程序设置轮胎进入主动辊筒前电机低频率运行及高低频率切换时间,电机低频率运行下主动辊筒转速降低,此时主动辊筒与轮胎接触时相切力变小,降低了轮胎跳动的概率,轮胎短时间内实现稳定旋转,操作人员可及时下刀修毛。变频器自动切换为高频率后,主动辊筒转速提高,轮胎旋转速度即提高,缩短了操作人员净修毛时间。当修毛工作完成将轮胎打出修毛工位后,驱动电动机自动切换为低频率运行,等待下一条轮胎的进入,往复进行,完成整个动作的自动化运行。

采取此措施后,通过变频控制高低速的切换,缩短了轮胎稳定旋转的时间,从而缩短了操作人员等待轮胎稳定的时间,提高了生产效率。

4 结语

翻板式半自动轮胎修毛机单胎的平均修毛时间可分为轮胎从输送装置进入轮胎进出通道的时间、轮胎在进出通道滚动的时间、轮胎稳定旋转的时间、操作人员双工位切换的时间、操作人员净修毛的时间以及完成修毛后轮胎打出的时间。改进翻板式半自动修毛机后,在相同的操作人员及生产条件下,以72 h为统计时间,完成修毛轮胎总量由21 600条增至32 400条,单胎的平均修毛时间由12 s缩短为8 s,修毛效率大幅提高。同时延长了设备的使用寿命,降低了维修频率,减轻了维修人员的劳动强度,减少了维修成本的投入。