商用车轮胎实际道路耗油量测试实例与探讨

吕 伟,姜锡洲,李崇兵,姜 娉,孙宗涛,鞠 浩,曲家玉

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

车辆尾气会产生多种造成环境污染的气体,而二氧化碳是与道路交通运输业相关的温室气体,对环境造成不可逆的温室效应。2020年9月,我国明确提出2030年实现“碳达峰”与2060年实现“碳中和”目标。如何减少汽车尾气排放、降低油耗是车辆制造商长期以来的研究课题[1-3]。

目前商用车辆逐渐趋向于车队集中化、精细化管理,油价飙升等因素迫使车队极力压缩运营成本。燃油费用作为必需支出项,占车队管理费用的35%,而商用车轮胎滚动阻力产生的油耗占车辆总油耗的20%~30%[4]。

我公司多个商用车轮胎产品滚动阻力系数已达到欧盟轮胎标签法A级要求,在低滚动阻力技术领域取得了阶段性成绩,同时探索了商用车轮胎实际道路油耗测试,以期获得轮胎滚动阻力理论数据与实际油耗的关联性,实现降低车辆油耗的目的。轮胎道路油耗测试方法大致可分为4种:(1)移动油箱法,即测试时使用可移动的油箱,在行驶前后称量油箱质量以确定耗油量;(2)使用油耗仪(见图1)来标定车辆的燃料消耗量;(3)空挡滑行距离测试,即自相同的出发点,沿同一路线,在相同的起始速度下脱离离合和刹车,使车辆滑行直至停止,测量车辆的滑行距离,滑行距离越长,轮胎滚动阻力越小;(4)车队安装节油轮胎前后自行统计,即将安装低滚动阻力轮胎车辆的油耗与其他车辆及以往该组车辆的油耗进行比较。

图1 油耗仪

借鉴同行业的测试经验,本次商用车轮胎实际道路油耗测试采用车队安装节油轮胎前后对比的方法进行,以模拟最真实的使用场景,获取接近实际的数值。

1 测试

1.1 方案制定

1.1.1 轮胎方案

本次选取12R22.5 CST113A低滚动阻力轮胎作为测试轮胎,与国内某品牌12R22.5规格G轮胎进行对比,整车共计22条轮胎,测试轮胎参数为:负荷指数 152/149,速度级别 L,层级 18,单胎负荷 3 550 kg,单胎充气压力 930 kPa。

1.1.2 测试车辆

为排除车辆因素影响,本次使用同一部车循环测试,测试车辆如图2所示,车辆品牌为欧曼GTL,车型为6×4+3,车厢参数为13.5 m×2.4 m。

图2 测试车辆

1.1.3 测试路线

为排除频繁刹车等主观操作的影响,测试期间为同一驾驶员驾驶,且主要路段均为高速路况。综合考虑路况、交通情况及测试成本,选取路线为荣成收费站(距其3.5 km的中化加油站)至莱西收费站,途经荣乌高速和荣潍高速,单程约180 km,用时约2 h,往返1次作为1次有效测试,每组轮胎往返2次。测试路线如图3所示。

图3 测试路线

1.1.4 其他影响要素

为减小油品对测试结果的影响,本次均在距荣成收费站3.5 km的中化加油站加油,且测试前将油箱中的存油排空。测试期间同一加油员使用同一加油枪,加满至油箱口同一位置。测试选取温度、风力相近的两天进行。测试全程关闭空调系统。

1.2 测试流程和设备

1.2.1 测试流程

经过前期充分论证和准备,测试共分4天开展,测试流程如下。

第1天:轮胎安装,包括成山CST113A轮胎和轮胎压力监测系统(Tire Pressure Monitoring System,TPMS);车货总质量为48 t。

第2天:安装测试设备包括V-BOX(见图4)、红外热成像仪(见图5)、车内噪声测量仪(见图6)、风速测量仪(见图7)、数显气压表;第1次加满油;按路线往返第1次,里程为S1;第2次加满油的加油量为L1,则第1次百公里耗油量=(L1/S1)×100,以L·(100 km)-1表示;按路线往返第2次,里程为S1′;第3次加满油的加油量为L1′,则第2次百公里耗油量=(L1′/S1′)×100,以L·(100 km)-1表示;计算平均百公里耗油量。

图4 V-BOX

图5 红外热成像仪

图6 车内噪声测量仪

图7 风速测量仪

第3天:轮胎安装,包括G轮胎和TPMS;车货总质量为48 t。

第4天:重复第2天流程,其中,按路线往返第1次,里程为S2,第2次加满油的加油量为L2,则第1次百公里耗油量=(L2/S2)×100,以L·(100 km)-1表示;按路线往返第2次,里程为S2′,第3次加满油的加油量为L2′,则第2次百公里耗油量=(L2′/S2′)×100,以L·(100 km)-1表示。

1.2.2 使用设备

轮胎安装TPMS,通过在轮胎内壁贴上集温度、压力和加速度于一体的智能传感器,能够完成有频率地采集轮胎实时温度、充气压力等数据,还能通过加速度完成对单胎负荷的计算,可以定位、监测路况、里程等信息。

测试过程中使用V-BOX记录实时车速及行驶路线,使用红外热成像仪测量行驶前后轮胎胎面、胎侧、胎圈温度,以验证轮胎局部生热及散热性能,使用车内噪声测量仪进行车内噪声测量,使用风速测量仪进行风速测量。

2 结果与讨论

2.1 耗油量

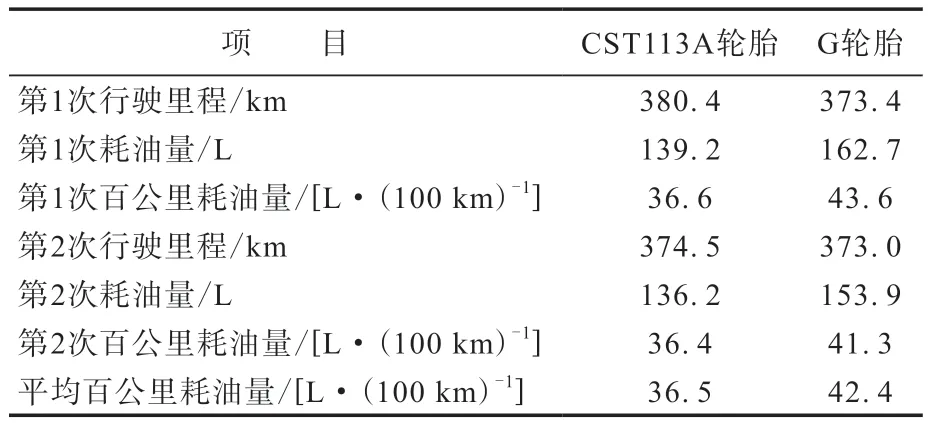

相关测试数据如表1所示。综合考虑天气因素影响,测试结果均取第2次数据。从测试结果可以看出,12R22.5 CST113A低滚动阻力轮胎的百公里耗油量较G轮胎降低4.9 L,降低比例为11.9%。

表1 测试数据

2.2 滚动阻力系数

按照ISO 28580《轮胎滚动阻力测试方法》进行轮胎滚动阻力系数测试,CST113A轮胎和G轮胎的滚动阻力系数分别为4.6和6.8 N·kN-1。

综合以上数据,可推导出轮胎滚动阻力系数每降低10%,实际耗油量降低3.7%。该结论适用于与本次测试相同和相近的条件,包括车辆、路况、天气状况等。

以往类似的研究结果表明,对于一辆在高速公路上行驶的40 t卡车来说,滚动阻力减小20%可以节约大约6%的燃料消耗[1]。由此可见,本次测试所得数据具有较高的可信度。

2.3 环境贡献

假设1辆6×4+3货车,整车使用22条低滚动阻力轮胎,平均百公里耗油量为36.4 L·(100 km)-1,每年行驶15万km,经计算,每年可节省燃油7 350 L,年节省燃油费为52 993元,减少二氧化碳排放量1.93 t(计算依据:根据BP中国碳排放计算器等资料——每升柴油产生二氧化碳2.63 kg,柴油价格按照测试当日价格7.21元·L-1计算)。

2.4 其他数据和信息

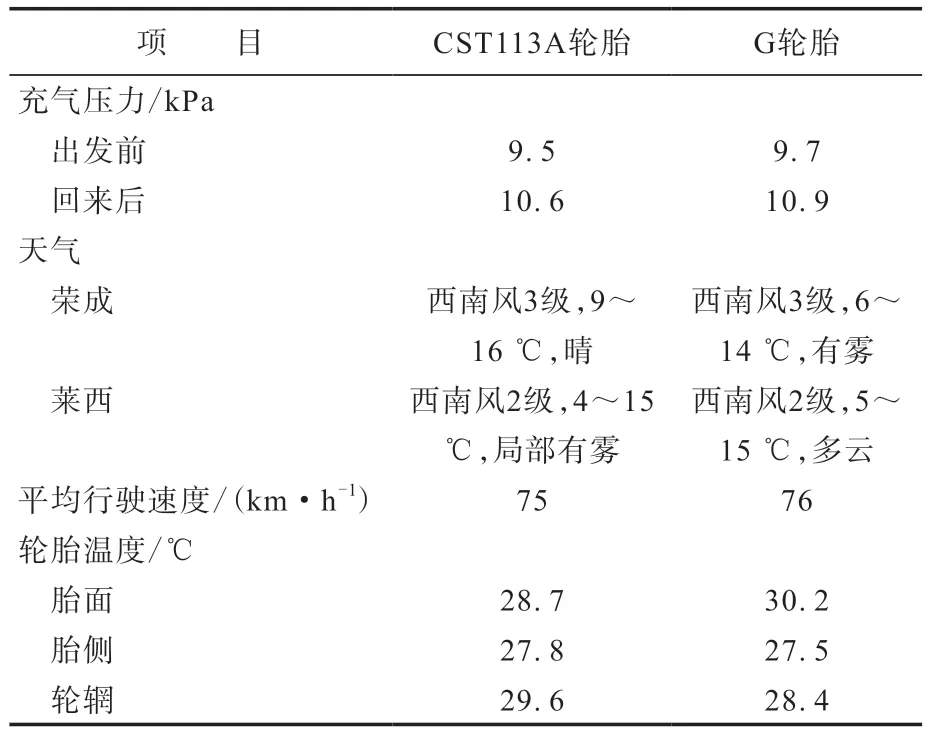

测试过程中记录其他技术参数及环境参数如表2所示。

表2 其他参数数据

对以上数据分析如下。

(1)充气压力变化。轮胎行驶1个往返后,因温度升高,轮胎充气压力增大1.1~1.2 kPa。

(2)轮胎温度。在商用车轮胎各部件对滚动阻力的影响分布中,胎面所占比例最大,为30%~41%,且随着轮胎规格的增大,胎面胶对滚动阻力贡献率增大[5-7]。本次测试中,CST113A轮胎胎面温度较G轮胎低1.5 ℃,一定程度上反映了CST113A轮胎胎面胶生热较低,胎冠散热性较好,与测试结果保持了一致。CST113A轮胎轮辋部位温度较G轮胎高1.2 ℃,推测与胎圈部位胶料生热及胎圈稳定性有关。

3 结语

轮胎实际道路油耗测试由于测试对象、测试条件、测试环境存在众多不可控因素,而这些不可控因素很难甚至不可能完全消除,因此,实际测试数据并不是一个精确值,只能在某个数值区间内波动。测试者所能做到的,是将可能影响测试数据的主观因素考虑周全并尽量排除,保持客观因素尽可能相近的情况下,无限接近真实值。

近些年,国内汽车制造商及轮胎制造商保持高比例的研发投入,随着技术和产品的多维度宣传和推广,国民已逐渐意识到轮胎滚动阻力对车辆油耗的影响。本次商用车轮胎实际道路油耗测试有力地证实了使用低滚动阻力轮胎在节油、环保方面的优势,探索了道路油耗测试程序及方法,同时为低滚动阻力轮胎产品的推广提供了真实有效的数据,以期将燃油经济、低碳理念深入到每一位用户心中。