全轮位325/95R24增强型全钢载重子午线轮胎的设计

张世鑫,任夫云

(赛轮集团股份有限公司,山东 青岛 266000)

近年来轮胎行业受原材料和能源成本上涨等的影响,加之国内商用车产销下行,轮胎内销市场需求持续低迷,轮胎企业利润受挤压严重。而外部市场逐渐复苏。其中中东市场对载重轮胎的需求强劲,尤其是325/95R24轮胎又是此市场的主销规格,多为混合路况重载条件下使用,且环境温度高,对于轮胎的耐热和重载性能有更高的要求[1-4]。

针对市场的特殊需求,我公司设计开发了全轮位325/95R24增强型全钢载重子午线轮胎,既满足了轮胎的重载性能要求,又提高了轮胎的耐热性能和散热能力。现将其设计情况介绍如下。

1 主要技术要求

根据《2022欧洲轮胎轮辋技术组织标准手册(ETRTO)》,设计全轮位325/95R24增强型全钢载重子午线轮胎的主要技术参数为:标准轮辋9.00,充气外直径(D′) 1 208~1 252 mm,充气断面宽(B′) 312~332 mm,标准充气压力 850 kPa,单胎标准负荷 4 750 kg,速度级别 K。

2 结构设计

2.1 外直径(D)和断面宽(B)

载重子午线轮胎胎冠具有圆周方向不易伸张的钢丝带束层箍紧胎体的特点,因此D′变化率较小,同时轮胎的B′变化受轮廓形状和骨架材料伸张性能及材料分布等的影响。本轮胎采用4层带束层,结合我公司设计经验、现有制造工艺和有限元分析结果,轮胎的外直径膨胀率(D′/D)取1.003,则D为1 224 mm,断面宽膨胀率(B′/B)取1.022,则B为318 mm。与325/95R24和12.00R24轮胎共用轮廓参数相比,本轮胎的D和B均增大,以增强其承载能力。

2.2 行驶面宽度(b)和弧度高(h)

b和h共同决定了轮胎的胎冠形状和胎冠各部位的厚度,其对轮胎的接地印痕形状、胎面耐磨性能、操控性能以及冠部生热等有直接影响[5]。增大b或减小h,能显著增大胎面的接地面积,均化轮胎的接地压力,提高轮胎的耐磨性能。

b和h分别与B和断面高(H)有一定的比例关系,综合考虑全轮位轮胎的使用条件,在保证接地印痕符合要求的同时,尽可能减小胎肩部位的厚度,以提高耐热性能,采用有限元模型力学分析工具,进行了多种b和h组合的分析,借鉴以往设计经验,最终确定b/B取0.748,则b为238 mm,h/H取0.024,则h为7.5 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

胎圈轮廓是根据轮辋轮缘和圈座尺寸进行设计,胎圈和轮辋必须便于装配且紧密配合,C根据设计轮辋宽度确定,其影响轮胎的耐磨性能和侧向刚性,d取值随轮胎和轮辋的类型而定,其影响轮胎和轮辋的装配性和气密性。

本轮胎的标准轮辋为9.00,市场上主要使用5°深槽轮辋,结合现有设计技术经验,d为612.5 mm,C为228 mm。

2.4 断面水平轴位置(H1/H2)

H1/H2一般位于轮胎断面最宽处,既是断面胎侧最薄的位置,也是轮胎加载作业时径向变形最大的部位,其决定了下胎侧高度(H1)与上胎侧高度(H2)的比例。若断面水平轴偏下(H1值小),肩部变形小,有利于标载使用;若断面水平轴偏上(H1值大),胎圈变形小,有利于重载使用。考虑到中东市场重载使用情况,本次设计对胎圈部位进行增强,H1/H2为1.17。

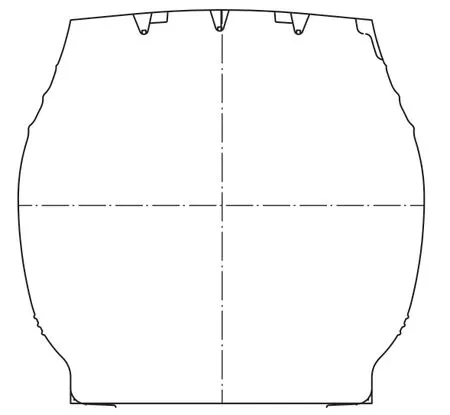

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

轮胎直接与路面接触的是胎面花纹,通过花纹与路面产生摩擦力来传递车辆的扭矩力,这是汽车驱动、制动和转向的动力之源。根据轮胎使用环境,结合车辆使用状况以及轮胎使用经验来设计胎面花纹。

本轮胎主要外销中东地区,多用于1-2-3自卸车的全轮位混合路况,因此花纹采用三道纵向曲折主沟,多边形花纹肋块,花纹深度为16 mm,花纹饱和度为74.2%,花纹周节数为64。三道纵向曲折主沟可提供优异的防侧滑性和排水性,合理的多边形花纹肋块可提供足够的牵引力和制动力,封闭的宽肩部花纹条可提高胎肩的刚性,防止轮胎偏磨,配以独特的胎肩散热槽可提高胎肩的散热能力。

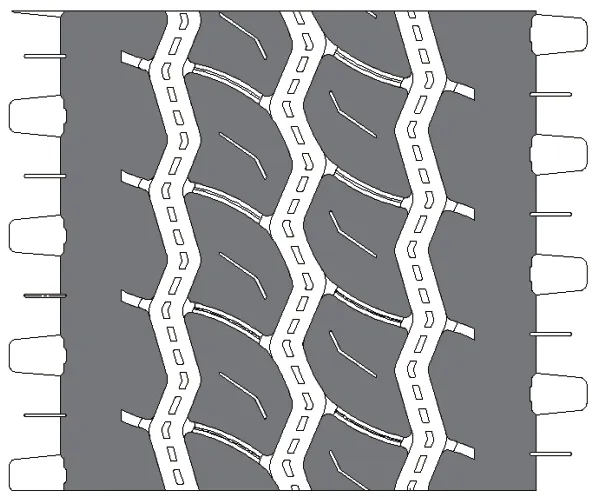

胎面花纹展开如图2所示。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面

胎面胶直接与路面接触,承受着苛刻的外部应力而被磨耗损伤,且轮胎通过胎面传递驱动制动力,因此胎面胶需兼具耐磨和优异的抗撕裂性及良好的弹性;胎面基部胶与带束层缓冲胶接触,特别是在应力变化最大的胎肩区域,轮胎生热高,散热困难,因此要求基部胶的生热低、耐热性能好且抗撕裂。

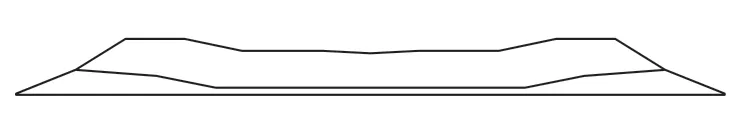

本次设计胎面采用两方两块贯通式基部胶结构,胎面胶采用耐磨、抗撕裂胶料,基部胶采用低生热胶料,且胎肩处基部胶的厚度加大,以保证轮胎的行驶里程长,同时减少肩部热损坏缺陷,以延长轮胎的使用寿命。胎面横截面如图3所示。

图3 胎面横截面示意

3.2 带束层

带束层对子午线轮胎的性能和使用寿命等有重要影响。带束层的结构直接影响胎冠部位的刚度以及接地时单位压力的分布,因此它与轮胎的耐磨性能、行驶稳定性和舒适性密切相关[6-9]。根据我公司的设计和实际使用经验,本次设计采用4层带束层,其中1#—3#带束层采用3+8×0.33ST钢丝帘线,角度分别为52°,19°和19°,4#带束层采用3×4×0.22HE钢丝帘线,角度为18°,带束层安全倍数为8.2。

3.3 胎体

胎体使轮胎保持一定的外缘尺寸,同时可赋予轮胎优良的舒适性、承载能力和行驶安全性,因此要求胎体钢丝帘线的强度模量大、尺寸稳定性高、耐屈挠性能好等。结合我公司现有的胎体钢丝帘线品种、轮胎安全性以及成本考虑,胎体采用0.25+6+12×0.225HT钢丝帘线,胎体安全倍数达到7.5,满足了轮胎的使用要求。

3.4 气密层

轮胎气密层必须提供充分的不渗透性、防水汽渗透性、胎体粘合性以及良好的耐龟裂和耐疲劳性能。针对中东市场轮胎的使用环境温度较高,对轮胎的气密性提出了更高要求。本次设计气密层胶料采用全溴化丁基橡胶,由于轮胎的高宽比较大,在成型过程中气密层在整个宽度方向上不是均匀拉伸,在中间区域拉伸较大。为补偿此厚度损失,设计压型气密层,即中间及相应胎肩区域的厚度较厚,保证中间与边缘厚度之比为2.5∶1,以确保最终硫化后轮胎气密层的厚度均匀。

3.5 钢丝圈

钢丝圈是车辆与轮胎的连接点,其箍紧轮辋,起着将车辆的操控力传递到轮胎及路面(或将路面及轮胎的力传递到车辆)的重要作用,并且其与胎体、带束层一起支撑着轮胎所承受的负荷及气压,可以说钢丝圈是轮胎胎圈的基础部件。本次设计钢丝圈为宽六边形结构,采用Φ1.65NT胎圈钢丝,按6-7-8-9-10-9-8-7排列,钢丝圈内直径为628 mm,安全倍数为7.6,保证了胎圈的抗扭转能力和作业稳定性。

3.6 胎圈包布加强层

胎圈包布加强层作为强化胎圈刚性的补强材料和胎体帘布的保护材料具有重要的作用,其结构对胎圈耐久性能和轮胎使用寿命等影响较大,因此在胎圈包布加强层设计时必须充分结合轮胎的用途、使用条件及设计质量目标等。结合中东市场实际重载及其路况多弯道的情况,胎圈包布加强层为1层钢丝胎圈包布,在其外侧配以2层锦纶纤维包布的增强型结构,钢丝胎圈包布采用3+9+15×0.175+0.15NT钢丝帘线,兼具补强材料的刚性和抗弯曲疲劳性。胎圈包布加强层整体U型包裹住钢丝圈,反包端点高于胎体端点,差级为12~15 mm,配合宽钢丝圈,提高了胎圈的整体刚性和转弯抗扭转能力。

3.7 成型和硫化

采用一次法成型工艺、机械反包方式成型,贴合鼓直径为590 mm,机头宽度为805 mm。

采用68英寸(1 727.2 mm)传统蒸锅式硫化机硫化。过热水硫化工艺为:外部蒸汽压力(0.28±0.03) MPa,外部蒸汽温度 (145±2)℃,过热水压力 (2.6±0.1) MPa,过热水温度(155±3) ℃,总硫化时间 52 min。

4 成品性能

4.1 充气外缘尺寸和强度

轮胎的充气外缘尺寸按照GB/T 521—2018《轮胎外缘尺寸测量方法》进行测量。安装于标准轮辋(9.00)上的轮胎在标准充气压力下的D′为1 230 mm,B′为320 mm,符合标准要求。

轮胎强度按照企业标准进行测试,压头直径为38 mm。本轮胎的第5点压穿破坏能为5 235 J,为标准值的162.5%,强度性能达到了标准要求。

4.2 静负荷性能

轮胎的静负荷性能按照企业标准进行测试。测试条件为:充气压力 850 kPa,标准负荷4 750 kg。测试结果如下:下沉量 45.5 mm,下沉率 14.5%,静负荷半径 570 mm,负荷下断面宽352 mm,接地因数 1.35,平均接地压力 670 kPa。轮胎的静负荷性能达到了企业标准要求。

4.3 耐久性能

轮胎的耐久性能按照企业标准进行测试,标准负荷为4 750 kg,试验速度为60 km·h-1。当行驶达到47 h后,试验速度不变,每12 h增大15%负荷,直至轮胎损坏停机。轮胎的累计行驶时间为90.25 h,试验结束时轮胎出现肩裂,耐久性能满足了相应的标准和设计要求。

4.4 胎圈耐久性能

轮胎的胎圈耐久性能按照企业标准进行测试,打磨胎冠至花纹沟底,标准负荷为4 750 kg,试验充气压力为标准充气压力的80%,试验速度为50 km·h-1,每10 h增大10%负荷,直至轮胎损坏停机。胎圈的累计行驶时间为140.58 h,增强后胎圈的耐久性能提高约20%,满足了产品设计和使用要求。

5 结论

全轮位325/95R24增强型全钢载重子午线轮胎的充气外缘尺寸和强度性能符合相应标准要求,胎冠和胎圈耐久性能均达到设计和使用要求。本轮胎全轮位花纹新颖独特,兼具强散热和长里程需求,产品投放中东市场后用户使用良好,对公司扩大中东市场份额具有重要意义,同时也为公司带来新的利润增长点。