全钢载重子午线轮胎内衬层生产工艺的研究

张 彬,吴会忠,应鑫盛,施 晶,刘德通

[1.杭州中策清泉实业有限公司,浙江 杭州 311404;2.杭州朝阳橡胶有限公司,浙江 杭州 310008;3.中策橡胶(建德)有限公司,浙江 建德 311607]

内衬层是轮胎的重要部件,位于轮胎的最内层,对于有内胎轮胎来说,其作用是减少胎体与内胎间的摩擦,防止空气渗透到胎体内部。而对于无内胎轮胎来说,内衬层,特别是气密层,还具有保持轮胎内压的作用。

全钢载重子午线轮胎的内衬层一般由气密层和过渡层两层复合组成,气密层具有良好的气密性,可起保压和防止空气渗透的作用;而过渡层作为气密层与胎体帘布间的中间层,与胎体帘布有良好的粘合性,促使各层间紧密结合,防止气泡和层间脱开等病疵的产生[1-3]。

在传统的轮胎内衬层生产中,主要有型辊压延法和四辊压延法两种生产工艺,其生产的内衬层幅宽大,质量相对稳定,但压延设备相对复杂,成本高、维护保养难度大,同时生产一定形状内衬层使用的型套价格高、制作周期长,对生产和设备维护不利。全钢载重子午线轮胎内衬层生产主要采用型辊压延法。

综合传统内衬层生产工艺的优劣势,桂林橡胶设计院有限公司设计开发了口型+单辊筒挤出(以下简称口型挤出法)的内衬层生产线。本工作主要对型辊压延法和口型挤出法内衬层生产工艺进行对比研究[4-9]。

1 生产线主要设备

1.1 主要技术参数

(1)型辊压延法内衬层生产线:Φ250 mm销钉冷喂料挤出机(过渡层) 1台,Φ200 mm销钉冷喂料挤出机(气密层) 1台,橡胶双辊压延机(上辊可更换型套) 2台,过渡层辐照设备 1台,生产辅线 1套。

(2)口型挤出法内衬层生产线:Φ250 mm销钉冷喂料挤出机(含机头) 2台,过渡层辐照设备1台,生产辅线 1套。

1.2 挤出机及机头

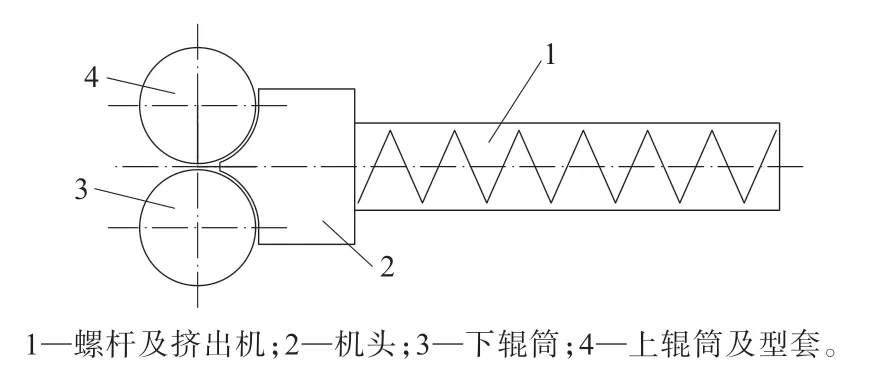

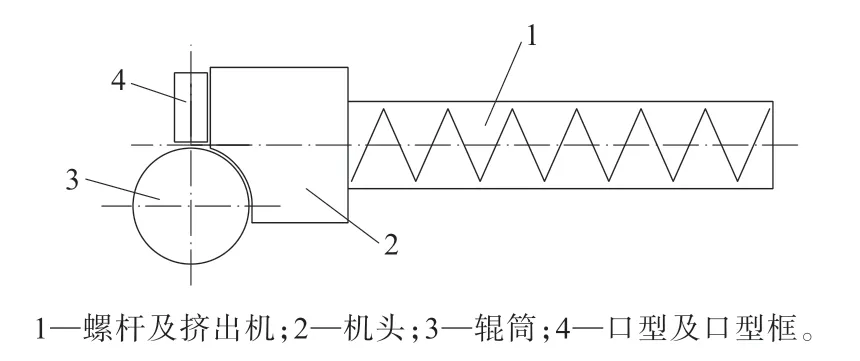

型辊压延法内衬层挤出机及机头如图1所示,口型挤出法内衬层挤出机及机头如图2所示。

图1 型辊压延法内衬层挤出机及机头示意

图2 口型挤出法内衬层挤出机及机头示意

型辊压延法内衬层机头配置双辊筒压延模式,其中上辊可调节辊筒高度及可更换型套以适应不同规格产品的生产。同时,生产结束或更换胶料时,为方便清理挤出机及机头内的剩余胶料,挤出机通过固定轨道可向后移动。

口型挤出法内衬层机头及挤出机均为固定模式,不可移动,更换规格通过设置于机头前部的口型更换来实现。口型挤出法的操作相对更为简便。

2 生产工艺参数

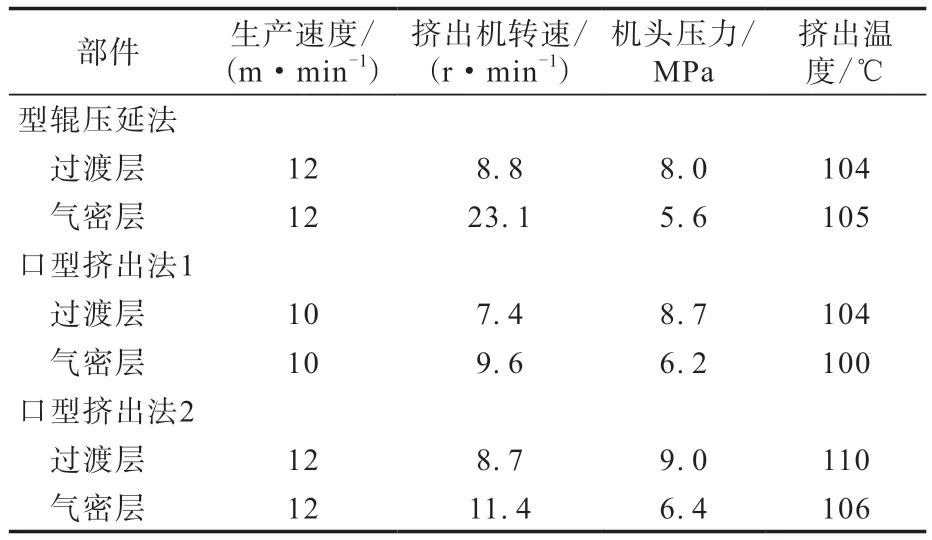

两条生产线在同一天生产相同规格的内衬层,因过渡层挤出机型号一致,以过渡层为主对比两种生产工艺的差异。试验结果如表1所示。

表1 两种生产工艺的差异

从表1可以看出:在相同挤出温度(104 ℃)情况下,型辊压延法的生产速度较口型挤出法提升20%;在相同生产速度(12 m·min-1)情况下,口型挤出法的挤出温度比型辊压延法高6 ℃。

对比两种工艺的挤出机头压力,型辊压延法的压力较低,压力差异与生产速度和挤出温度的差异相对应,说明挤出机头压力降低有利于提升内衬层的生产速度和降低挤出温度。

3 内衬层质量

3.1 尺寸稳定性

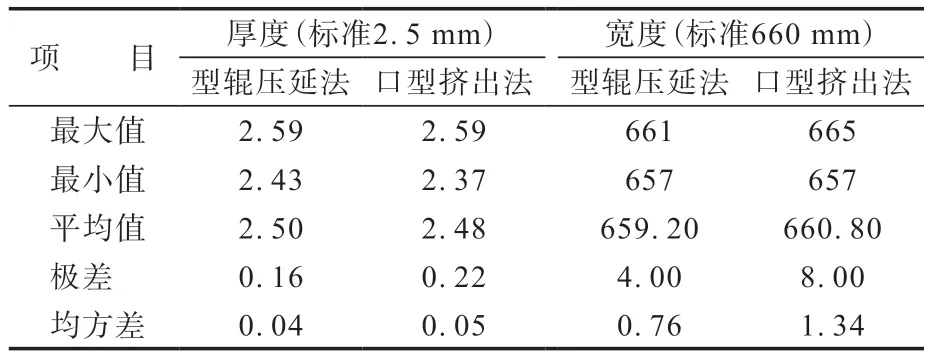

内衬层的厚度和宽度是重要的质量控制指标,本次试验通过安装于生产线的在线扫描设备截取内衬层生产稳定期间20 min时间内的厚度和宽度数据,然后对所获取的样本数据进行统计和分析,并计算极差和均方差,结果如表2所示。

表2 内衬层的尺寸稳定性分析结果 mm

通过样本数据的极差和均方差的计算结果可以看出,无论在厚度还是宽度方面,型辊压延法生产的内衬层的数值(波动值)均小于口型挤出法,说明型辊压延法生产的内衬层尺寸稳定性更佳,波动更小,相对口型挤出法有优势。

3.2 表面质量

3.2.1 外观质量

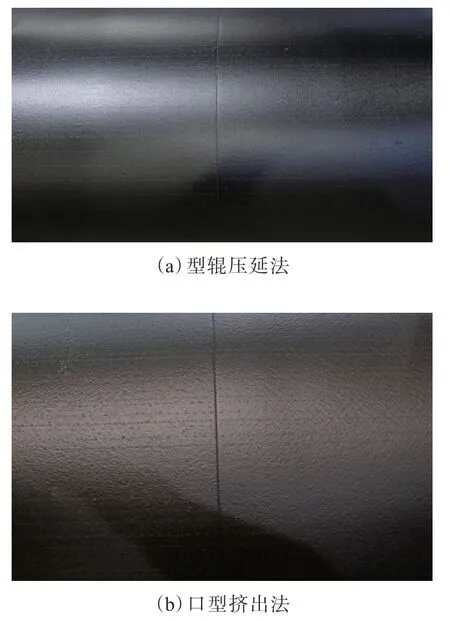

两种工艺生产的内衬层的外观质量如图3所示。

图3 两种工艺生产的内衬层的外观质量

从图3可以看出:型辊压延法生产的内衬层表面光滑,无熟胶、冷斑现象;口型挤出法生产的内衬层表面轻微粗糙,无熟胶、冷斑现象。

两种工艺生产的内衬层的外观质量表现有所差别,型辊压延的内衬层表面光滑,颜色深黑,而口型挤出的内衬层的表面则显得粗糙,颜色也没有型辊压延的内衬层黑亮。

3.2.2 表面粘性

内衬层在轮胎成型时分别与胎体和胎侧等部件结合,确保内衬层,特别是过渡层具有良好的表面粘性,是内衬层与胎体和胎侧有效粘合的重要保证,因此,表面粘性也是内衬层质量控制的一个关键指标。

轮胎半成品表面粘性的强弱与胶料配方、半成品加工工艺和半成品停放时间等强相关,本次试验型辊压延法与口型压出法采用的胶料一致,停放时间相同。

对两种不同工艺生产的过渡层取样,采用北京万汇一方科技发展有限公司生产的RZN-Ⅱ型橡胶自粘性测定仪进行粘性检测。检测方法为:在测试轮上安装标准试样,以20 cm·min-1的压合速度作用检测试样1 s,再以20 cm·min-1的扯离速度将标准试样与检测试样分离,设备自动计算出扯离力,即为表面粘性值。

在相同生产速度下,型辊压延法和口型挤出法生产的过渡层的表面粘性分别为10.70和8.04 N;在相同挤出温度下,型辊压延法和口型挤出法生产的过渡层的表面粘性分别为10.70和9.30 N。

从检测结果可以看出,在同等条件下,型辊压延法生产的过渡层的表面粘性比口型挤出法生产的过渡层高10%~20%。

4 其他方面

4.1 更换规格

影响生产效率的因素很多,除了前面提到的生产速度外,规格更换时间也是一个重要的因素。

从单次更换规格的时间看,型辊压延法因需要更换型套及挤出机后退等步骤,耗时较长,一般一次更换需要20~30 min。而口型挤出法更换规格只需要将口型盒打开,拆装口型板,一般一次更换只需要2~3 min。相较于型辊压延法,口型挤出法单次更换规格可节约时间90%。

更换规格时间优势对于需要经常更换规格的多批次少量生产有利。

4.2 内衬层的原材料成本

如前所述,内衬层的型套由于加工成本高、周期长,一般情况下很少进行改变,使结构工程师在进行轮胎设计时,经常无法达到需求的内衬层形状,为了保证轮胎质量,只能选用已有的结构设计过剩的型套,造成内衬层原材料浪费,从而使轮胎成本提高,不利于市场竞争。

我公司在引入口型挤出法生产线时,结构工程师有意识地对一些产品的内衬层结构设计过剩情况进行优化,对内衬层结构重新设计,使硫化后的轮胎胎里厚度更趋均匀,在确保轮胎质量的前提下,降低内衬层的原材料成本,提升产品的竞争力。

对结构优化后的内衬层进行成本测算,每条轮胎可节约原材料成本1~3元,年累计可节约成本100万元以上。

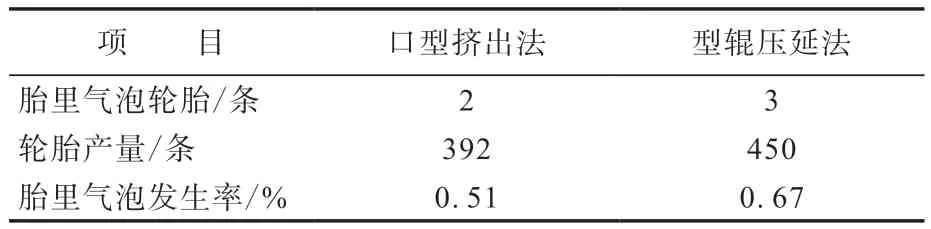

4.3 轮胎病疵

内衬层引起的轮胎病疵主要为胎里气泡,在以往统计中发现,口型挤出法生产的内衬层在胎里气泡方面要明显好于型辊压延法。本次试验两种工艺生产的内衬层在同一台成型机上进行轮胎成型。轮胎胎里气泡发生率如表3所示。

表3 轮胎胎里气泡发生率

从表3可以看出,口型挤出法生产内衬层的轮胎胎里气泡发生率下降约23.8%,对轮胎质量提升有利。

口型挤出的内衬层表面稍微粗糙,在保证表面粘性的情况下,其与胎体或胎侧贴合时,因表面不平整利于层间气泡排出,而不会形成层间窝气,进而降低病疵的发生。型辊压延内衬层则与之相反,其表面光滑,粘性较高,成型贴合时容易窝气而导致病疵的发生。

4.4 设备维护和保养

型辊压延法主机由挤出机和压延机组成,一般采用2套PLC控制程序,存在两套程序间的衔接问题,同时,每次更换规格需要将挤出机后退,型套内辊抬起和落下,相对控制程序更为复杂,故障率也更高,维护保养的难度增加。

口型挤出法主机为一套系统,更换规格只需将口型盒移出再重新装入即可,相对控制程序简单,可大幅降低故障率和维护保养的难度。

5 结语

作为两种不同的内衬层生产工艺,型辊压延法和口型挤出法存在各自的优势和不足,相对口型挤出法,型辊压延法具有内衬层表面质量优良、尺寸稳定性强和生产速度高等优势,但在更换规格、成品病疵、设备维护保养和工装设计加工等方面不如口型挤出法,口型挤出法可实现内衬层规格快速变更,降低成本。针对两种工艺的优劣势,轮胎公司可根据自身需求,合理选择满足自身条件的内衬层生产工艺路线。