轮胎挤出口型参数化设计与加工

高春芝,张世全

(1.威海福旺环保设备有限公司,山东 威海 264200;2.三角轮胎股份有限公司,山东 威海 264200)

随着我国轮胎行业的快速发展,产品更新换代逐步加快,轮胎企业为快速响应市场需求,提高市场竞争力,不断推出满足客户需求的高质量产品。针对轮胎产品多样化、系列化的发展趋势,挤出口型作为轮胎生产的重要工艺装备,其设计及加工的准确性及高效性直接影响轮胎的制造质量及交付周期,尤其是需设计及加工数量较多挤出口型时,快速、准确地加工及交付至关重要[1-4]。

为保证挤出口型设计及加工的准确性及高效性,我公司根据客户提供的挤出部件尺寸及胶料膨胀系数,采用EXCEL和CATIA软件准确、快速地实现挤出口型参数化设计,并将口型设计文件导入数控软件,进行机床加工,达到准确、快速交付客户的目的。

本工作以11R22.5轮胎挤出胎面为例,介绍利用CATIA软件进行挤出口型参数化设计的方法。

1 挤出口型三维图绘制

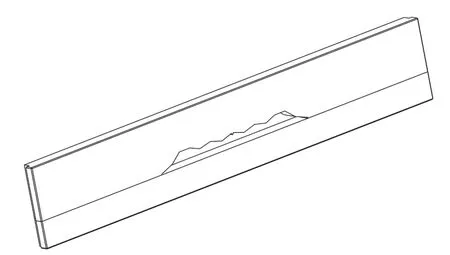

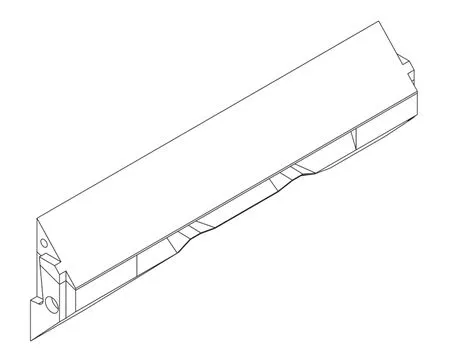

通常挤出口型包括终口型及预口型两部分,需分开进行设计和制图。利用CATIA软件分别绘制11R22.5轮胎胎面挤出终口型(见图1)及预口型(见图2)三维图。

图1 胎面挤出终口型三维图

图2 胎面挤出预口型三维图

2 挤出口型型腔参数化设计

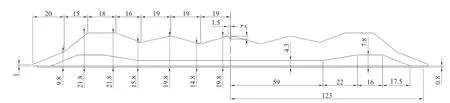

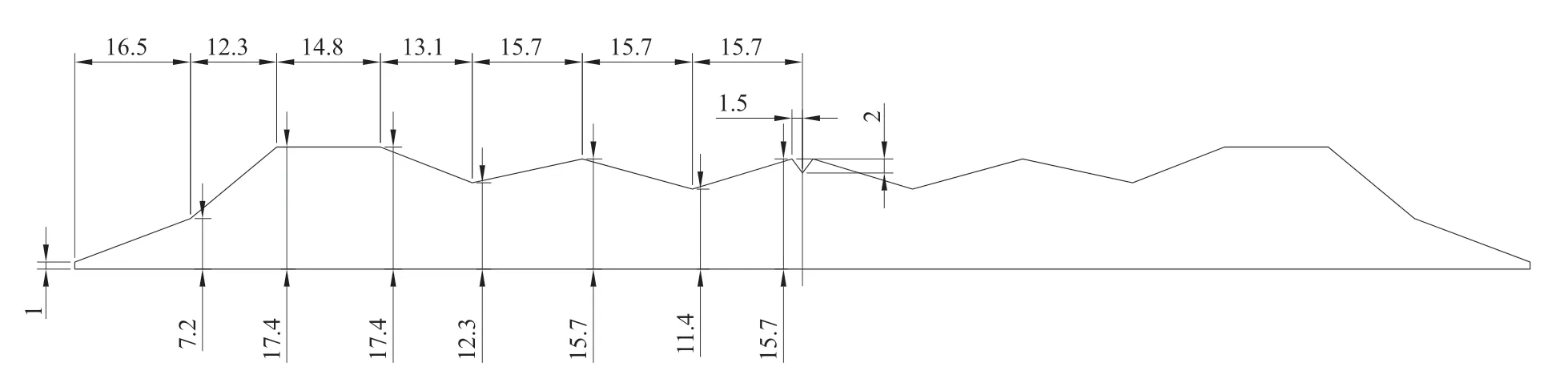

因不同规格终口型及预口型外形尺寸相同,只需对终口型及预口型型腔进行参数化设计,胎面挤出部件尺寸如图3所示。

图3 胎面挤出部件尺寸

通常挤出胎面外形尺寸由挤出终口型型腔尺寸控制,胎面基部胶尺寸由预口型型腔尺寸控制,因此分别对终口型及预口型型腔进行参数化设计。

2.1 挤出终口型

(1)用CATIA软件打开胎面挤出终口型三维图(见图1),点击“f(x)”图标,进入建立参数对话框(见图4),新建与胎面各尺寸(见图3)对应的参数,并对应赋值于每个参数。

图4 建立参数对话框

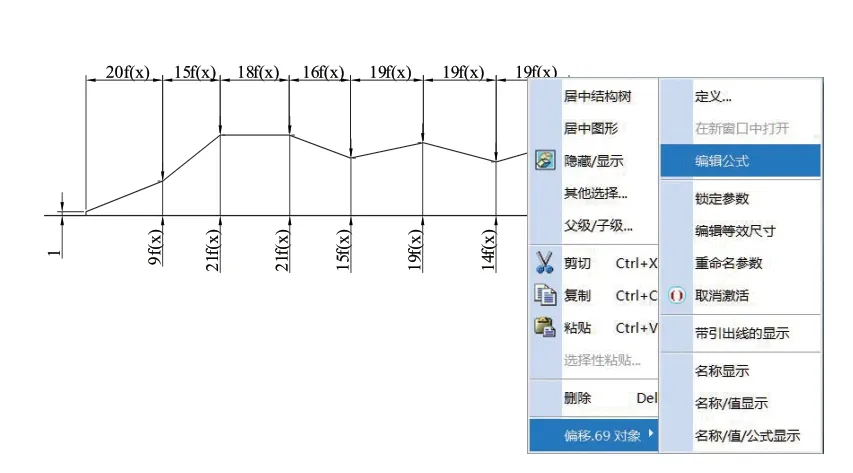

(2)进入终口型草图设计界面(见图5),右键单击各尺寸,出现级联菜单,单击“编辑公式”,弹出公式编辑器对话框(见图6),将终口型各尺寸赋值于已建立的参数,赋值完成后,草图中各尺寸后会出现“f(x)”字样,表明已完成终口型型腔各尺寸与对应参数的关联。

图5 终口型草图设计界面

图6 公式编辑器对话框

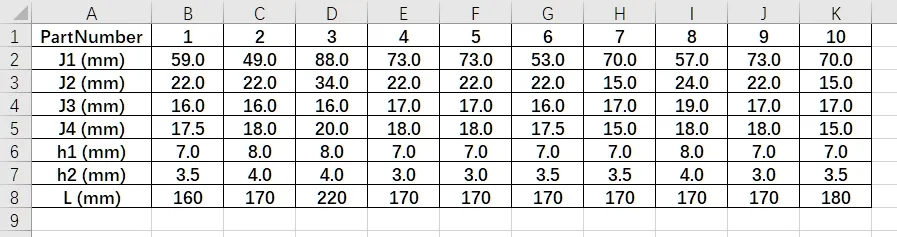

(3)返回终口型三维图界面,点击创建设计表图标,进入参数输入界面(见图7),点击参数输入界面左下角“编辑表”,弹出EXCEL表(见图8),设计的胎面终口型各尺寸已经显示在EXCEL表中第2列,根据客户提供的胶料膨胀系数,计算出需要设计的胎面口型型腔尺寸(胎面口型尺寸与胎面挤出尺寸比值通常为80%~90%),并在此基础上减小0.5~1.0 mm(为口型微调预留余量),以此作为加工尺寸输入EXCEL表中,替换第2列尺寸,即为胎面终口型型腔加工尺寸(见图9)。

图7 参数输入界面(空白)

图8 终口型设计EXCEL表界面

图9 胎面终口型型腔加工尺寸

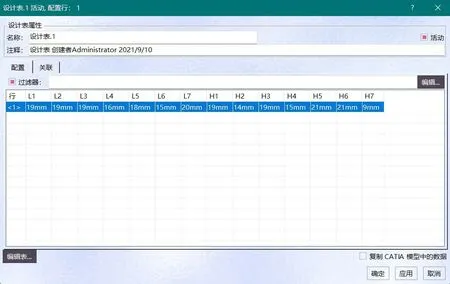

(4)如需增加其他规格胎面口型设计,可依次将各规格口型加工尺寸输入EXCEL表中第3列和第4列等,并保存。当需要设计加工某规格口型时,重新进入参数输入界面(见图10)点击相应规格参数所在行(蓝色所示),并点击“确定”后,终口型三维图即自动更新为将要设计加工的口型。

图10 参数输入界面(输入数据后)

2.2 挤出预口型

挤出预口型参数化设计与终口型设计步骤相同,在预口型三维图界面,对应终口型规格将计算完成的胎面基部胶预口型型腔加工尺寸依次输入EXCEL表(见图11)中。

图11 预口型设计EXCEL表界面

3 挤出终口型及预口型加工图纸输出

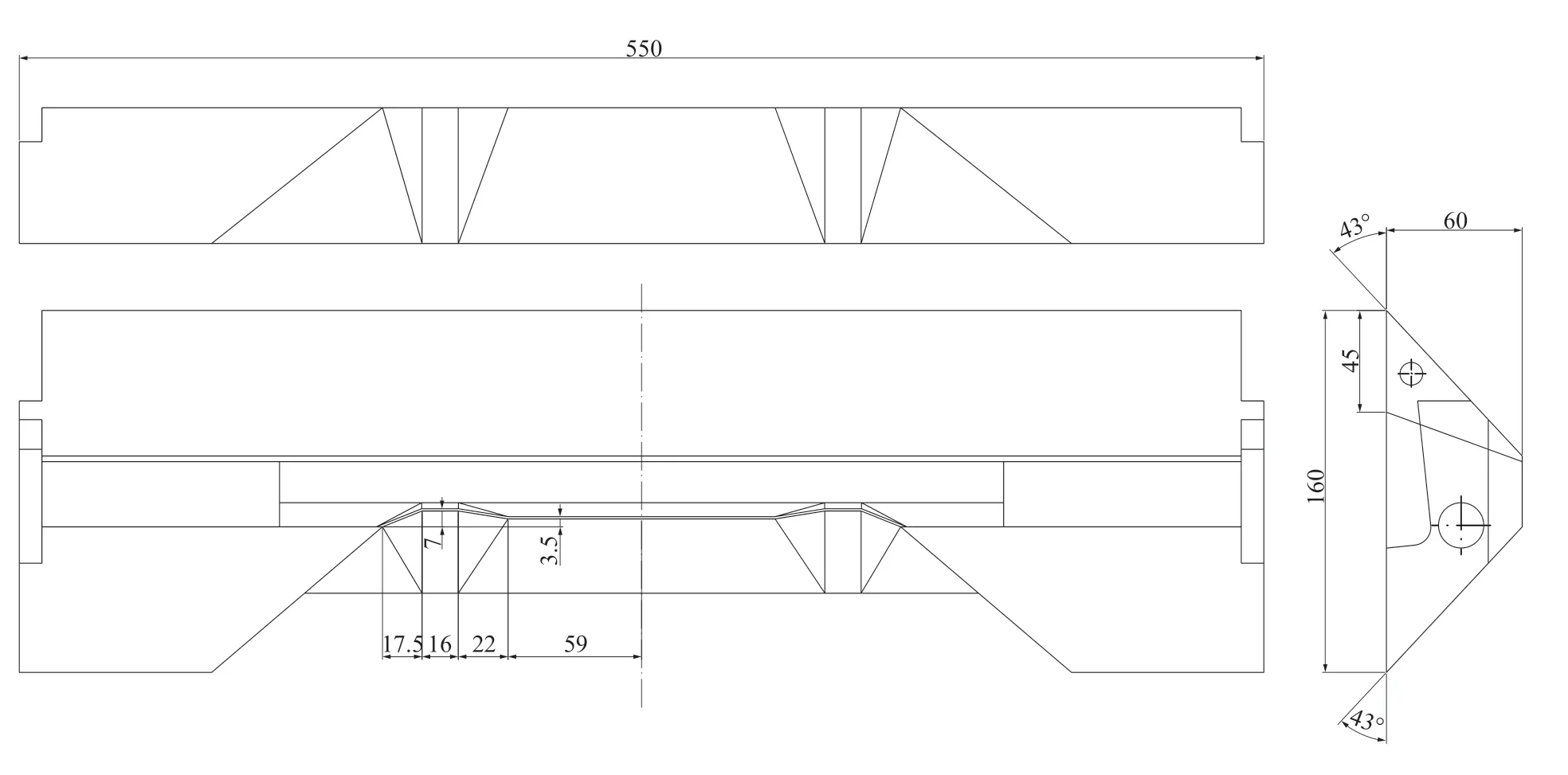

通过CATIA软件的工程制图模块,可快速建立终口型及预口型三视图(或多视图)加工图纸(见图12和13),并可自动或手动进行尺寸标注,完成后即可打印输出。当更改规格时,对应的尺寸在图纸中也可自动更改。

图12 终口型加工图纸

4 挤出终口型及预口型加工

将挤出终口型及预口型三维图另存为igs等格式文件,可导入数控加工软件,进行数控机床加工。

5 口型调试

图13 预口型加工图纸

将按上述方法设计加工的胎面口型进行试验挤出,并取样进行挤出胎面外形尺寸检测。试验挤出胎面外形宽度基本符合标准,厚度趋近于标准下限,较标准值小0.5 mm左右。对比检测情况,对终口型型腔进行打磨,再次进行试验挤出,并进行外形尺寸检测,结果表明,挤出胎面外形尺寸完全符合设计标准。

通过设计、加工和试验挤出过程可以看出,上述挤出口型参数化设计方法可以达到准确、快速地完成口型设计、加工和调试的目的。

6 结语

本文介绍了挤出口型参数化设计方法,根据挤出部件尺寸及胶料膨胀系数,计算出口型型腔加工尺寸,采用EXCEL和CATIA软件实现口型参数化设计,从而保证口型设计加工的准确和快速。