压延钢丝帘布常见问题及控制

程继强

(陕西延长石油集团橡胶有限公司,陕西 咸阳 712000)

全钢载重子午线轮胎胎体帘布、带束层帘布及胎圈包布均由钢丝帘线经压延覆胶而制成。钢丝帘布骨架材料质量约占轮胎总质量的30%,且对轮胎的负荷性能起决定性的作用。钢丝帘布质量控制的关键在于压延工艺的控制。不同于其他胶部件,钢丝帘布由钢丝帘线与胶料组成,在压延工艺中钢丝帘线的质量控制及胶料的加工过程控制都是重点。钢丝帘线在开包前后乃至整个工艺过程中必须严格控制环境温度和湿度,且钢丝帘线的排列必须按照特定的排线规则严格操作;胶料在与钢丝帘线复合前必须经过热炼工艺以尽可能达到最好的分散度以及最均匀的温度,促进胶料与钢丝帘线更好地渗透覆胶。当然,压延机覆胶过程的控制是钢丝帘布质量控制的核心,决定了钢丝帘布的最终质量水平。

本工作以公司压延工艺控制过程为依据,研究钢丝帘布压延工艺控制中常出现的一些典型质量问题,并提出相应控制措施。

1 厚度控制问题

压延厚度是钢丝帘布重要控制指标之一。钢丝帘布厚度控制水平不仅关系到胶料成本,更重要的是其直接影响轮胎整体质量。钢丝帘布压延厚度控制分两个方面:纵向即压延方向的厚度均匀性控制和横向即垂直于压延方向的厚度均匀性控制。

1.1 纵向厚度均匀性控制

钢丝帘布的纵向厚度均匀性受压延速度、胶料热炼均匀性、胶料门尼粘度一致性以及压延辊温稳定性等多项因素影响。因此,压延工艺控制中,压延速度要尽可能保持稳定,严禁出现忽高忽低的现象,在速度调整时要及时调整辊距,以保证帘布厚度的均匀;胶料热炼过程中要做到胶料混炼均匀,同时确保胶料温度在工艺控制范围内均匀一致;胶料门尼粘度一般通过炼胶工艺及多桌复配供胶来确保其一致性。压延速度对钢丝帘布纵向厚度的影响如表1所示。

表1 压延速度对钢丝帘布纵向厚度的影响 mm

从表1可以看出,在压延辊距不变的情况下,压延速度变化对帘布纵向厚度的影响较大。因此,在正常生产中要确保匀速生产,禁止速度忽快忽慢,在提速或降速后要及时调整辊距,确保帘布纵向厚度均匀。

1.2 横向厚度均匀性控制

钢丝帘布的横向厚度受两边辊距设置不一致等操作影响,且压延辊筒在胶料的挤压力作用下产生挠度变形,出现压延辊距中间大两边小的现象。因此,生产中要合理设置两边辊距,保证帘布两边厚度一致;对于挤压力导致的辊筒挠度变形,需要合理调整辊筒预弯曲及轴交叉参数,保证达到补偿辊筒变形的效果[1]。调整辊筒预弯曲及轴交叉参数前后帘布横向厚度扫描图如图1所示。

图1 调整辊筒预弯曲及轴交叉参数前后帘布横向厚度扫描图

从图1可以看出,辊筒参数调整前帘布横向断面出现明显的中间厚两边薄的现象,辊筒参数调整后帘布横向断面厚度明显趋于均匀一致。因此,压延工艺控制中必须合理调整辊筒预弯曲及轴交叉参数,补偿辊筒挠度变形,避免帘布横向厚度变化过大,使帘布横向厚度趋于均匀一致[2]。

2 压延帘布边空及脱层问题

压延工艺是通过四辊压延机将上下两层胶片敷贴到均匀排布的钢丝帘线上。敷贴后胶片在钢丝帘线之间及钢丝帘线间隙中的渗透性是钢丝帘布的一个重要控制指标,通常轮胎企业通过测量钢丝帘布的空气含量来表征这一特性。本工作主要研究由于压延帘布覆胶不实而导致的边空及脱层问题。

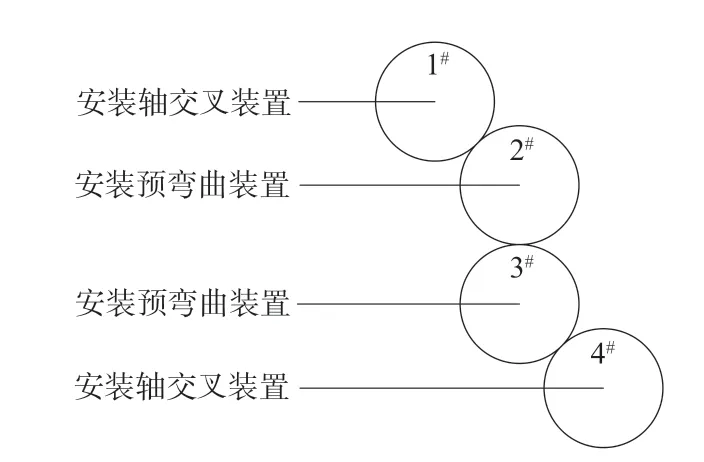

压延机辊筒在胶料挤压力作用下会产生挠度变形,而在挠度补偿时参数设置不合理还很容易出现帘布边部覆胶不实甚至脱层的现象。四辊压延机轴交叉和预弯曲装置分布如图2所示。

图2 四辊压延机轴交叉和预弯曲装置分布示意

在压延过程中如果1#辊和4#辊轴交叉值设置过小,压延辊筒产生挠度变形,导致上下胶片出现中间厚两边薄的情况,当胶片与钢丝帘线在2#辊与3#辊间进行擦胶时,由于胶片中间厚度大于两边厚度,辊筒边部对压延帘布的挤压力远小于中间正常的挤压力,导致帘布两边擦胶不实而出现边空甚至脱层问题。

出现脱层的原因很多,压延机3个辊距匹配不合理及轴交叉和预弯曲参数设定不匹配都会引起帘布边部覆胶不实或脱空,严重时甚至出现帘布大面积覆胶不实、脱层。因此,在压延工艺控制中要摸索合理的压延参数以保证帘布质量最优化。

3 帘线交叉、稀并线、弯曲问题

3.1 帘线交叉

帘线交叉是指压延过程中钢丝帘线跳出整经辊与相邻一根或多根钢丝帘线交换位置的现象,如图3所示。

图3 帘线交叉X光检验照片

钢丝帘布尤其是胎体帘布中,帘线交叉是绝对禁止的,凡是出现帘线交叉的轮胎一律不得流入市场。可能造成钢丝帘线交叉的因素比较多且原因比较分散,主要影响因素有钢丝帘线本身质量缺陷、锭子房钢丝帘线拉线和排线操作不规范、锭子房张力控制系统或穿线孔异常、整经辊匹配度差或整经辊有破损、胶料均匀程度不够或胶料中含有杂物等。压延过程中要严格按照工艺要求对各个控制点进行控制,才能保证帘线按要求排列,降低帘线交叉跳线的风险[3]。

3.2 帘线稀并线

帘线稀并线X光检验照片如图4所示。

图4 帘线稀并线X光检验照片

造成帘线稀并线即疏密不均的主要原因有:①上下胶片厚度与2#/3#辊辊距设置不匹配,造成胶片在2#/3#辊间与钢丝帘线擦胶复合过程中积胶过多,挤压帘线导致帘线位置发生变化;②压力辊与3#辊不平行,导致钢丝帘线在压力辊与3#辊间受到不均匀的挤压力,从而出现帘线位置发生变化的情况;③辊筒挠度变形补偿参数设置不合理,导致局部辊距小或胶片厚度大挤压钢丝帘线而出现帘线位置变化。压延过程中应合理设计胶片厚度、辊距及辊筒挠度变形补偿参数等,减少帘线稀并线问题。

3.3 帘线弯曲

帘线弯曲X光检验照片如图5所示。

图5 帘线弯曲X光检验照片

造成帘线弯曲的主要原因有:①钢丝帘线本身弯曲;②钢丝帘线锭子绕线不规范,在压延导开过程中压线导致钢丝帘线在拉力作用下弯曲;③钢丝帘线在导开过程中从张力臂掉落,在非转动部位强拉导致帘线弯曲;④锭子房拉线和排线没有按照要求操作,造成帘线严重交叉,在拉力作用下出现帘线弯曲。压延过程中应注意检查钢丝帘线的质量,规范钢丝帘线锭子绕线、导开、拉线和排线等操作,减少帘线弯曲问题。

4 帘布表面不平整问题

压延帘布要求表面必须平整,如果出现表面不平整会影响裁断质量,特别是斜裁帘布不平整会导致裁断部件不是平行四边形,出现带束层大头小尾问题,更重要的是帘布不平整会造成轮胎中钢丝帘线之间受力不均匀,影响轮胎的整体质量。

在压延中帘布不平整主要出现在尾丝部分,很多轮胎企业为节约成本,都会最大化利用压延帘布,但由于尾丝张力控制难度大,很容易出现帘布不平整的现象。尾丝张力控制一般采用磁力板,可调节磁力大小的电磁磁力板相对而言更有利于尾丝张力的控制。另外,压延过程中如果出现锭子架张力系统异常,也会产生帘布不平整的问题,因此需要定期维护锭子架张力系统,避免异常问题出现。帘布在压延后及裁断前受外力作用也是产生帘布表面不平整的一个原因,应尽量避免。总之,压延帘布表面不平整则不能使用,必须采取严格预防措施。

5 结语

本工作就钢丝帘布压延工艺中常出现的厚度控制,边空和脱层,帘线交叉、稀并线和弯曲及帘布表面不平整等问题进行分析研究,并提出相应控制措施,为钢丝帘布压延工艺控制水平提升起到推进作用,也为钢丝帘布及轮胎质量提高提供技术保障。

另外,本工作只针对压延工艺运行过程中遇到的主要质量问题进行了初步研究,在今后的工作中还需进一步探索更优化的问题解决方案,同时探索压延工艺控制点与帘布质量缺陷的关联性,为预防帘布质量缺陷提供更有力的保障。