18°~70°钢丝帘布裁断机升级改造

林文吉

(贵州轮胎股份有限公司,贵州 贵阳 550001)

随着市场经济的发展,载重轮胎的需求量越来越大,制造厂家也越来越多,竞争越来越激烈。18°~70°钢丝帘布裁断机是我公司载重轮胎的重要生产设备,由于设备陈旧,很多功能难以满足生产要求,因此对设备升级改造势在必行,本文简要介绍该设备的升级改造情况[1-5]。

1 存在的问题

我公司18°~70°钢丝帘布裁断机使用时间较长,很多技术参数已不能满足当前市场的要求,其具体的技术参数如下:裁断钢丝帘布厚度 1.6~5.0 mm,裁断钢丝直径 3.0 mm,裁断帘布宽度 200~800 mm,接头错边量 5~7 mm(标准要求在2 mm以内)。

18°~70°钢丝帘布裁断机在运行过程中故障率非常高,长期影响生产,主要故障表现在定长不准、接头错边、开线和毛刺等方面。经过统计平均每2 h就会出现一次故障,每次修理时间至少30 min,生产基本上处于半自动状态,特别是在接头机的位置,操作工必须实时监察,还经常需要手工辅助生产,有一定的安全隐患。

2 技术改造

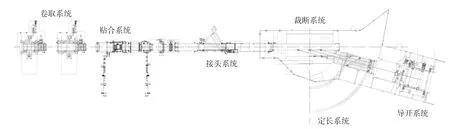

18°~70°钢丝帘布裁断机由导开、定长、裁断、接头、贴合和卷取6个系统组成,其整机结构如图1所示。

图1 18°~70°钢丝帘布裁断机的整机结构

18°~70°钢丝帘布裁断机工作时,帘布首先由导开系统导开,经定长、裁断、接头、贴合后卷取,整个工作流程结束。

通过对18°~70°钢丝帘布裁断机调查分析发现,影响设备生产效率、制造精度、接头质量的主要部件是定长、裁断和接头系统,因此这3个系统是本次升级改造的重点。

2.1 定长系统改造

定长系统是18°~70°钢丝帘布裁断机的关键部件,定长不准确,会导致裁断的帘布出现大头小尾、接头错边、开线等问题,无法达到自动化生产,不能满足工艺要求,影响接头质量和生产效率,改造前定长系统如图2所示。

图2 改造前生产线定长系统

从图2可以看出,定长系统主要由机座和定长磁力运动机构组成,其核心为定长磁力运动机构。定长磁力运动机构通过启动、停止电动机控制齿轮/齿条向导开、裁刀方向往返运动。一次往返运动为一个定长周期。定长磁力运动机构通过磁铁吸附帘布向裁断方向运动,到达设定位置放下帘布后向导开方向移动,到达设定位置,完成一个定长周期。因定长工位的位移量只有300 mm,而裁断帘布宽度为600 mm,因此裁刀裁断1次帘布,定长磁力机构要完成2个定长周期运动,送料时间较长,裁断1次帘布需要8 s,严重影响设备的工作效率,而且2个定长周期裁断1次,裁断的帘布宽度有累积定长误差,导致裁断帘布尺寸长期达不到工艺要求。

为了解决定长系统的问题,在没有历史经验借鉴的情况下,通过全面考虑,确定把整个定长磁力运动机构全部去掉,如图3所示。

图3 改造后无定长磁力运动机构生产线

去掉定长系统后,需要解决帘布移动的问题。通过查阅大量的机械设计资料和多次模拟试验,最后设计出一套帘布牵引机构,如图4所示。

图4 帘布牵引机构

帘布牵引机构由机座、机架、动力系统、执行机构、传动机构、气缸、齿条和齿轮等零部件组成。帘布通过导开系统导开后,由动力辊筒传送到裁刀的位置,采用气缸的伸缩原理控制机械手的张合抓取帘布,再用气缸活塞杆前进后退的运动原理,牵引移动帘布。

抓取气缸主要为抓取机械手提供张合动力。当抓取气缸进气时,气缸活塞向前移动,抓取机械手张开;当抓取气缸排气时,抓取机械手合并,夹紧帘布。采用30个同等规格的小气缸设计出一套抓取装置。抓取帘布时,在不损伤帘布、保证帘布质量的前提下,调节气缸气压的大小,本设计气缸抓取压力为2 MPa。

采用前进后退气缸解决帘布的移动问题。气缸的选型以及行程根据裁断帘布的最大宽度进行设定,本机构气缸活塞杆的行程设计为800 mm,气缸牵引压力为6 MPa。

抓取机械手抓好帘布后,前进后退气缸开始动作,把帘布牵引至输送带上,达到设定的帘布裁断宽度时抓取气缸和前进后退气缸同时排气,整个牵引运动机构回到等待的位置。此时裁刀开始动作,裁断帘布。牵引运动机构周期性往复 运动。

改造后定长时间由原来的8 s缩短到3 s,节省了5 s的定长时间;定长部位宽度由原来的6 m缩短为2 m,减少了物料跑偏现象。去掉定长磁力运动机构解决了定长不准确、裁断帘布大头小尾、接头错边超标和定长时间长的问题。

2.2 裁断系统改造

原设计裁断钢丝帘布厚度为1.6~5.0 mm,钢丝直径在3.0 mm以内。当前市场上许多帘布钢丝直径已经超过3.0 mm。因此必须进行改造,使18°~70°钢丝帘布裁断机达到裁断钢丝直径3.0 mm以上钢丝帘布的要求。

为了达到这一目标,在裁断机刀座上增加400 kg配重。改造完成后,裁刀能够裁断钢丝直径在 4.0 mm以内的钢丝帘布,达到改造效果。

增加配重后不仅裁断钢丝的直径增大,裁断帘布的毛刺问题也得到了解决。

2.3 接头系统改造

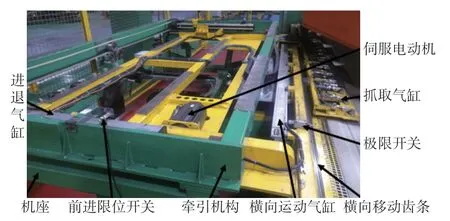

帘布裁断后通过输送带传送到接头机的位置,由接头机把帘布头尾连接起来。在连接过程中接头机经常会出现缝合不好、开线、错边超标的问题,因此设计辅助接头装置,如图5所示。

图5 辅助接头装置

当帘布通过输送带传送到接头机部位时,接头机辅助接头装置在PLC程序控制下开始横向动作,并采用挡板挡住帘布,阻止帘布跑偏。这可保证接头质量,解决人工干预接头的问题,避免安全隐患的发生。

2.4 PLC程序优化

PLC程序优化前,定长工段送2次料裁断1次帘布。在2次送料过程中有一定的累计送料误差,影响裁断精度,裁断的帘布宽度会出现不稳定现象,导致接头错边、开线。

优化PLC程序,定长工段送1次料裁断1次帘布,解决了送料过程中的累计送料误差问题,提高了裁断精度,减少了接头错边、开线的现象,缩短了送料时间,达到提高生产效率的目的。

3 结语

18°~70°钢丝帘布裁断机升级改造后,裁断钢丝帘布厚度为1.6~7.0 mm,比改造前的1.6~5.0 mm增大2.0 mm;裁断钢丝直径为4.0 mm,比改造前的3.0 mm增大1.0 mm;接头错边由原来的5~7 mm减小到1.5~2.0 mm,达到工艺要求。

18°~70°钢丝帘布裁断机升级改造解决了原设备裁断钢丝直径小、裁断帘布毛刺大、接头错边超标及生产效率低的问题。