半钢子午线轮胎挤出胎侧合格率的提升

奚丰希,李天奇,陈 超,姜浩军

(杭州海潮橡胶有限公司,浙江 杭州 310018)

随着汽车工业和道路交通运输业的发展,对轮胎的制造质量和性能要求越来越高。轮胎承受和转移汽车与地面之间的各种力和力矩,要求具有良好的操纵稳定性、舒适性、安全性、耐磨性能、高速性能及低滚动阻力。轮胎的均匀性对轮胎的使用性能影响很大,均匀性已成为衡量轮胎质量的一项重要指标[1]。半钢子午线轮胎制造工序繁多,胎侧部件加工是其生产的一个重要环节。胎侧部件的加工精度对轮胎的均匀性和外观质量有很大的影响。

本工作分析半钢子午线轮胎胎侧挤出合格率的影响因素,并提出相应的解决方法[2-7]。

1 使用设备

胎侧三复合挤出生产线的主要设备包括Φ200 mm/Φ150 mm/Φ120 mm三复合销钉式冷喂料挤出机组、4组长度强制收缩辊道和单位长度称量及测宽装置、水槽喷淋冷却装置、压缩空气吹干装置、热空气吹干装置、热刺孔装置和卷取装置。

2 胎侧挤出质量影响因素分析

2.1 胎侧宽度控制

调试半钢子午线轮胎胎侧挤出生产线时,遇到多块新加工口型板(左、右宽度相同)挤出胎侧左、右宽度差较大问题,驱动侧胎侧宽度比操作侧胎侧宽度大2~2.5 mm。对测宽装置进行校验,没有发现异常情况。对机头内外护胶流道进行检查发现,驱动侧的外护胶流道有异常,即挤出平直度不好,出现弧形。

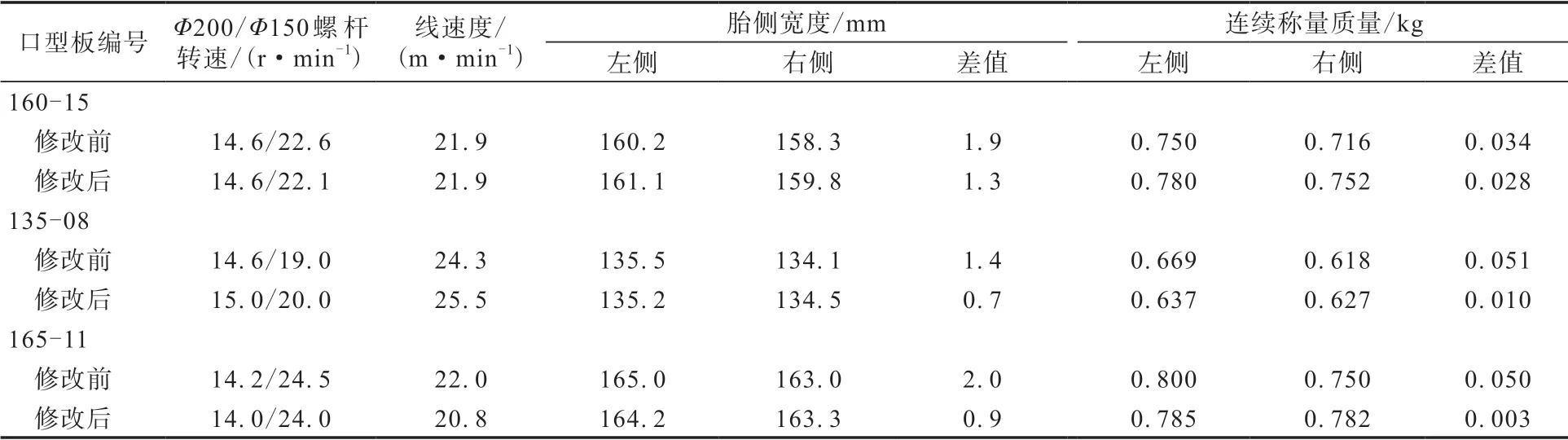

通过修磨驱动侧机头内外护胶流道板中间的阻尼块,使驱动侧外护胶两端的流速更均匀一致,挤出胎侧具有较好的平直度,口型流道修改前后挤出工艺数据对比如表1所示。由表1可见,该流道修改后,同一胎侧口型板挤出左、右胎侧宽度仍相差1~1.5 mm。

表1 口型流道修改前后胎侧挤出工艺数据对比

观察预口型发现,胎侧胶流道是单流道。从原理上分析,使用单流道设计挤出制品质量不如分流道好。单流道(见图1)具有结构相对简单、加工成本低的优点,缺点是易受螺杆旋转方向和胶料质量波动因素影响,导致机头压力分配不均,横断面各点流速不一致,且螺杆转速越高,其压力分配越不均衡,左、右各点流速差异越大。分流道(见图2)的缺点是结构相对复杂、流道加工和修理时间较长,优点是能很好地平衡螺杆旋转方向和胶料质量波动的影响,使机头内左、右流道横断面各点胶料的流速保持一致。

图1 单流道

图2 分流道

为减少口型板修改工作量和提高挤出质量,决定将预口型胎侧胶流道由单流道改为分流道。改为分流道后配用同一口型板挤出,左、右胎侧宽度偏差基本消失,前、后连续秤显示,左、右两条胎侧连续称量差值也很小,挤出胎侧的宽度和质量更均匀。

同时应用胎侧宽度自动反馈控制程序,半钢子午线轮胎胎侧挤出生产线运行可靠、稳定,挤出胎侧宽度精度高,波动在±1.0 mm范围内,而以前人工控制波动值为±2 mm。由于采用高效的自动化控制,工人劳动强度也大大降低,胎侧宽度扫描合格率由92%提高到99%以上,大幅度提高了半钢子午线轮胎胎侧的制造质量,显著减少了胎侧返回胶。

2.2 一次法成型胎侧香蕉形弯曲问题

一次法成型工序有时会发现导开的两条胎侧边部不平直,弯曲如香蕉形。香蕉形胎侧在贴合时偏离指示灯方向,与设计要求不符合,影响轮胎的均匀性和动平衡,严重时会影响轮胎的外观质量,例如轮胎硫化后产生缺胶。

2.2.1 检测方法

取一块长1 500 mm、宽800 mm的清洁平直的衬布,放在光滑的水平桌面上,然后剪两条长约 1 400 mm的同时挤出的胎侧,平行地放在衬布上。在两条胎侧长度的中心处画一条垂线,做好标记。再在中心线两侧500 mm处画两条垂线,连接间隔1 000 mm的两条垂线作为基准直线,测量胎侧边缘点在不同停放时间与该直线的距离,如图3所示,距离越大,胎侧弯曲度越大,香蕉形变形越严重。

图3 胎侧弯曲的测量方法

2.2.2 原因分析

在子午线轮胎胎侧胶复合挤出时,如果胎侧胶挤出螺杆转速与外护胶挤出螺杆转速不匹配,两种胶料收缩率相差较大,会产生严重的香蕉形变形问题。

2.2.3 解决措施

(1)在挤出一次法成型轮胎胎侧时,合理匹配各挤出螺杆转速,并加以固定。

(2)为提高胎侧外护胶挤出速度,对口型板外护胶端进行倒角处理。

改善前后半钢子午线轮胎胎侧挤出生产线(135-08口型板)挤出胎侧香蕉行弯曲度数据对比如表2所示。

表2 改善前后胎侧香蕉形弯曲度的数据对比 mm

由表2可知,改善前挤出胎侧在停放35 min后,左、右胎侧香蕉形弯曲度分别为5.0和4.5 mm,改善后则分别为2.5和2.0 mm,质量提升较为明显。

2.3 胎侧刺孔

在成型工序各部件组合过程中,部件之间会夹带空气,如果不排除空气,轮胎硫化后就会产生气泡类缺陷。人工刺孔劳动强度大,且质量不稳定,刺孔位置准确度低。在胎侧挤出生产线上安装热刺孔机(见图4)能很好地解决上述问题。

图4 胎侧热刺孔机

在一条挤出生产线上安装2台热刺孔机,根据不同子午线轮胎胎侧的厚度,调整刺孔机上下辊的间距即可。胎侧输送至热刺孔机,槽型上压力辊压在胎侧上表面,下加热辊上的刺针从胎侧下表面刺穿,刺针旋转的切线方向与胎侧运动方向相同[2]。

热刺孔机安装在冷却水槽后、裁断装置前,只要吹干净水,刺孔机在作业时易进水、不易干燥等问题就可避免。也可选择易出现气泡的轮胎胎侧进行穿刺。刺孔分布密度可自主控制,避免刺孔后轮胎胎侧表面锥眼过多的缺陷。根据不同的轮胎胎侧配方和气温条件,确定最佳的热穿刺辊温度。热穿刺辊温度选择应保证胎侧气孔直径小、透光率高,我公司规定半钢子午线轮胎胎侧刺孔后,气孔直径不得大于1 mm。如果热穿刺辊温度设定太低,胎侧刺孔后,气孔直径较大、透光率低,容易使轮胎硫化后气孔不能闭合。另外,胎侧气孔透光率低也达不到排气的目的。如果热穿刺辊温度设定太高,易造成胎侧与刺针接触部位的胶料焦烧。半钢子午线轮胎胎侧热穿刺辊设定温度选择(100±5) ℃。为确保胎侧热刺孔质量,建议做好以下几点。

(1)每星期检查刺针是否有弯曲2—4次,发生弯曲就及时更换。

(2)检查气孔是否符合标准,如果气孔偏大应及时更换刺针,或对刺针装置进行限位。

(3)检查刺针温度设置是否符合要求。

(4)检查联动线上经水冷却后胎侧上下表面是否吹干。

根据统计,在相同生产条件下,使用热刺孔机,轮胎气泡发生率由0.2%~0.3%降低至0~ 0.04%。

3 结论

(1)通过修改口型流道和重新设计预口型,解决了左右两条挤出胎侧宽度差较大问题。

(2)通过采用胎侧宽度自动反馈控制系统,胎侧宽度波动误差从±2 mm减小到±1 mm,提高了半钢子午线轮胎胎侧宽度的精度和扫描合格率,显著减少了胎侧返回胶。

(3)通过合理匹配各挤出螺杆转速及对口型板局部进行倒角,有效降低了香蕉形胎侧的产生几率。

(4)通过在胎侧挤出生产线上安装热刺孔机,解决了成品轮胎产生较多气泡的问题。

通过采取以上措施,半钢子午线轮胎挤出胎侧合格率明显提升。