井下矿用12.00R24全钢工程机械轮胎肩空脱层优化的有限元分析

张文杰,印海建,王锐佳,雍占福,李 淼,王传铸*

[1.泰凯英(青岛)专用轮胎技术研究开发有限公司,山东 青岛 266100;2.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042]

近年来,随着采矿业的快速发展,对全钢工程机械轮胎的需求日益增加,尤其井下矿用工程机械轮胎。由于井下矿用轮胎的使用环境非常严苛,且轮胎损坏往往影响车辆的使用效率,客户对井下矿用轮胎的性能提出了更高的要求,以缩短因轮胎损坏而造成的停工时间。

有限元方法可以快速为设计者提供必要的数据支撑,是产品质量提升的重要工具。轮胎的使用同时存在着材料、几何、接触三大非线性问题,理论求解几乎不可能,因此在轮胎结构设计中有限元方法显得更加重要,而且应用越来越广泛[1-2]。根据市场反馈,针对全钢工程机械轮胎使用中后期肩空脱层的问题,本工作以井下矿用12.00R24全钢工程机械轮胎为研究对象,基于Abaqus软件对轮胎肩空脱层的原因进行有限元分析,并对轮胎设计方案进行优化,以期为改善轮胎性能提供参考。

1 有限元模型的建立

轮胎的有限元分析主要包括材料模型建立、有限元模型建立以及分析计算和后处理。

1.1 橡胶材料模型及骨架结构设计

全钢工程机械轮胎主要由橡胶和金属骨架材料构成。在轮胎有限元分析中一般使用Yeoh本构模型表征橡胶材料的高弹性[3-7]。本研究将轮胎各部位胶料循环拉伸8次,消除Mullins效应之后,取最后1次稳定的应力-应变曲线,通过最小二乘法拟合得到Yeoh本构模型的材料参数。金属骨架材料是线弹性材料,使用弹性模量和泊松比表征其应力-应变行为。

原始方案轮胎带束层设计如表1所示。

表1 原始方案轮胎带束层设计

1.2 有限元模型

对12.00R24全钢工程机械轮胎的材料分布图进行合理简化,去掉对结果影响小的防擦线和装饰线,然后划分网格,如图1所示。

图1 轮胎材料分布图及有限元模型

根据材料分布图,轮胎各部位分别赋予相应的材料。橡胶材料的单元类型分别采用CGAX3H和CGAX4H,骨架材料的单元类型采用SFMGAX1。利用Abaqus软件进行二维充气和三维静态加载等分析。

2 轮胎肩空脱层原因分析与有限元仿真结果

2.1 原始方案轮胎肩空脱层原因分析

通过对市场反馈的肩空脱层的原始方案轮胎进行断面分析,发现轮胎损坏的起始点均位于3#带束层端点,如图2所示。分析认为,3#带束层端点应力集中导致了轮胎损坏。

图2 损坏轮胎断面

2.2 有限元仿真结果

利用有限元技术仿真原始方案轮胎肩部的受力情况,分析轮胎使用中后期肩空脱层的原因,并进行优化方案分析。

2.2.1 原始方案轮胎胎肩部位受力有限元分析

原始方案轮胎胎肩部位应力分布有限元分析结果见图3。从图3可以看出,轮胎胎肩部位最大应力位于3#带束层的边部下方,此位置与市场反馈的问题轮胎的损坏起始点一致。

图3 原始方案轮胎胎肩部位应力分布有限元分析结果

原始方案轮胎胎肩部位应变能分布有限元分析结果见图4。从图4可以看出,轮胎胎肩部位最大应变能也位于3#带束层边部下方。

图4 原始方案轮胎胎肩部位应变能分布有限元分析结果

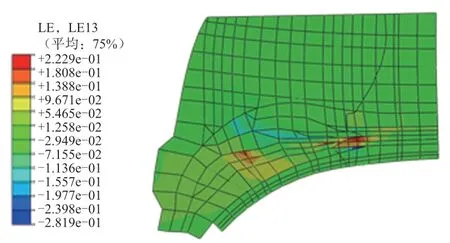

原始方案轮胎胎肩部位剪切应变分布有限元分析结果见图5。从图5可以看出,轮胎胎肩部位最大剪切应变也位于3#带束层的端点部位。

图5 原始方案轮胎胎肩部位剪切应变分布有限元分析结果

2.2.2 优化方案轮胎胎肩部位有限元分析

为了解决轮胎使用中后期出现肩空脱层的问题,对原始方案轮胎的骨架材料设计进行调整,采用全新的带束层结构,即4层带束层+0°带束层结构,同时适当调整带束层角度,合理优化带束层 宽度。

优化方案轮胎带束层设计如表2所示,胎肩部位材料分布主要调整包括带束层结构优化、垫胶厚度优化和内轮廓调整。优化方案和原始方案轮胎胎肩部位材料分布如图6所示。

图6 优化方案和原始方案轮胎胎肩部位材料分布

表2 优化方案轮胎带束层设计

优化方案轮胎胎肩部位应力分布有限元分析结果见图7。从图7可以看出,优化方案轮胎胎肩部位应力的最大值比原始方案轮胎大幅下降,降幅达51.4%,且胎肩部位整体应力也明显降低。

图7 优化方案轮胎胎肩部位应力分布有限元分析结果

优化方案轮胎胎肩部位应变能分布有限元分析结果见图8。从图8可以看出,优化方案轮胎胎肩部位应变能的最大值比原始方案轮胎大幅下降,降幅达74%,且胎肩部位最大应变能的位置也转移至胎肩垫胶下方。

图8 优化方案轮胎胎肩部位应变能分布有限元分析结果

优化方案轮胎胎肩部位剪切应变分布有限元分析结果见图9。从图9可以看出,优化方案轮胎胎肩部位应变能的最大值比原始方案轮胎大幅下降,降幅达60%,且胎肩部位最大剪切应变的位置也发生了转移。

图9 优化方案轮胎胎肩部位剪切应变分布有限元分析结果

3 成品轮胎性能验证

采用优化方案试制成品轮胎,进行TKPH值(负荷与速度的乘积)测试,并与原始方案轮胎进行对比。

TKPH值测试步骤如下。

(1)将轮胎安装在标准测试轮辋上,充入规定的测试充气压力。

(2)将充气轮胎停放至规定时间后,以该规格轮胎的最低测定速度开始运行。

(3)轮胎每运行1 h,测量所有测温孔的温度,测量完成后继续运行,直到温度保持稳定。在确保安全的情况下,温度测量应在15 min内完成。

(4)对所有测温孔进行编号,每次按同一顺序进行温度测量,所有测温孔温度稳定(同一测温孔连续测量3次温度均停止上升或3次测量温度最高值与最低值之差小于3 ℃)时,即达轮胎的平衡温度,停止测量。

(5)轮胎冷却至室温,按下一个测定速度开始运行,直至在此速度下达到温度稳定。

(6)按照测试规定至轮胎损坏或将选取的测试速度测试完。

TKPH值的计算方法为:环境温度设为38 ℃,以试验过程中每个速度阶段的每组测温点所达到的最高平衡温度为纵坐标,以轮胎试验负荷与试验速度相乘所得的值为横坐标,绘制曲线,在曲线图上读取轮胎临界温度对应的TKPH值就是轮胎的TKPH额定值。

临界温度值取决于轮胎的结构、材料性能及胶料配方等,因制造商不同而各异,推荐温度为93~121 ℃。

试验结果表明,原始方案轮胎的TKPH值为17.3,优化方案轮胎的TKPH值为33.3,比原始方案轮胎提高了93%。由此可见,轮胎胎肩部位性能有较大提高,说明优化方案有效可行。

4 结论

利用有限元仿真方法分析井下矿用12.00R24全钢工程机械轮胎肩空脱层的原因为3#带束层端点应力集中,对轮胎原始设计方案进行优化,采用4层带束层+0°带束层结构、适当调整带束层角度、合理优化带束层宽度,并采用有限元方法对优化方案轮胎的胎肩部位力学性能进行评估,摆脱了仅靠设计人员的经验和主观判定对轮胎胎肩部位力学性能进行评价的思路,能更好地指导轮胎设计优化,解决轮胎使用中后期肩空脱层的问题,缩短研发周期,节约研发成本。优化方案改善了轮胎的胎肩部位应力分布,将胎肩部位的应力集中点进行分散,优化方案轮胎的TKPH值比原始方案轮胎提高了93%。