耐裂口高气密性全钢子午线轮胎气密层胶配方的开发

崔 晓,董凌波,周鹏程,李 超,周忠伟,于志勇

(三角轮胎股份有限公司,山东 威海 264200)

轮胎气密层的主要作用是密封气体,阻止氧气和水蒸气向轮胎内部渗透,保持轮胎内部充气压力,防止轮胎内部各部件氧化[1]。溴化丁基橡胶(BIIR)由于富有密集的侧甲基分子链结构,其化学稳定性和热稳定性较高,气密性较好,因此成为轮胎气密层用主要胶种[2]。但全BIIR的气密层存在成本高、粘合性能差等缺点,通常要与其他胶种并用[3];同时添加纳米碳酸钙等无机填料,虽然价格便宜,但气密性会降低。随着轮胎的长期使用,尤其是公交车轮胎,载质量大且刹车频繁,气密层胶的透气率高且长期处于屈挠变形状态,导致气密层出现裂口现象。

本工作开发了一种耐裂口高气密性全钢子午线轮胎气密层胶配方,可使轮胎的气密性和耐屈挠裂口性能得到提高,同时改善轮胎使用后期出现的气密层裂口问题。

1 实验

1.1 主要原材料

BIIR,牌号2222,埃克森美孚化工公司产品;炭黑N660,苏州宝化炭黑有限公司产品;无机填料Suprex,益瑞石北美陶瓷技术集团产品;环保油,TUDALEN 5138,德国汉圣公司产品;硫化剂S200-1,无锡华盛橡胶新材料科技股份有限公司产品;促进剂MBTS,荣成市化工总厂有限公司 产品。

1.2 配方

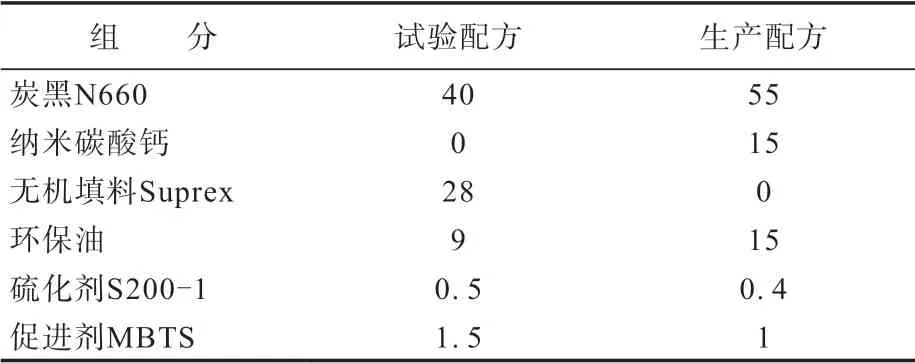

全钢子午线轮胎气密层胶配方见表1。

表1 全钢子午线轮胎气密层胶配方 份

1.3 主要设备和仪器

XM370型密炼机,大连橡胶塑料机械股份有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;Instron 3367型电子拉力试验机,美国英斯特朗公司产品;压差法气体渗透仪,济南兰光机电有限公司产品;MD-HL1804型轮胎气密性试验机,上海铭控传感技术有限公司产品;WORLDEK-TS1200型轮胎氮氧老化试验机,昆山创研科技有限公司产品;GT-7011-D型屈挠试验机,中国台湾高铁科技股份有限公司产品。

1.4 混炼工艺

大配合胶料采用两段混炼工艺,均在XM370型密炼机中进行。一段混炼转子转速为35 r・min-1,混炼工艺为:生胶、炭黑、填料、氧化镁和烃类树脂混合物→压压砣35 s→提压砣,清扫10 s→环保油→压压砣35 s→提压砣,清扫10 s→压压砣→排胶(125 ℃);二段混炼转子转速为20 r・min-1,混炼工艺为:一段混炼胶、氧化锌、硫化剂S200-1和促进剂MBTS→压压砣35 s→提压砣,清扫10 s→压压砣30 s→提压砣,清扫10 s→压压砣30 s→排胶(105 ℃),挤出下片。

1.5 性能测试

(1)物理性能。各项性能均按照相应的国家或企业标准进行测试。

(2)气密性。胶料的气密性采用压差法气体渗透仪进行测试,轮胎的气密性采用轮胎气密性试验机进行测试。轮胎气密性测试条件:温度为23 ℃,标准充气压力,标准负荷,停放3个月,测试轮胎的充气压力保持率。

(3)耐屈挠性能。按照GB/T 13934—2006进行测试,屈挠频率为300次・min-1。

(4)耐氮氧老化性能。采用轮胎氮氧老化试验机进行测试,测试条件为:温度 65 ℃,将氮气与氧气混合(体积比为1∶1),按照标准气压充入轮胎内部,每周定期测量并补充气体,测试周期为35 d。

2 结果与讨论

2.1 理化分析

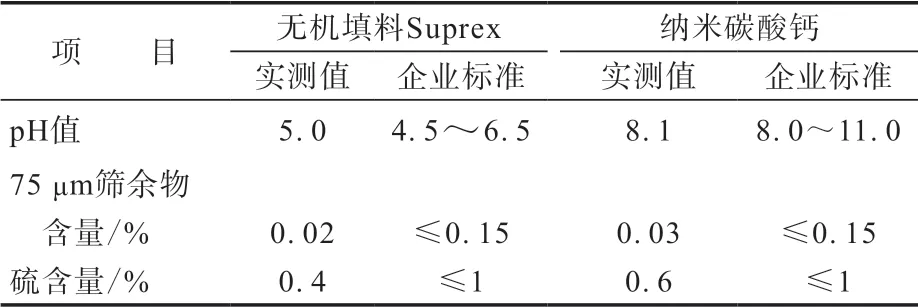

纳米碳酸钙和无机填料Suprex的理化分析结果如表2所示。

从表2可以看出:纳米碳酸钙的pH值大于7,呈碱性,而无机填料Suprex的pH值小于7,呈酸性,且硫含量小于纳米碳酸钙;两种填料的理化性能均符合企业标准要求。

表2 两种填料的理化分析结果

2.2 大配合试验

2.2.1 硫化特性

胶料的硫化特性如表3所示。

表3 胶料的硫化特性

从表3可以看出,与生产配方胶料相比,试验配方胶料的t5和t90延长。这是因为试验配方中加入了无机填料Suprex,其在橡胶基体中具有一定的隔热作用[2],且本身偏酸性,导致胶料的门尼焦烧时间延长,硫化速度减慢。

2.2.2 物理性能

硫化胶的物理性能如表4所示。

从表4可以看出,与生产配方硫化胶相比,试验配方硫化胶的硬度、拉伸强度、拉断伸长率、拉断永久变形和撕裂强度明显增大,其他性能相当。这是由于试验配方中加入了无机填料Suprex,含胶率降低,且环保油用量减小。

表4 硫化胶的物理性能

2.2.3 气密性

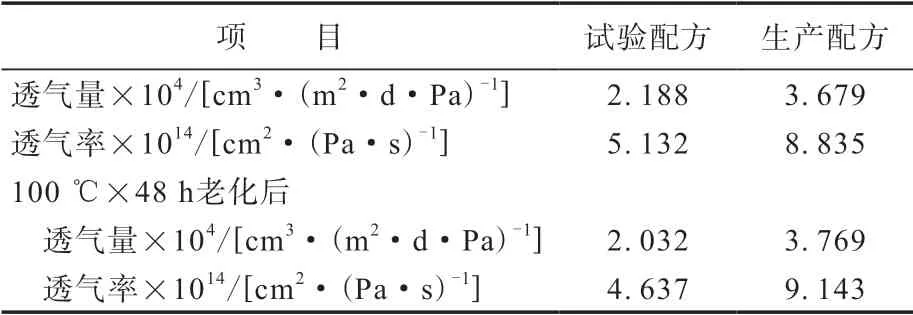

胶料的气密性如表5所示。

表5 胶料的气密性

通常以透气量和透气率来表征胶料的气密性,透气量和透气率越小,表明胶料的气密性越好。从表5可以看出,试验配方胶料的气密性比生产配方胶料提高了40%以上。这主要是由于试验配方中加入了无机填料Suprex,片层状填料分散在橡胶基体中,延长了气体的行进路程,从而提高了胶料的气密性。

2.2.4 耐屈挠性能

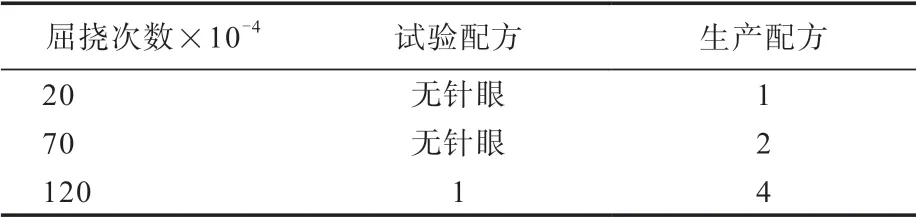

胶料的耐屈挠性能如表6所示。

表6 胶料的屈挠等级

从表6可以看出:屈挠20万次后,生产配方胶料出现了针眼,而试验配方胶料无针眼;屈挠70万次后,试验配方胶料一直未出现针眼;屈挠120万次后,试验配方胶料出现了针眼,生产配方胶料出现了2 mm裂口。这表明试验配方胶料的耐屈挠性能比生产配方胶料提高了50%以上。

2.2.5 耐裂口性能

胶料的耐裂口性能如表7所示。

从表7可以看出,试验配方胶料的裂纹增长率比生产配方胶料减小56%。这是由于无机填料Suprex为片层状结构,可均匀分散在胶料中,从而改变了裂纹的增长路径,延缓了裂纹增长速度,这也表明试验配方胶料的耐裂口性能比生产配方胶料提高了50%以上。

表7 胶料的耐裂口性能

2.3 成品轮胎性能

分别采用试验配方和生产配方胶料试制295/80R22.5 16PR TR686轮胎,并对成品性能进行测试。

2.3.1 耐久性能

分别对轮胎的胎冠和胎体进行耐久性试验,耐久时间(室内机床试验至轮胎损坏为止)测试结果如表8所示。

表8 成品轮胎的耐久时间 h

从表8可以看出,试验轮胎胎冠和胎体的耐久时间均比生产轮胎延长,说明试验轮胎的耐久性能优于生产轮胎。

2.3.2 气密性

轮胎充气压力与测试时间的关系曲线如图1 所示。

图1 轮胎充气压力与测试时间的关系曲线

从图1可以看出:随着测试时间的延长,生产轮胎和试验轮胎的充气压力均呈下降趋势;测试7 d内的充气压力下降幅度较大,测试后期的充气压力下降幅度减小且趋于稳定。分析认为,由于轮胎在充气状态下静止停放,轮胎内腔与胎里之间存在一定的压差,导致气体快速向胎里渗透,渗透一定时间后内外压差趋于平衡,气压保持不变。

从图1还可以看出,生产轮胎和试验轮胎的充气压力损失率分别为1.4%和0.8%,试验轮胎的充气压力保持率比生产轮胎增大。这主要是由于试验轮胎的气密性优于生产轮胎。

2.3.3 耐氮氧老化性能

轮胎氮氧老化气压与测试时间的关系曲线如图2所示。

图2 轮胎氮氧老化气压与测试时间的关系曲线

从图2可以看出,经过35 d氮氧老化试验后,试验轮胎的气压下降幅度比生产轮胎小。这是由于试验配方中增加了无机填料Suprex,提高了胶料的气密性,增大了轮胎的气压保持率。

经氮氧老化试验后对轮胎胎冠进行耐久性试验,试验结果如表9所示。

从表9可以看出,经过35 d氮氧老化试验后,试验轮胎胎冠的耐久时间比生产轮胎延长,耐久性能提高。从轮胎损坏形式分析,由于生产轮胎的气密性差,导致气体渗透至胎侧鼓包脱层;试验轮胎的气密性好,试验结束时由于轮胎带束层端点应力集中热量累积而引起了胎面龟裂。

表9 氮氧老化试验后轮胎胎冠耐久性试验结果

3 结论

在全钢子午线轮胎气密层胶配方中,通过添加无机填料Suprex,减小炭黑N660和环保油用量,并调整硫化体系,胶料的门尼焦烧时间和硫化时间延长,硫化胶的物理性能、气密性、耐屈挠和耐裂口性能提高;成品轮胎的耐久性能、气密性和耐氮氧老化性能提高。