12R22.5无内胎全钢子午线轮胎成型工艺的改进

李冬阳

(宁夏神州轮胎有限公司,宁夏 平罗 753400)

随着交通网络的不断完善以及我国货运物流量的不断增大,公路运输也朝着高速、中长途的方向发展。轮胎市场日益加剧的竞争对生产安全无内胎全钢子午线轮胎提出更高的要求,高速性能和耐久性能好以及使用寿命长是轮胎的发展趋势。随着市场竞争白热化,高性能、低成本的轮胎成为众多轮胎企业的研究、开发重点。

成型工序是轮胎生产的核心步序,通过改进成型工艺可以有效提高成型工序效率,降低生产成本[1],提高成品轮胎的合格率,在保证轮胎质量的前提下减少胎侧部位气泡,降低成品轮胎修品量,提高产能,增加企业效益。如果产能低,就会造成能源浪费、生产成本增加,可以通过降低修补胎坯步序的劳动强度,提高轮胎质量和生产效率,达到节能降耗的目的[2],这是我公司轮胎开发工作的重中之重。本工作采取调整三角胶胶片、胎侧胶片的方法对12R22.5无内胎全钢子午线轮胎成型工艺进行改进。

1 改进前成型工艺存在的问题

我公司12R22.5无内胎全钢子午线轮胎分为经济系列和高端系列,12R22.5轮胎花纹较多,胎面厚度有所差异,平面宽不同,胎圈部位端点较多,胎侧反包后存在三角胶上胶片和胎侧上胶片级差几乎为零、胎侧过渡点(填充胶外端点)或胎侧上胶片与三角胶端点重合等问题,导致成型胎坯三角胶部位气泡较多,修补胎坯步序复杂,成品外观及X光检验发现较多气泡。

2 改进方案

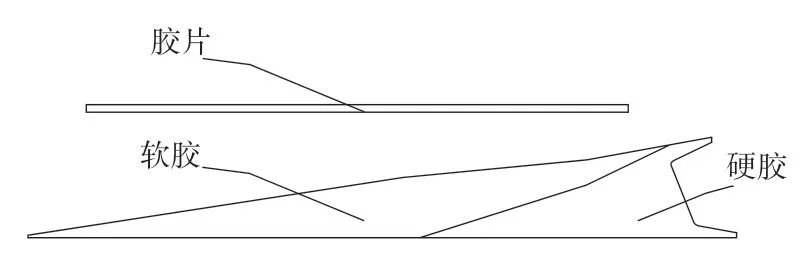

成型工序相同条件下,通过确定胎侧上胶片宽度、三角胶高度、三角胶上胶片宽度确定各部件胶片及端点的级差。图1示出了胎侧半部件材料分布。图2示出了三角胶半部件材料分布。

图1 胎侧半部件材料分布

图2 三角胶半部件材料分布

2.1 经济系列轮胎

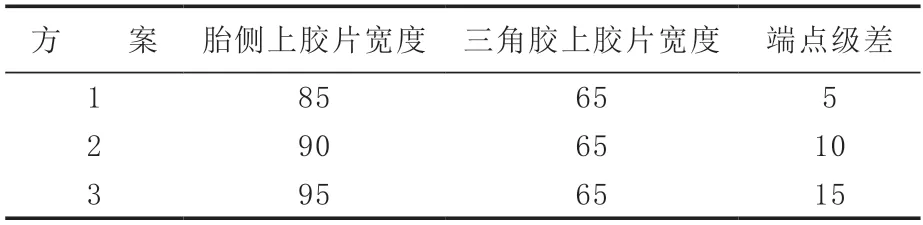

经济系列轮胎胎侧上胶片宽度为100 mm,三角胶上胶片宽度为55 mm,以各端点级差为5,10,15 mm方案进行试验,对胎侧上胶片和三角胶上胶片宽度作相应调整,调整方案如表1所示。

表1 经济系列轮胎调整方案 mm

2.2 高端系列轮胎

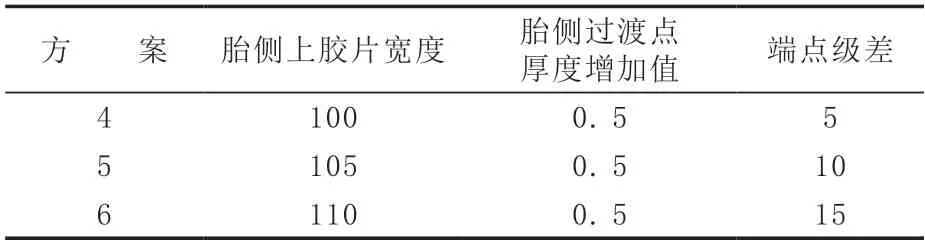

高端系列轮胎胎侧上胶片宽度为120 mm,三角胶上胶片宽度为65 mm,以各端点级差为5,10,15 mm方案进行试验,将胎侧上胶片宽度作相应调整,同时胎侧过渡点厚度H3增大0.5 mm,三角胶胶片宽度不作调整,调整方案如表2所示。

表2 高端系列轮胎调整方案 mm

3 改进后成型工艺

3.1 经济系列轮胎

根据调整方案1—3试制相同批量胎坯,硫化后进行检验,方案1成品轮胎有少量气泡(气泡率为5%),方案2成品轮胎几乎无气泡(气泡率为1.8%),方案3成品轮胎有少量气泡(气泡率为5.6%)。由此可知,方案2的10 mm端点级差对气泡的改善效果最佳,方案1和3虽然能有效减少气泡,但与方案2对比,气泡率下降不明显,且生产过程中成型工艺存在一定风险。

3.2 高端系列轮胎

根据调整方案4—6试制相同批量胎坯,硫化后进行检验,方案4成品轮胎有少量气泡(气泡率为4%),方案5成品轮胎几乎无气泡(气泡率为0.8%),方案6成品轮胎有少量气泡(气泡率为5.6%)。由此可知,方案4和6气泡改善效果一般,方案5最优。

4 成品性能

4.1 静负荷性能

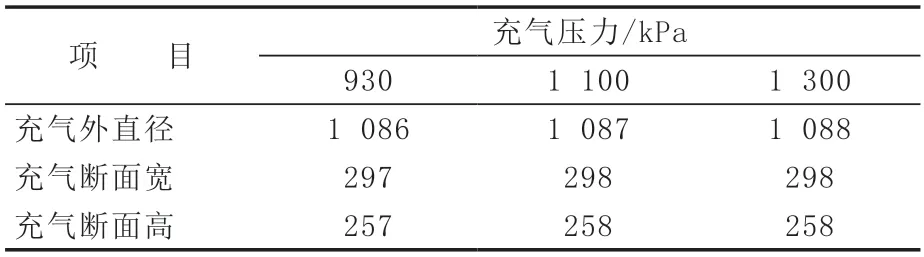

成品轮胎静负荷性能按照HG/T 2443—2012进行测试。将用改进成型工艺生产的成品轮胎(方案2)安装在测量轮辋上,在充气压力为930,1 100,1 300 kPa下,轮胎充气外直径、充气断面宽和充气断面高(见表3)均符合设计要求。

表3 成品轮胎静负荷性能 mm

4.2 常规检测

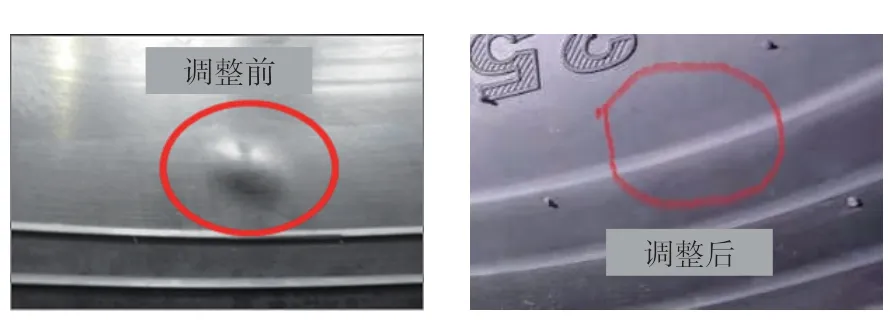

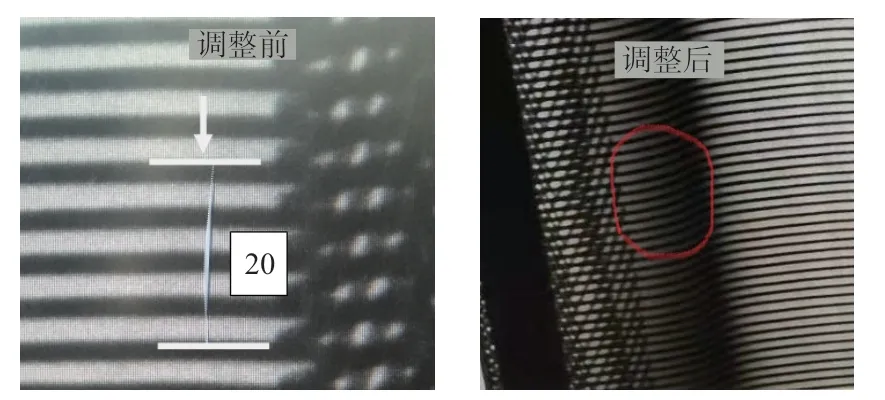

在轮胎性能测试前需保证外观、X光检验等指标合格,这也是轮胎结构设计和工艺改善中使用的一种直观方法。图3示出了成型工艺改进前后轮胎的外观照片。图4示出了成型工艺改进前后轮胎的X光检验照片。从图3和4可以看出,成型工艺改进后成品轮胎三角胶的气泡问题比改进前有很大改善。

图3 成型工艺改进前后轮胎的外观照片

图4 成型工艺改进前后轮胎的X光检验照片

4.3 耐久性能

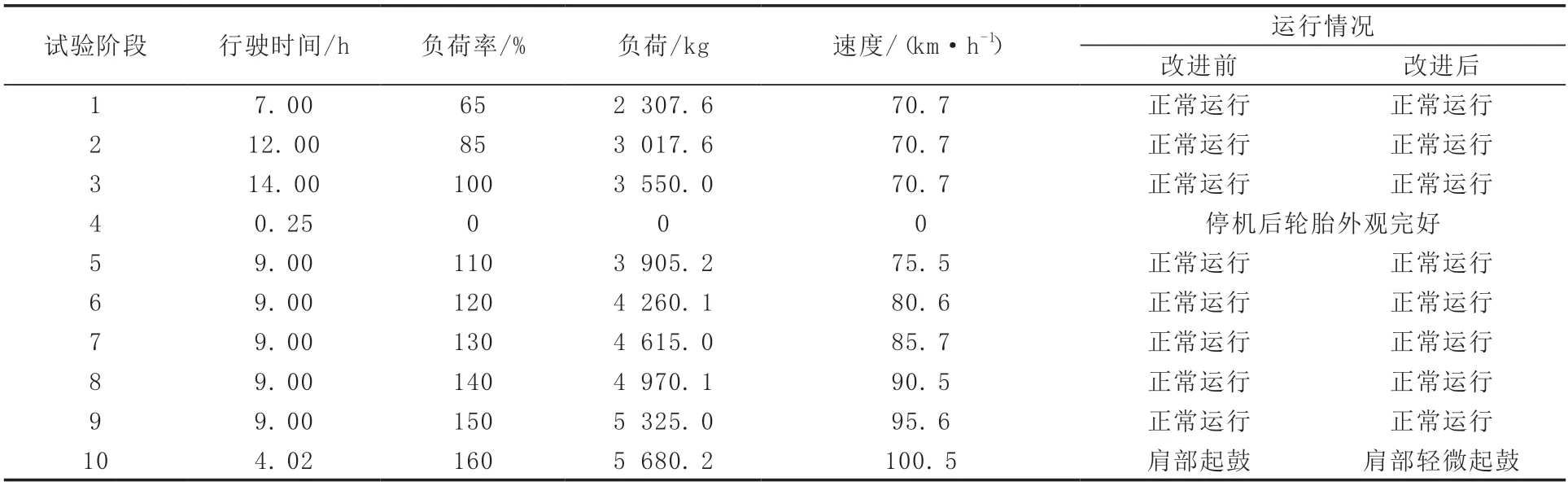

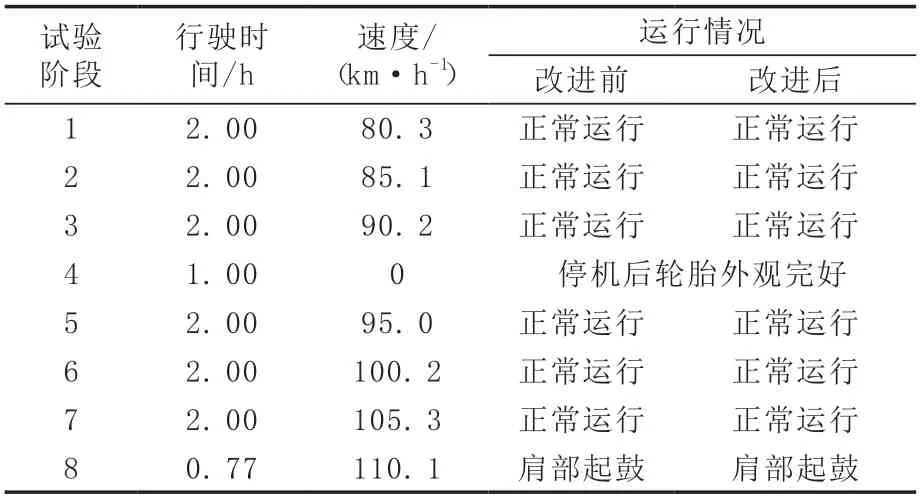

轮胎耐久性试验分为里程试验、转鼓试验和快速磨耗拖车试验。里程试验可以鉴定轮胎的综合性能,转鼓试验主要用于鉴定轮胎的耐热性能和耐疲劳性能,快速磨耗拖车试验则专门鉴定轮胎的耐磨性能[3]。耐久性能测试按照GB/T 4501—2016进行,试验条件和结果见表4。累计行驶时间达到82.27 h时轮胎肩部起鼓,停机试验。从表4可以看出,成型工艺改进对轮胎的耐久性能几乎无影响。

表4 耐久性试验条件和结果

4.4 高速性能

随着行驶速度不断增大,轮胎温度逐渐升高,轮胎强度相应下降,当速度达到临界速度时,轮胎使用寿命缩短,其主要原因是轮胎高速转动,局部作用力促使轮胎变形幅度断崖式增大,另外生热也会产生热破坏。按企业标准进行高速性能测试,试验条件和结果见表5。从表5可以看出,累计行驶时间达到13.77 h时,轮胎肩部起鼓,成型工艺改进对轮胎高速性能无影响。

表5 高速性能试验条件和结果

5 结语

12R22.5无内胎全钢子午线轮胎成型工艺改进后,成型胎坯胎侧部位的气泡减少,经济系列轮胎和高端系列轮胎修品率分别降低约8.5%和6.5%,生产效率提高,成本和退赔率降低。成型工艺改进方案轮胎的外观有所改善,且静负荷性能、耐久性能和高速性能均能满足国家标准和企业标准要求。