硅格粉在全钢载重子午线轮胎胎肩垫胶中的应用

王鹏君,张进生,刘立杰,张 晨,王 洋,李 慧,高绪风,王桂林,薛 霖

(青岛双星轮胎工业有限公司,山东 青岛 266400)

轮胎在行驶过程产生的热量积累在胎肩内部,容易导致肩空脱层,增加安全风险。为避免上述问题,应在带束层端部加入胎肩垫胶[1-3]。目前,常采用在胎肩垫胶中加入白炭黑来降低其生热。但白炭黑粒径小,极易团聚,很难在橡胶中分散[4]。为促进白炭黑在橡胶基体中的分散,提升加工性能,白炭黑改性成为热点研究方向[5-7]。

硅格粉是一种新型的改性二氧化硅(SiO2),以非结晶SiO2为主要成分,不仅具有优异的低生热特性,还可以有效解决白炭黑在橡胶中难以分散的问题,因此在橡胶领域中可替代白炭黑使用。张林峰等[8]将炭黑和硅格粉进行化学结合,由自动水射流器分散混合形成悬浊液喷入炭黑反应炉,形成新型的双相炭黑,并将其用于胶料中,提高了胶料的物理性能,降低了滚动阻力的同时又不损失抗湿滑性能。

本工作将硅格粉应用于全钢载重子午线轮胎胎肩垫胶中,研究其对胶料性能和轮胎使用性能的影响。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;炭黑N330和白炭黑,山东联科科技股份有限公司产品;硅格粉,哈尔滨硅格新材有限公司产品。

1.2 配方

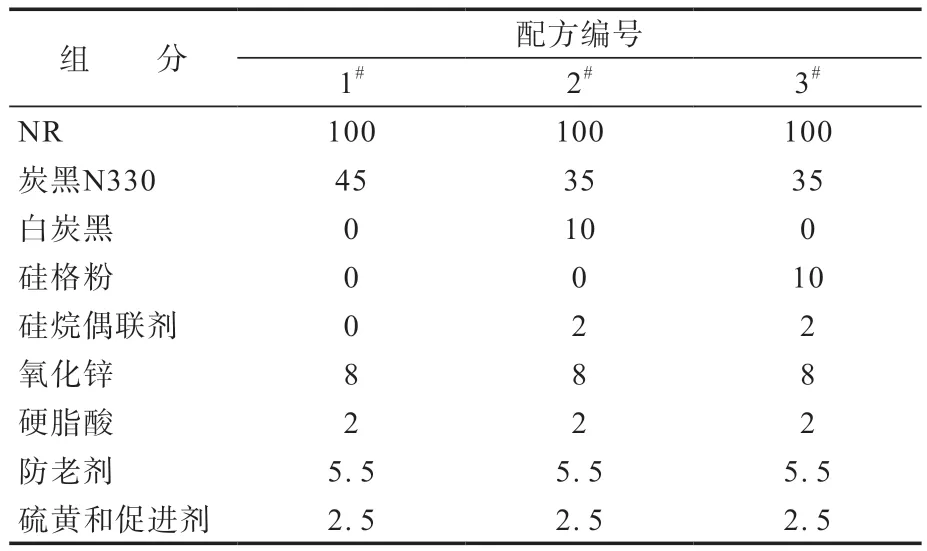

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

1.5 L BB-1600IM型密炼机,日本株式会社神户制钢所产品;GK400N型密炼机,德国克虏伯公司产品;GK270N型密炼机,益阳橡胶塑料机械集团有限公司产品;BL-6175-AL型高低温开炼机,宝轮精密检测仪器有限公司产品;XLB-D500×500×2型平板硫化机,浙江湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪和PREMIER MDR型无转子硫化仪,美国阿尔法科技有限公司产品;5965型电子万能材料试验机,美国Instron公司产品;WAH17A型邵氏A型硬度计,美国Wallace仪器有限公司产品;Digi test Ⅱ型高低温回弹试验机,德国博锐仪器有限公司产品;GT-70120D型DIN磨耗试验机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

小配合试验采用2段混炼工艺。一段混炼在1.5 L BB-1600IM型密炼机中进行,初始温度为60 ℃,转子转速为90 r·min-1,混炼工艺为:生胶、炭黑等填料及小料→恒温混炼→排胶。二段混炼工艺为:加入一段混炼胶、硫黄和促进剂→恒温混炼→排胶,在BL-6175-AL型开炼机上薄通,下片。胶料停放8 h后,在平板硫化机上硫化,硫化条件为151 ℃×30 min。

大配合试验采用2段混炼工艺,均执行自动混炼工艺。一段混炼在GK400N型密炼机中进行,二段混炼在GK270N型密炼机中进行。

1.5 性能测试

(1)硫化特性。按照 GB/T 16584—1996测定胶料硫化曲线,摆动弧度范围为±1°,频率为1.67 Hz,每隔12 s自动记录转矩值。

(2)物理性能。胶料的硬度测试按照GB/T 531.1—2008进行;拉伸性能按照GB/T 528—2009进行,采用哑铃形试样;撕裂性能按照GB/T 529—2008进行,采用直角形试样。

(3)生热性能。压缩生热测试按照GB/T 1687.3—2016进行。

(4)动态性能。采用动态热机械分析(DMA)仪,按照GB/T 9870.1—2006进行。温度扫描条件为:温度范围 —20~80 ℃,升温速率 2℃·min-1,应变 7%±0.25%。

(5)成品轮胎室内性能。轮胎耐久和高速性能按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试;滚动阻力按照ISO 28580:2018《乘用车、载重汽车和客车轮胎 滚动阻力测量法 单点试验和测量结果的相关性》进行测试。

2 结果与讨论

2.1 理化分析

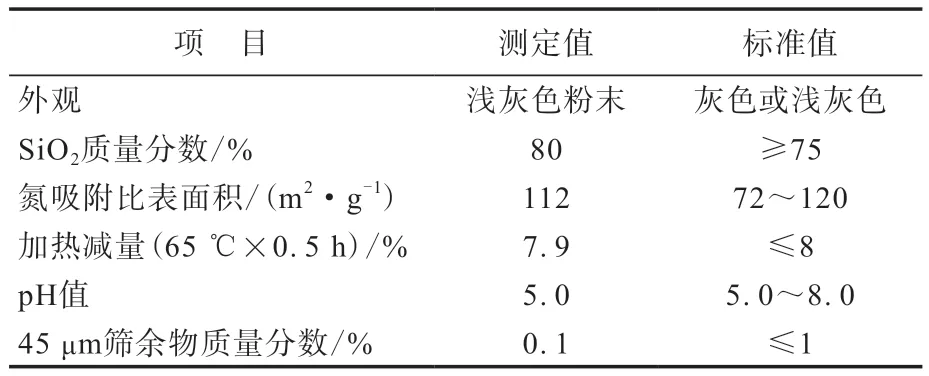

硅格粉的理化性能如表2所示。

表2 硅格粉的理化分析结果

从表2可以看出,硅格粉的各项理化分析结果均符合标准要求。从氮吸附比表面积上看,其与高分散115型白炭黑相似,但加热减量较高,这是由于硅格粉中存在大量官能团。

2.2 小配合试验

2.2.1 硫化特性

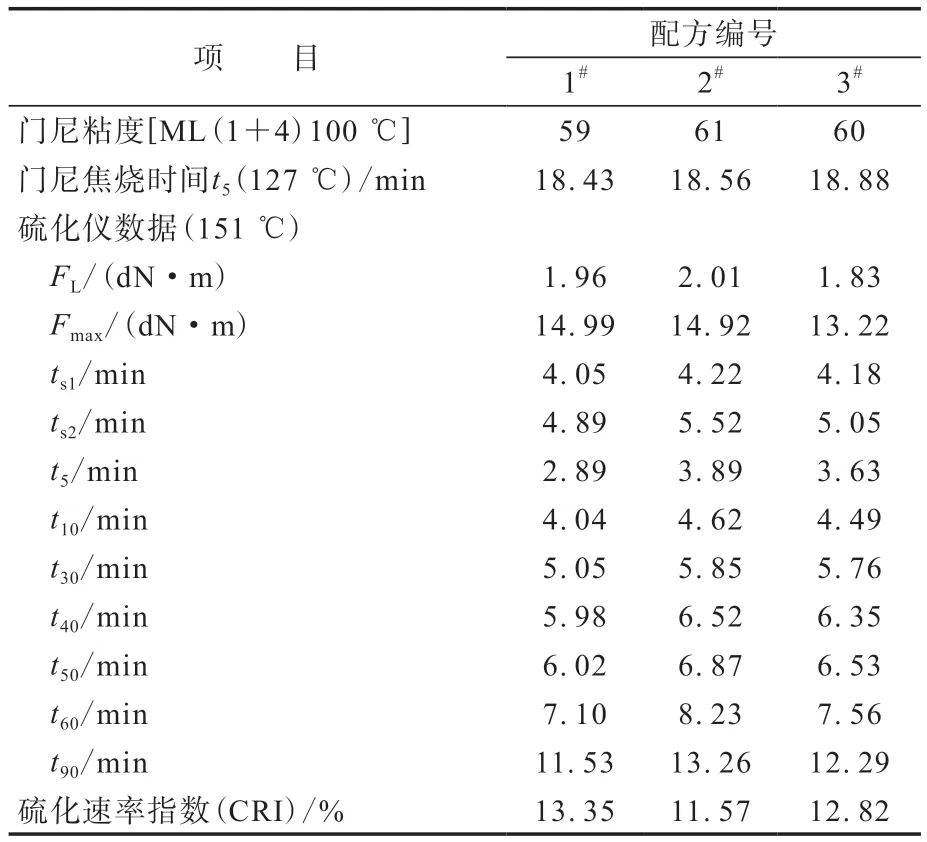

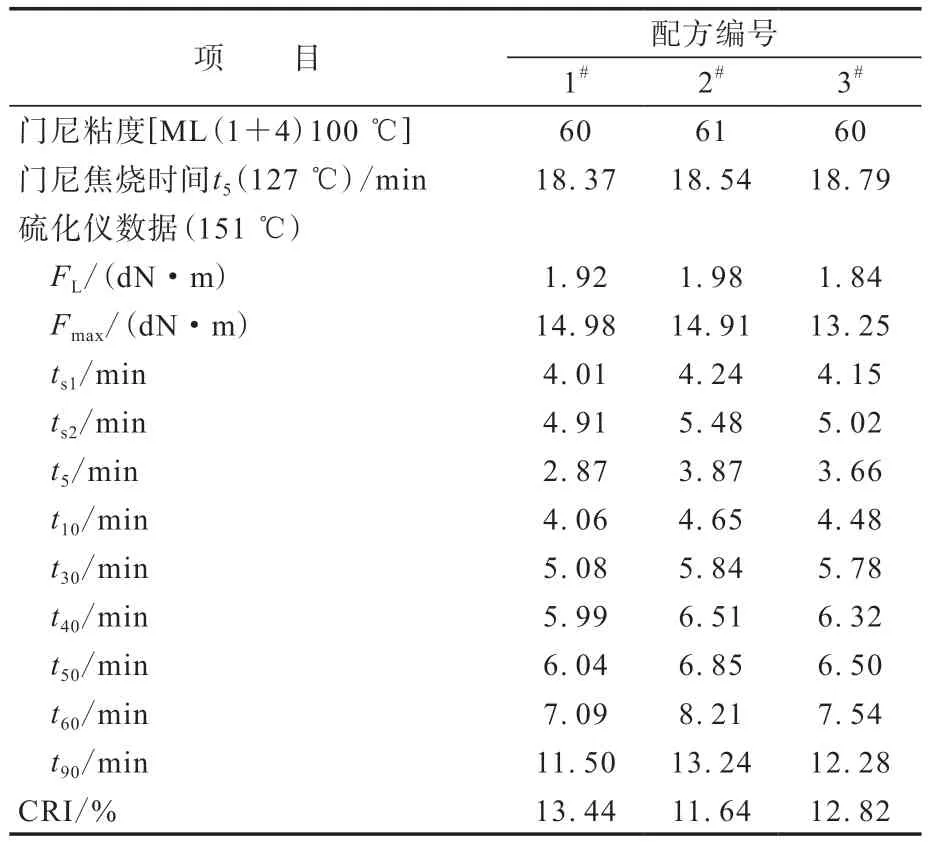

小配合试验胶料的硫化特性如表3所示。

表3 小配合试验胶料的硫化特性

从表3可以看出:1#—3#配方胶料的门尼焦烧时间变化不大,说明添加硅格粉不影响胶料的加工安全性能;与1#配方胶料相比,2#和3#配方胶料的门尼粘度均略有提高,且2#配方胶料的门尼粘度高于3#配方胶料,这是由于白炭黑表面含有羟基基团,其与橡胶的作用力大于硅格粉与橡胶之间的作用力[9]。

从表3还可以看出,1#和2#配方胶料的FL和Fmax基本相同,而3#配方胶料的FL和Fmax较低,说明3#配方胶料的流动性优于1#和2#配方胶料,其交联程度稍低于1#和2#配方。t90和CRI表征胶料的硫化速度,t90越短,CRI越大,表明胶料的硫化速度越快。由表3可知,t90由短到长的胶料配方排序为1#,3#,2#,CRI指数由大到小的胶料配方排序为1#,3#,2#。说明1#配方胶料硫化速度最快,2#配方胶料硫化速度最慢,3#配方胶料硫化速度居中。这是因为白炭黑对促进剂的吸附作用要高于硅格粉,导致胶料中的促进剂含量减小,使硫化速度降低。添加硅格粉能够缓解白炭黑加工性能差、硫化效率低的问题,不易产生焦烧[6,10]。

2.2.2 物理性能

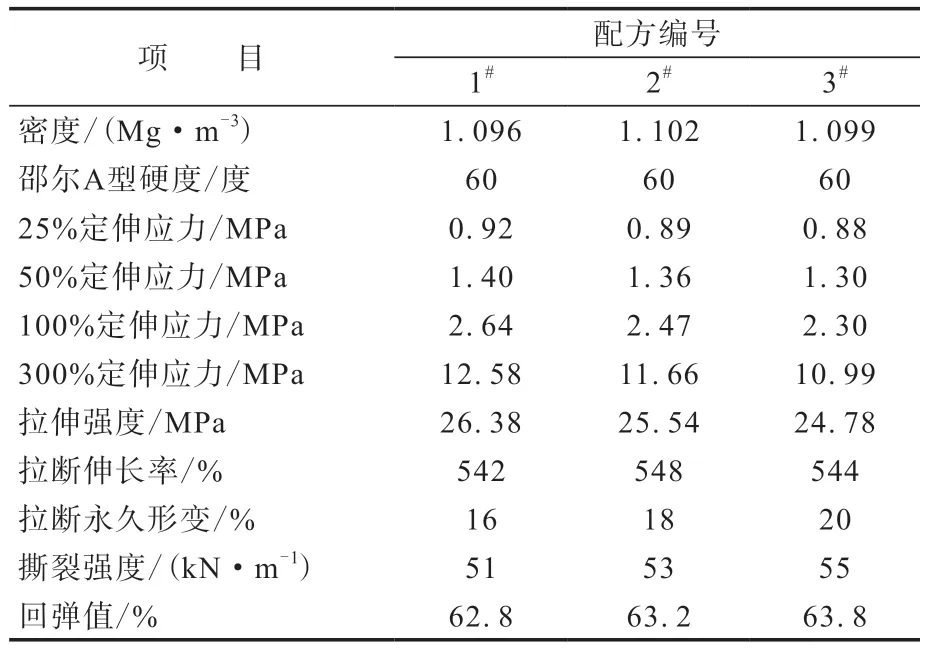

小配合试验硫化胶的物理性能如表4所示。

表4 小配合试验硫化胶的物理性能

从表4可以看出:2#和3#配方硫化胶的密度均大于1#配方硫化胶;与1#配方硫化胶相比,2#配方硫化胶的定伸应力和拉伸强度略有下降,撕裂强度和回弹值略高;与2#配方硫化胶相比,3#配方硫化胶的邵尔A型硬度相同,定伸应力和拉伸强度略有下降,回弹值略有提高。

2.2.3 生热性能

生热性能分析主要分为压缩生热分析和DMA分析。压缩生热能够反应橡胶在压缩屈挠后的温升情况[11],而DMA可以较好地表征硫化胶的滚动阻力性能,硫化胶在60 ℃时的损耗因子(tanδ)越小,表明胶料的滚动阻力越小,滞后损失越少,生热越低。

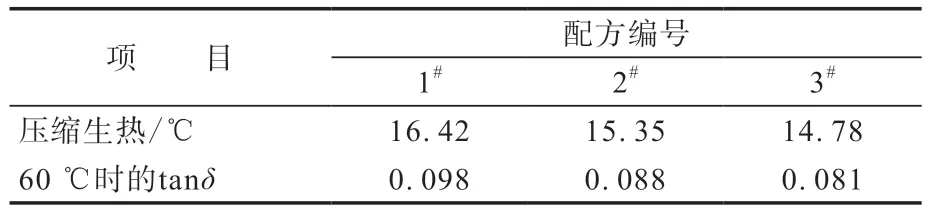

小配合试验硫化胶的生热性能如表5所示。

表5 小配合试验硫化胶的生热性能

从表5可以看出,与1#配方硫化胶相比,2#配方硫化胶的压缩生热和tanδ分别下降6.52%和10.20%,3#配方硫化胶的压缩生热和tanδ分别下降9.99%和17.35%。3#配方硫化胶的压缩生热和tanδ较2#配方硫化胶明显下降。这是因为硅格粉的某些官能团与橡胶内部大分子形成了作用力,限制了橡胶内部大分子的运动,减少了橡胶分子的内摩擦,从而使得胶料的生热下降,滞后损失降低,滚动阻力减小。

2.3 大配合试验

2.3.1 硫化特性

大配合试验胶料的硫化特性如表6所示。

表6 大配合试验胶料的硫化特性

从表6可以看出,2#和3#配方胶料的门尼粘度、门尼焦烧时间、t90和CRI的变化趋势基本与小配合试验胶料相同,两者具有较好的相关性,说明3#配方胶料在生产中的加工安全性高,可用于批量化生产。

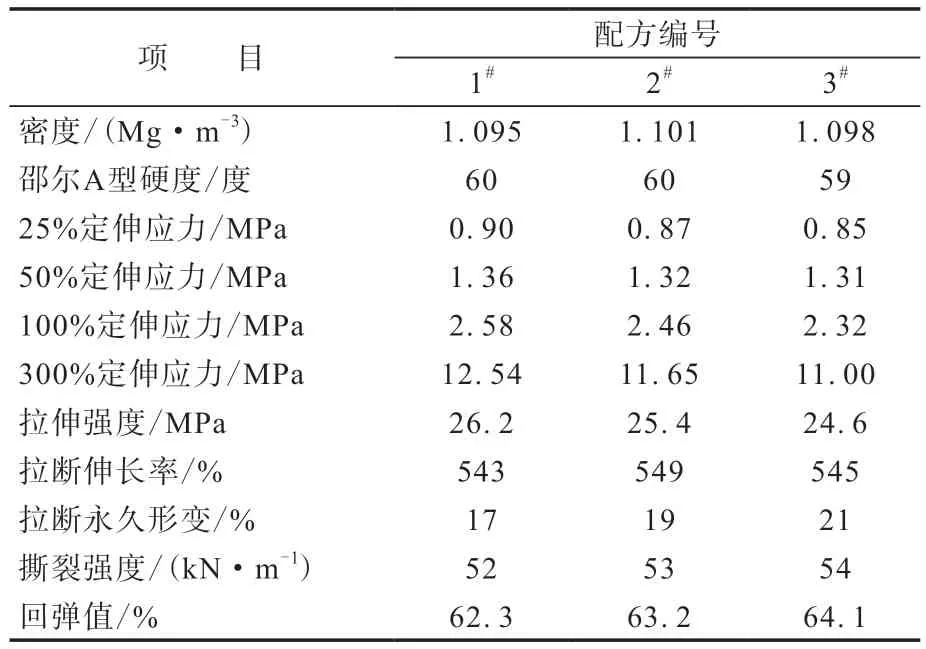

2.3.2 物理性能

大配合试验硫化胶的物理性能如表7所示。

表7 大配合试验硫化胶的物理性能

从表7可以看出,大配合试验硫化胶的各项物理性能与小配合试验相差不大。与2#配方硫化胶相比,3#配方硫化胶的邵尔A型硬度、定伸应力和拉伸强度略有下降,回弹值略有提高。

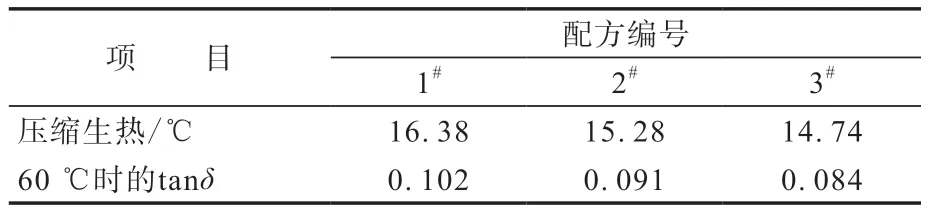

2.3.3 生热性能

大配合试验硫化胶的生热性能如表8所示。

表8 大配合试验硫化胶的生热性能

从表8可以看出,与1#配方硫化胶相比,2#配方硫化胶的压缩生热和tanδ分别下降6.72%和10.78%,3#配方硫化胶的压缩生热和tanδ分别下降10.01%和17.65%,3#配方硫化胶的生热水平明显低于2#配方硫化胶,变化趋势与小配合试验相同,进一步验证了硅格粉具有降低生热的作用。

2.4 工艺性能

试验轮胎在生产过程中工艺性能正常,压出胶料表面光滑平整,无异常现象出现;压出半成品尺寸正常,符合工艺要求,各工序均未见不良问题出现。

2.5 成品轮胎室内性能

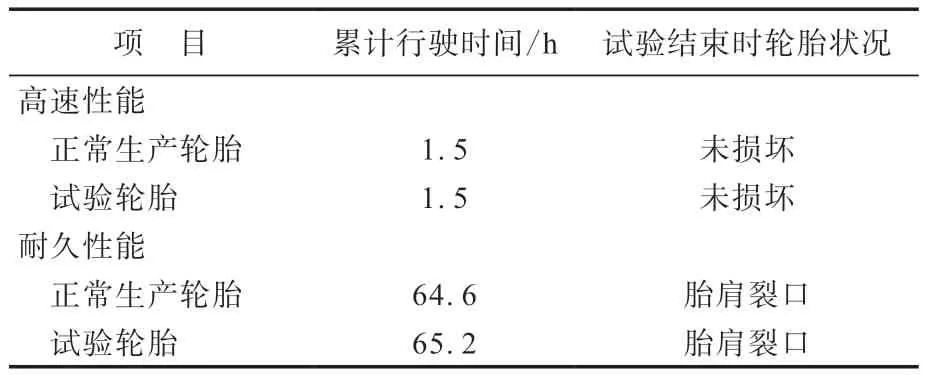

为验证硅格粉在成品轮胎中的实际使用性能,选择在12R22.5 18PR规格的轮胎中以1#配方胶料作为正常生产轮胎,以3#配方胶料作为试验轮胎,进行了轮胎室内性能测试,具体结果如表9所示。

表9 成品轮胎室内性能对比

从表9可以看出,正常生产轮胎和试验轮胎的高速和耐久性能均达到国家标准要求,耐久性能测试累计行驶时间均在65 h左右,超过国家标准(≥47 h)要求。

正常生产轮胎和试验轮胎25 ℃时的滚动阻力系数分别为6.10和6.05 N·kN-1,与硫化胶的压缩生热和tanδ测试结果相一致。

以上结果说明加入硅格粉的轮胎高速和耐久性能满足使用要求,同时可降低轮胎的滚动阻力。

3 结论

(1)在全钢载重子午线轮胎胎肩垫胶中加入硅格粉,其焦烧时间基本不变,门尼粘度和硫化速度适中,添加硅格粉不影响胶料的加工安全性,适合大批量生产。

(2)通过小配合和大配合试验结果可知,加入硅格粉胶料的邵尔A型硬度基本不变,定伸应力和拉伸强度略有降低,回弹值提高,压缩生热和tanδ均下降。

(3)通过轮胎室内性能测试结果可知,使用硅格粉的轮胎不仅能够满足高速和耐久性能的国家标准要求,而且其滚动阻力系数小于正常生产轮胎,可以节约燃油费用,提高品牌竞争力。