基于TMS570 的卫星配电热控单元设计

山 峰,邹吉炜,刘树峰,张 伟,贾 旭

(长光卫星技术股份有限公司,吉林 长春 130000)

0 引言

近年来,全球商业航天的发展步入了快车道,逐渐成为太空经济的新增长点,各国都在抢占商业航天的市场份额,分享太空经济的“蛋糕”[1-2]。从最近10 年的发展趋势来看,全球航天产业长期保持稳定增长,商业航天已经成为全球航天产业的主要构成和主导力量,商业航天整体向低成本、多样化、规模化方向发展[3-4]。

卫星供配电系统是星上变换、调节和分配电能的重要分系统,是卫星在轨运行的安全底线[5-7]。作为卫星平台的一项关键技术,供配电系统的性能、重量和价格对卫星总体设计有重大的影响[8-9]。国外小卫星配电系统基本上采用标准化、模块化的设计思想,将卫星供配电和热控功能进行了集成,Thales Alenia Space 公司研制的低功率电源控制与配电管理单元主要包括分流调节模块、放电调节模块、配电模块、热控模块等,所有模块内部通过背板实现电气连接[10-11]。国内在卫星系统集成化设计领域起步较晚,一些单位已开展小卫星配电热控系统集成化的相关研究工作[12-15],但各家单位设计的产品缺少统一的标准支持,通用性差、扩展性不强且研制周期长,因此进行标准化、集成化的配电热控单元的研制具有很大的现实意义和实用价值。

在此环境下,本文采用模块化思想,设计具有功能高度集成的配电热控管理单元,对星上配电、热控功能进行整合,增加SADA(太阳电池阵驱动机构)驱动、电源监测、软件在轨重构等功能,以高度一体化的方式减少系统功耗、降低单机重量、去除系统间复杂的电缆连接,具有成本低廉化、接口标准化、功能可扩展、兼容性良好、易于在轨维护等特点。

1 整体设计

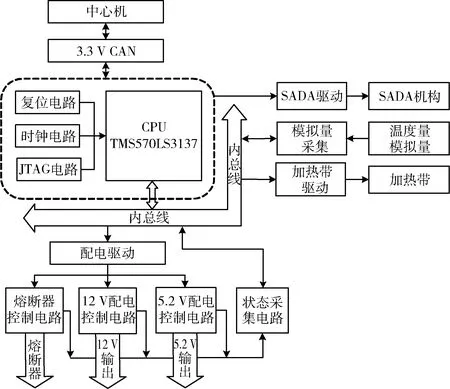

配电热控单元是星上至关重要的核心系统部件,本文设计的配电热控单元主要通过接收中心计算机的CAN 总线指令来完成星上单机配电、温度采集、主动热控制、SADA 驱动、电源状态监测、软件在轨重构等功能。系统框图如图1 所示,系统主要由CPU 模块、配电驱动模块、CAN 总线通信模块、整星热控模块、SADA 驱动模块5 个部分组成,不同功能模块通过内总线进行驱动,共用同一组数据总线,大大节省了CPU 资源。

图1 配电热控单元系统框图

2 系统硬件设计

2.1 CPU 系统

CPU 系统是配电热控单元的核心,主控制器TMS570LS3137 是一款32 位用于安全系统的高性能工业级微控制器,封装为BGA,在“吉林一号”星座的多颗卫星上均有应用经历。CPU 系统由微处理器、晶振、看门狗、指令接口电路、通信接口电路等子功能模块组成,如图2 所示。CPU 自带256 KB 数据存储器和3 MB 空间的Flash,因此无需再配备外扩数据及程序存储器,程序直接运行在Flash 中。

图2 CPU 系统框图

2.2 配电驱动电路

星上配电驱动电路主要涉及两类,即12 V 一次母线配电和5.2 V 二次配电。一次母线配电选用双通道智能高侧开关TPS2HB16,接口电路如图3 所示,芯片电流限制可调范围为4.1 A~51.6 A,输入电压范围6 V~18 V,集成热保护、接地短路保护、可配故障处理等芯片保护功能。5.2 V 配电选用双通道PMOS 管进行配电开关控制,配电输出使用电阻分压作为配电状态遥测进行判读。由于MOS 管是静电和辐射敏感元器件,在其栅极进行静电防护设计,包括:栅极接有限流电阻,栅源极之间跨接电阻,防止静电对MOS 管的损害,同时针对MOS管的单粒子效应,将栅极电平控制在单粒子安全工作区内,提高其耐环境能力。在PCB 布局布线时,考虑到大功率器件的散热问题,采用大面积覆铜的方式来加快器件散热,减少整板的热耗。

图3 一次母线配电原理图

2.3 卫星热控电路

卫星的热控电路主要包括16 路星上温度采集电路和15 路加热带控制电路,温度采集电路选用多路选通开关和CPU 片内ADC 配合的采集方式,A/D 转换的精度为12 位。由热敏电阻和10 kΩ 标准电阻串联组成分压电路,以分压值来反映被控对象的温度变化,温度采集的原理框图如图4 所示。

图4 温度采集电路原理框图

利用三极管搭建加热带驱动电路,控制方式为负端驱动,控制指令由CPU 指令电路输出,并使用电阻分压作为热控状态遥测进行判读,加热带驱动接口电路如图5 所示,为了保护一次电源,在供电母线正端串接熔断器完成电源保护,若加热带支路有短路故障发生,通过熔断器的熔断,能做到故障的隔离。

图5 加热器驱动原理图

2.4 通信电路

整星各系统之间的通信方式主要为CAN 总线通信。主控制器TMS570 内部资源丰富,内置3 路CAN 总线协议控制内核,因此仅需要外围挂接相应的接口芯片即可实现CAN 总线功能。配电热控单元设计了一路双冗余CAN 总线,接口电路如图6 所示。在芯片电源输入端串接有限流电阻,并在电源引脚处放置去耦电容,防止发生空间单粒子闩锁效应。

图6 CAN 总线接口原理图

2.5 SADA 驱动电路

配电热控单元共设计两路相同的SADA 驱动电路,SADA 控制器选用步进电机驱动芯片DRV8885。该芯片封装小,内部有欠压、电荷泵故障、过流、短路以及过热保护,驱动电路如图7 所示。

图7 SADA 控制器驱动原理图

3 系统软件设计

3.1 软件架构

配电热控单元软件属于星上单机嵌入式软件,软件架构采用中断前后台式结构,主要包括引导层、主程序层、中断服务层三个部分,软件架构如图8 所示。

图8 配电热控管理单元软件架构图

引导层主要是在单机上电或重启时完成运行软件的版本选择、校验和启动。主程序层是配电热控软件功能实现的主体,主要包括初始化配置、数据安全防护、CAN 总线指令处理、遥测采集、主动热控制、SADA 驱动、电源状态监测、程序在轨重构等功能。中断服务层负责实现对主控芯片内外部中断的响应及处理。主要包括片外接口中断,如CAN 总线通信;片内中断,如周期定时、异常信号等中断。

3.2 地址空间

主控芯片Flash 地址空间定义如图9 所示。已使用的Flash 空间由16 个扇区组成,共计1.25 MB,划分为8个区域,程序区用于存储对应版本的程序数据,从起始地址连续存储;参数区用于保存对应程序区的程序信息(如程序CRC 值、程序大小)和启动版本号。

图9 配电热控管理单元Flash 地址空间定义

3.3 软件功能

配电热控软件功能主要包括程序引导、数据安全防护、CAN 总线指令处理、遥测采集、主动热控制、程序在轨重构等功能,主程序流程图如图10 所示。系统上电后,首先执行引导程序,从三模冗余备份的配电热控主程序中选择一个版本启动,若程序校验正确,跳转至该版本运行,并初始化软件环境,完成寄存器和全局变量初始化。

图10 配电热控单元软件主程序流程图

数据安全防护主要是通过数据刷新、校验来保证片内RAM、Flash 数据安全性、完整性,包括周期读取全部RAM 数据,触发ECC 数据保护机制,防止RAM 数据受单粒子等干扰而破坏;周期初始化全部寄存器配置,防止寄存器数据受干扰而破坏等。

CAN 总线指令处理是接收并处理来自中心计算机的CAN 总线广播帧及指令帧,实现星上单机配电通断控制、SADA 驱动、主动热控参数设置、遥测参数周期采集等,采集参数包括16 路温度量、15 路加热带通断状态、23 路配电通断状态、6 路电源遥测参数等;主控热控制是根据采集的温度及热控参数,完成整星的加热带控制;控制算法有开环控制、门限控制、趋势控制三种,对不同单机部件采用不同的控温策略。

电源状态监测主要通过采集太阳电池阵电压、电流、母线电压、电流、蓄电池电压等参数,实现整星电源系统的健康状态监测、能源异常处理、蓄电池电量计算、过放保护等功能。SADA 监测与控制包括启停控制、转速控制、限位检测、故障处理。

为方便在轨维护,软件具备将应用程序在轨重构的能力,根据地面上注指令,完成程序擦除、写入、信息读取等在轨重构功能。

4 功能测试

4.1 地面测试

本文设计的配电热控单元包络尺寸为94 mm×96 mm×39 mm(不含甩线),重量为542 g,安装在卫星综合电箱内部,实物图和安装位置如图11 所示。

图11 配电热控单元实物与星上安装位置图

地面搭建单机功能测试环境,编写测试软件,对配电热控单元进行功能测试,并根据试验要求完成力学试验、热循环、热真空等环境试验,试验后对单机功能进行复测,各项指标均正常,测试结果如表1 所示。

表1 配电热控单元功能测试结果

4.2 在轨测试

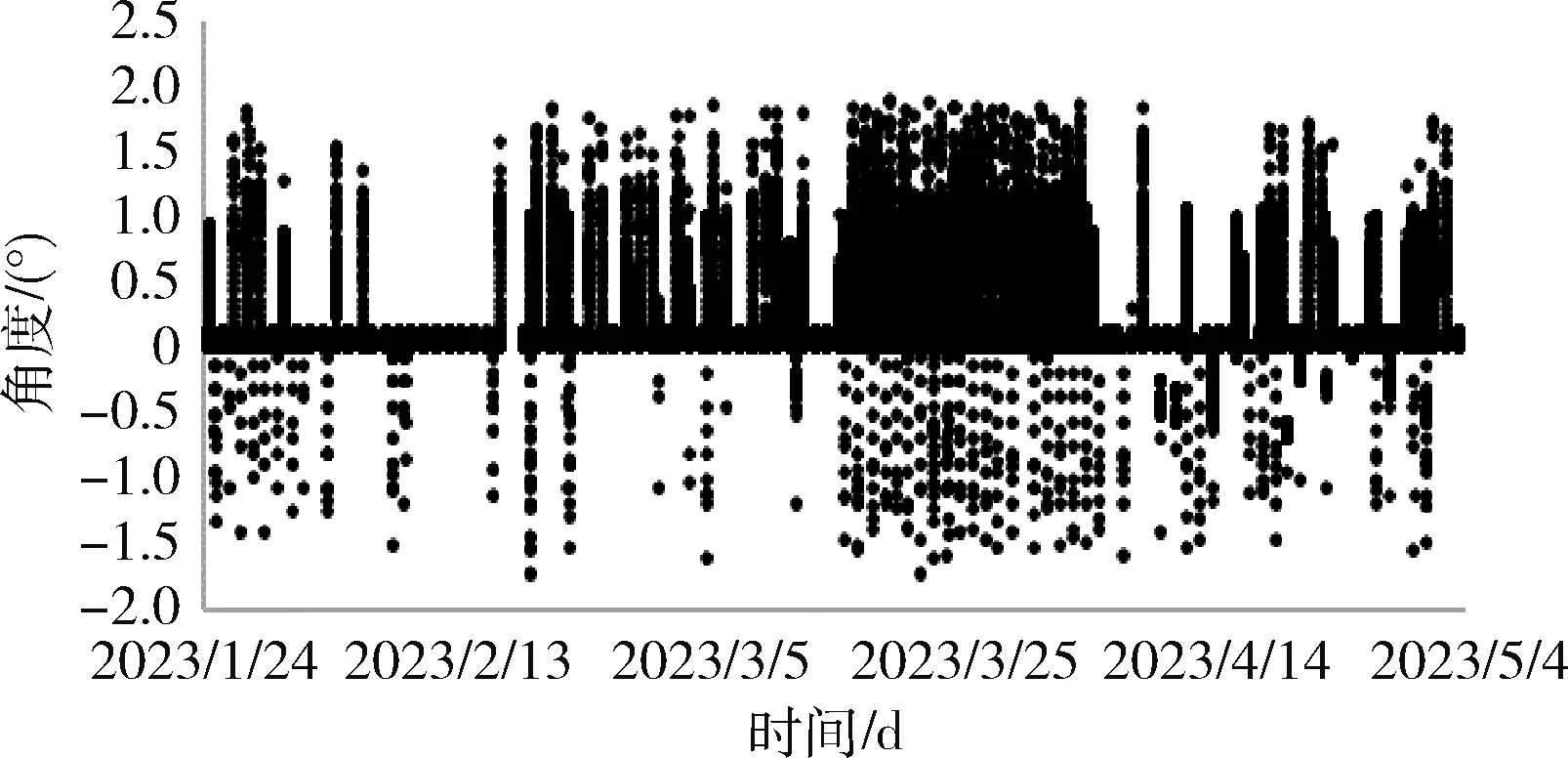

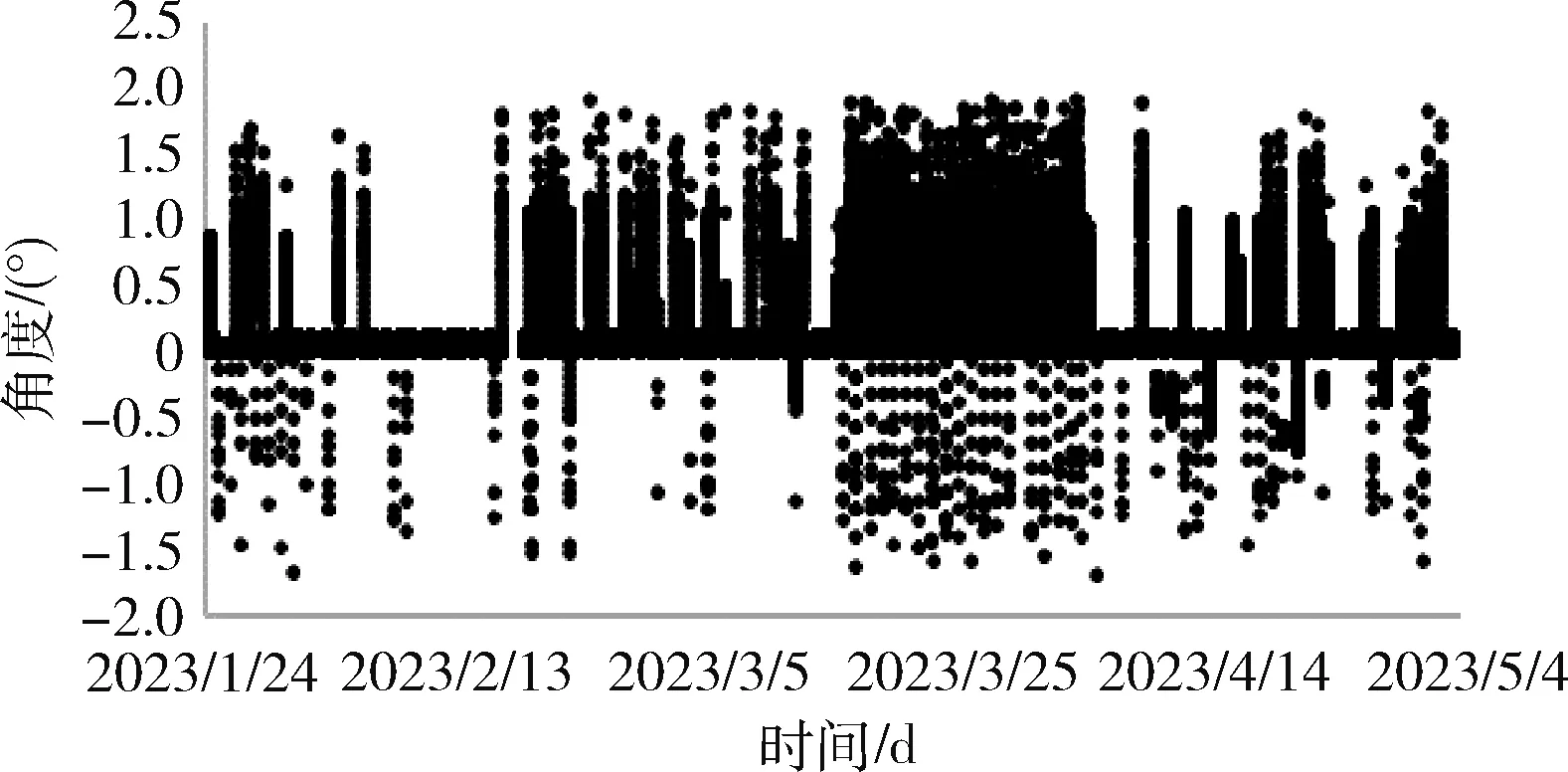

以长光卫星2023 年最新发射的“吉林一号”平台01星为例,卫星于2023 年1 月15 日入轨,通过遥测软件“卫星遥测数据监测平台”获取配电热控单元在轨期间的各项遥测参数,统计卫星在轨期间两侧SADA 在跟踪模式下的输出轴期望位置与实际位置的角度偏差,如图12 和图13 所示,可以看出,角度偏差值在±2°以内,优于姿轨控系统控制指标不超5°的要求。

图12 +Y 侧SADA 在轨角度差

图13 -Y 侧SADA 在轨角度差

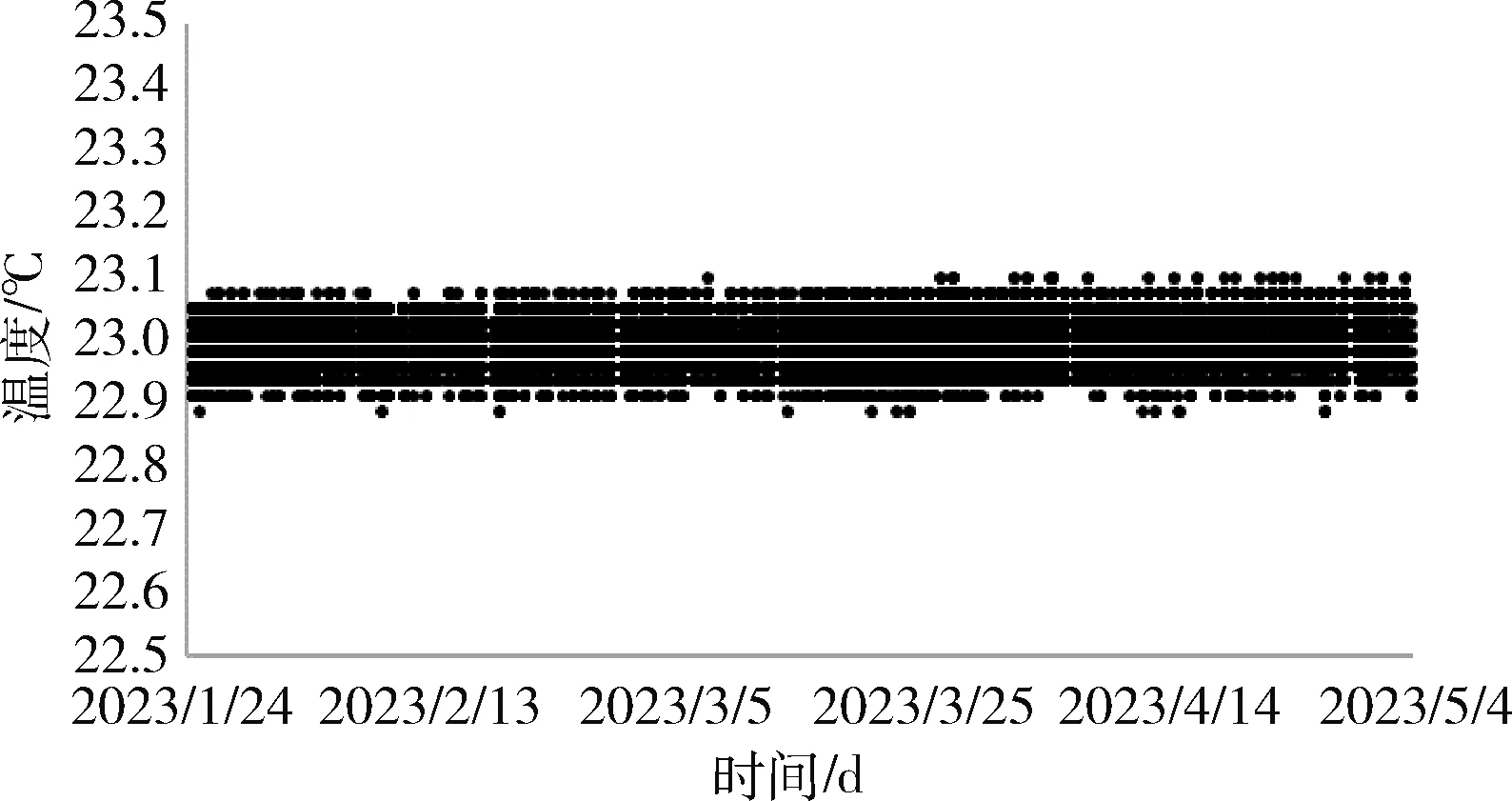

选取15 路控温回路中的2 路控温数据,图14 为相机-Y侧相机桁架杆温度,控温门限为22.8 ℃~23.2 ℃,图15 为相机主镜温度,控温门限为19.5 ℃~20.5 ℃,均为趋势控温,可以看出遥测温度均在控温范围内且控温效果明显优于指标要求。

图14 相机-Y 侧桁架杆温度

图15 相机主镜温度

卫星在轨期间,星上各类单机累计上下电7 900 余次,均未出现配电异常情况。目前,该配电热控单元已先后应用在天津大学一号卫星、云遥系列、“吉林一号”魔方系列、红外遥感系列、高分06 系列、平台系列等累计65 颗卫星,已经在轨应用12 颗,最长在轨工作20 个月,各项功能指标正常,在轨性能良好。

5 结论

本文以TMS570 控制器为核心,设计了一种卫星配电热控管理单元,采用内总线架构,集成星上配电、主动热控制、机构驱动、电源状态检测等功能,具有平台开销小、带载能力强、搭载成本低、总装集成快、在轨易维护等特点,可广泛应用在商业航天快速迭代的微小卫星批量生产中。