固封极柱VEG对SF6断路器漏气影响分析及对策

吴金雄

(厦门华电开关有限公司,福建厦门 361006)

0 引言

随着国民经济的高速发展,对电力能源的需求快速增加。中压配电系统正在全面走向智能化、信息化。固封极柱VEG在SF6断路器中用于接受和匹配12.0 kV~35.0 kV 的网络电能,并对电力电路实行控制保护等。因此,它是中压配电系统的重要设备,对区域安全用电起着非常重要的作用。

六氟化硫断路器是利用六氟化硫(SF6)气体作为灭弧介质和绝缘介质的一种断路器,其特点是体积小、灭弧能力强、寿命长、便于维护等,是目前电网广泛采用的断路器产品。但一旦出现漏气,将严重影响其电性能,直接影响到输配电线路运行安全。因此,密封是否漏气是生产和电网维护中必检项。针对某12.0 kV~35.0 kV 断路器漏气案例,介绍了固封极柱VEG 处漏点问题和解决措施。通过改进固封极VEG的生产工艺方案,保证其嵌件的生产固化后平整、平行,无划伤、损伤等,来杜绝漏气及压缩率不够而慢漏的风险,保证电网长期安全运行。

1 SF6断路器现状

SF6断路器产品主要由固封极柱VEG(绝缘结构的真空灭弧室)以及操作机构两大部分组成。前者由真空灭弧室、上下出线端子、软连接(或滑动连接)等一次主回路零件和环氧树脂浇注而成的极柱部分组成。这种结构的SF6断路器是利用SF6气体作为绝缘介质和灭弧介质的无油化开关设备;SF6气体密封在铝法兰板等构成的气室中并保持一定压力,提高了其绝缘性能和灭弧特性。因此,近些年来SF6断路器在中压(12.0 kV~35.0 kV)等电压等级开关柜中得到广泛应用。固封极柱VEG和SF6断路器联接处一般设计采用O形圈静态密封。

2 O形圈密封

2.1 O形密封圈密封原理

O形密封圈密封是挤压型密封。将O形圈装在特定的密封槽后依靠挤压使密封件发生弹性变形,在密封接触面上造成接触压力来保证密封。其截面承受接触压缩应力而产生弹性变形,从而对接触面产生一定的初始接触压力。若接触压力大于被密封介质的内部压力,则不发生泄漏,密封有效;反之则发生泄漏,密封失效。

2.2 O形密封圈的压缩率

O 形密封圈的截面直径总压缩量(δ)与O 形密封圈直径的比值称为压缩率(K),一般O密封圈型在静态密封中密封圈的压缩率在15%~30%。此例属电力行业的SF6气体静态密封,电力行业内O 密封圈的SF6密封压缩率在22%~30%,能保证泄漏率漏气率在 0.5 %以下。

2.3 SF6断路器中固封极柱VEG 处O 形密封圈的设计压缩率

SF6断路器产品中固封极柱VEG 嵌件处使用的极柱垫片密封槽深为1.8+0.1,考虑最不利密封的状态,取密封槽深的最大值为1.9 mm,即H为1.9 mm;而使用的O 形圈线径为2.65±0.1 mm,考虑最不利的密封状态为O 形圈线径最小,即d0为2.56 mm;计算得出理论设计O 形圈压缩率为25.78%,在行业推荐的O形圈压缩率22.0%~30.0%范围内。

3 检漏排查漏气点及查检

3.1 检漏

SF6断路器产品生产装配后或现场安装调试投运前的检漏是必检项。通常用点检法、包扎法或压力下降法结合使用,以尽快尽可能发现漏气点并进行拆解、分析及返修。检验人员采用SF6LaserGas-Test 型定性检漏仪对易发生漏气的固封极柱VEG嵌件连接处及操作机构的拉杆和导向套处等位置进行检测,不时发现固封极柱VEG嵌件连接处出现漏气。

3.2 漏气点拆解、排查、汇总

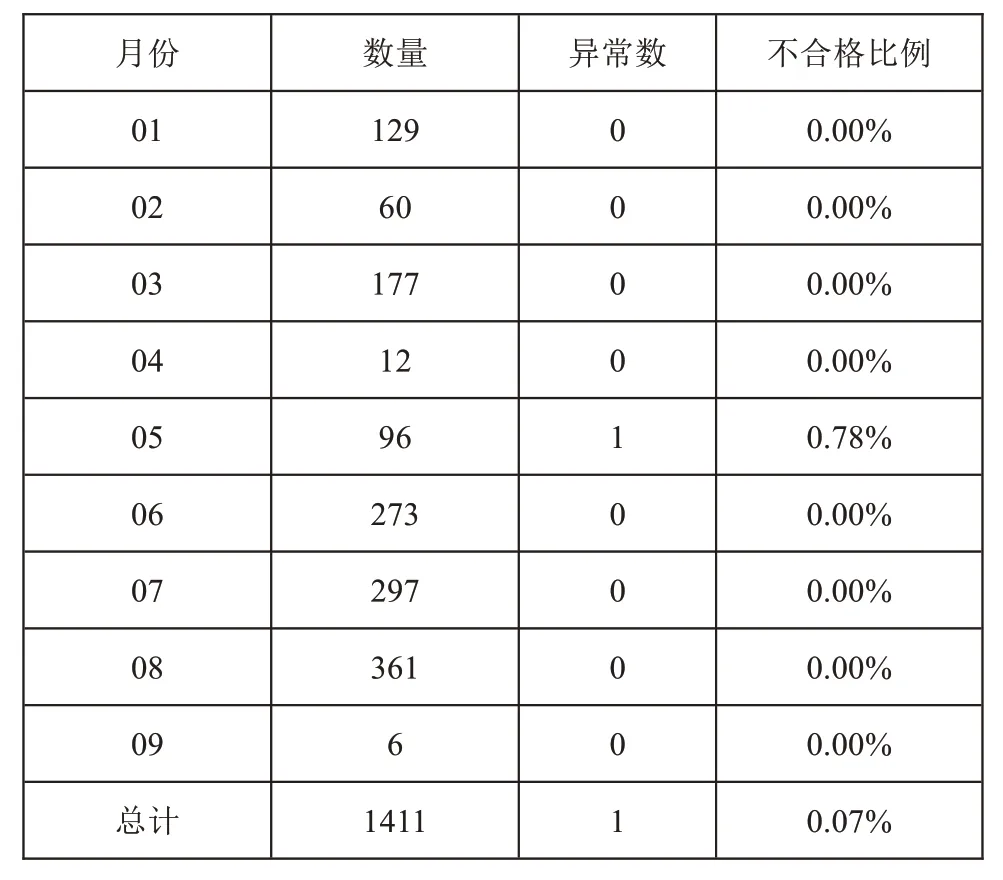

对上述生产检验中发现漏气的不良设备进行拆解分析,跟踪一年的生产数和固封极柱VEG嵌件连接处漏气异常数,并进行归纳汇总如表1所示,其不良率达1.31%。本研究假设操作机构的拉杆和导向套处等无漏气,全部合格,不纳入统计、分析等。

表1 固封极柱VEG处漏气跟踪汇总

3.3 漏气原因分析

拆开检查发现导致漏气是固封极柱VEG 的4个嵌件倾斜不平及划伤引起O 形圈压缩率不够等的不良占多数;而O 形圈和极柱垫片尺寸、外观不良或法兰不平、划伤等基本没有。因此,不纳入本例考虑的范围。检测固封极柱VEG 的4 个嵌件倾斜不平度(平面度),偏差在0.2 mm~0.4 mm;计算得出不平度(平面度)最小值0.2 时,O 形圈压缩率(K)为17.97%,已超出行业推存O 形圈压缩率22.0 %~30.0 %范围,会有漏气的风险。若嵌件不平度大于0.2,那么O 形圈压缩率(K)会小于17.97%,更可能漏气及泄漏率不达标,以此类推。

4 固封极柱VEG嵌件不平异常分析及解决方案

4.1 嵌件倾斜不平度(平面度)理论极限最小值

取电力行业O 形圈压缩率K的最小值22.0%,以保证不漏气的最低极限值,来推算O 形圈最低压缩量,即密封槽最大深度H许可值约为2.0 mm。从这计算可知固封极柱VEG嵌件最大允许不平度(平面度)为0.1 mm,根据上述推算分析,固封极柱VEG嵌件按最大允许平面度0.1 mm 来对生产相关工艺过程进行管控。

4.2 固封极柱VEG的生产工序改进对策

固封极柱环VEG 生产流程为模具安装—零部件准备—混合料准备—APG 工艺浇注—后固化—后处理—检查—包装[9],而模具安装,主要是将上、下端子及嵌件等固定在模具上,各部件是否装配到位并紧固牢靠在生产浇注及固化过程中不松动、脱落等是保证固封极柱VEG嵌件不行度的先决条件;之后的关键点是环氧树脂浇注后的前固化、后固化、随炉冷却等各工序,再经后处理产品才固定成型;后处理及流转如何防止划伤、碰伤也是必不可少的。因此,相应的对策如下。

(1)嵌件牢靠固定在模具上。将嵌件用小模头旋紧到位后将嵌件和小模头置入底模中,小模头和底模间紧配合(过渡配合),并在底部用磁铁吸住,保证小模头歪斜度不大于0.05。

(2)浇注出模后固化方案。固封极柱VEG 生产浇注出模后需前、后固化,前、后固化时将固封极柱VEG 放置工装平板上并一起进炉烘烤固化来矫正及保证4 个嵌件的平面度不超0.1,直至后固化随炉冷却完成。工装的平面度不超过0.1。

(3)固封极柱VEG 流转运输防护措施。极柱后固化后,在后处理及流转过程中固封极柱VEG嵌件采用硅胶垫防护密封面,直至检验完成包装出货。

5 结果追踪

经上述O 形密封圈压缩率理论计算及固封极柱VEG生产工艺改进方案的实施,并通过实际生产检测跟踪固封极柱VEG 嵌件不行度(平面度)在0.1以得到保证。这些固封极柱VEG 用于生产装配SF6断路器,通过9个月的装配后SF6断路器产品检漏测试,SF6断路器在固封极柱VEG 和法兰联接处仅出现1 例漏气,如表2 所示。事后拆开查检为固封极柱VEG 嵌件处有异物引起的漏气。结果表明这些整改方案有效,杜绝了因固封极柱VEG嵌件不平行等引起SF6断路器漏气异常。

表2 固封极柱VEG整改后漏气跟踪汇总

6 结论

SF6断路器这种以SF6气体为绝缘介质,固封极柱VEG 作为SF6断路器的重要关键零部件,其生产艺及过程的方案更新,验证了其能有效保证SF6气体的压力而不漏气,从而保证SF6断路器可靠运行。